隧道衬砌混凝土带压入模自动布料方法

谢 韬/XIE Tao

(1.中铁隧道勘察设计研究院有限公司,广东 广州 511458;2.中铁隧道局集团有限公司 隧道结构智能监控与维护重点实验室,广东 广州 511458)

为保证隧道衬砌施工质量,混凝土浇筑过程要求左右分层连续浇筑[1]。为此,衬砌台车在不同高度上通常设置有多个灌注窗口,浇筑混凝土时需要将布料管道与灌注窗口连接,整个衬砌浇筑过程中,需要多次拆装、更换布料管道,目前均由工人操作完成。频繁的拆装泵管,浪费了大量的时间。台车平台上设备多,作业空间小,布料管道重,搬动管道时需要多人协作。同时混凝土浇筑过程不连续、间隔时间过长则布料管道易产生堵塞,还容易造成衬砌冷缝。蔡正森,何哲等[2]人研究认为布料工艺对工程施工效率和施工质量都具有相当重要的影响,研究布料工艺也是对工程施工标准化和规范化的促进。

因此混凝土布料工艺成为制约衬砌施工质量及施工进度的一个关键因素。杨波[3]和张华[4]分别介绍了带模注浆工艺减少拱顶衬砌背后空洞的技术,该工艺操作要求高,缺少注浆时机,注浆压力等数据支持,操作不慎易引发压溃混凝土和爆模的现象。龚成明等[5]人在一种可带模注浆的新型铁路隧道衬砌台车中使用了溜槽布料的方法,依靠自身重力,混凝土自行下滑至灌注窗口,实现自下而上分层连续浇筑。但由于台车内部高度空间有限,导致顶层的溜槽下料角度较小,混凝土流动性较差,容易产生堵塞;台车模板底部灌注窗口的溜槽高度过大,混凝土容易出现离析现象,导致底层衬砌质量较差[6],因而溜槽布料的方法使用效果并不理想。

隧道衬砌混凝土带压入模自动布料灌注方法的关键设备是回转式对接快速分料系统,通过管路快速变换,满足分层逐窗浇筑的工艺要求,依靠泵送压力快速输送混凝土。具有自动化水平高、操作方便、工人劳动强度低的特点,换管时间短,保证了混凝土浇筑过程的连续性,实现了混凝土带压入模,有利于提高混凝土浇筑质量和施工进度,取得了良好的经济和社会效益。

1 总体方案设计

1.1 自动布料系统构成

隧道衬砌混凝土带压入模自动布料系统主要由主管路、分支管路、回转机构和伸缩机构组成,系统结构如图1 所示。其中主管路安装在衬砌台车工作平台中心位置,下端接混凝土泵车,上端连接旋转机构。分支管路由多支管路组成,多个分支管路布置在回转机构的旋转圆周,上端与伸缩机构连接,下端连接到各个混凝土浇筑窗口。如图2 所示主管路和各个分支管路之间通过回转机构和伸缩机构对接,回转机构可360°转动,伸缩机构可沿管路中心伸缩。

图1 混凝土带压入模自动布料系统构成

图2 砼泵送快速分配机构图

1.2 带压入模自动布料原理

图3 混凝土带压入模泵送示意图

拱顶混凝土由于坍落度和自身重力影响容易产生空洞现象,为避免上述现象,拱顶分支管路采用向后倾斜设计,混凝土流动方向与泵送压力方向相反,实现混凝土反向浇筑,利用混凝土挤压效应,使其充满整个拱顶模板空间,以提高拱顶混凝土的密实度和饱和度。混凝土输送管路接口处使用标准卡箍人工锁紧,可保证输送管路的密封性和可靠性。

2 工艺流程及技术要点

2.1 工艺流程

主要工艺流程如图4 所示。

图4 施工工艺流程框图

2.2 主要工序技术要点

1)施工前检查 检查布料系统配件、操作工具是否配置齐全并处于良好使用状态,重点检查布料系统回转机构和伸缩机构的润滑状态,各个管路的固定螺栓和管卡螺栓的连接状态,防止松动。关注回转部件和移动部件的磨损状态,过度磨损的应及时刚换配件。注意清理布料系统工作区域的物品,防止影响布料系统转动和伸缩操作。检查布料系统内是否存在混凝土余料或者堆积较多的浮浆,必要时应及时清理。

2)驱动回转机构实现对中 回转机构采用液压马达驱动,可无线遥控控制双向转动,管路对中时应注意液压管路,防止过度缠绕撕裂液压油管。确保周围没有障碍物阻挡。管路对中的准确性对后续管路对接和管卡锁紧有较大影响,因而要求尽可能实现精确对中。在接近对中位置时可采用点动控制,可通过多次正反转,调节至对中位置。

3)驱动伸缩机构实现对接 伸缩机构采用液压马达驱动,无线遥控控制。伸缩过程中应确保周围没有障碍物阻挡。对接过程中如果发现管路没有精确对中,在不阻挡回转机构转动的前提下,可对回转机构进行调整,实现管路对中,满足对接的要求。如果主管路和分支管路已经接触,应将伸缩机构后退一定距离,回转机构具有足够的转动空间后方可对回转机构进行调整,使其满足对接需求。

4)管卡锁紧接口 主管路和分支管路的接口处使用管卡锁紧。管路接口锁紧时必须使用橡胶密封圈封闭管路的接口缝隙,然后使用管卡锁紧。锁紧机构必须具有足够的预紧力,防止管卡在泵送过程中发生松动,导致漏浆。管卡锁紧的过程中,可使用手锤敲击管卡,局部微调橡胶密封圈和管卡的位置,提高管卡锁紧的可靠性。

小直径压力钢管根据现场的运输和起吊条件,在制造厂内尽可能完成多的焊接工作,一般将设计单节组对成大节后出厂,减少安装现场的工作量。使用自动组对设备进行钢管环缝的组装,从而实现大节组对。拼装时将已焊好的单节压力钢管吊装到滚轮架上,通过操控一侧的带驱动滚轮架,使两节压力钢管靠拢。之后转动一侧的滚轮架调节焊缝间隙,待间隙初步符合要求后,通过调节滚轮高度使两节钢管一段范围内的间隙及错位达到规范要求,并进行定位焊接,如图3所示。

5)混凝土泵送 分支管路入窗一端提前放入到模板内部,当管路对接完成后即可开始向模板内部泵送混凝土。泵送过程中随时关注泵送状态,防止发生堵管、漏浆、管路爆裂、管路松动等问题。

6)拱顶混凝土浇筑 拱顶混凝土采用反向倾斜浇筑,提高拱顶混凝土的密实度。浇筑完成后应首先停止泵送混凝土,然后关闭拱顶灌注窗口,最后松开主管路与分支管路的连接状态。拱顶混凝土浇筑管路内的余料可依靠自身重力排出,必要时可通过人工辅助敲击。

7)管路清洗 完成局部浇筑的分支管路应及时清洗,首先将清洗球放入需要清洗的分支管路,接通高压风管将管路内的混凝土挤出,并注意混凝土浮浆的二次清洗。

拱顶混凝土浇筑完成后,松开主管路与分支管路的连接状态,混凝土泵车开始反泵操作,将主管路内的混凝土全部抽取,然后使用清水冲洗主管路内的浮浆。

3 施工组织及质量控制

3.1 劳动力组织

劳动力组织是布料系统实现快速施工,提高施工效率,降低施工成本的关键,采用方法施工时,单个布料系统需要配置的劳动力见表1所示。

表1 劳动力组织表

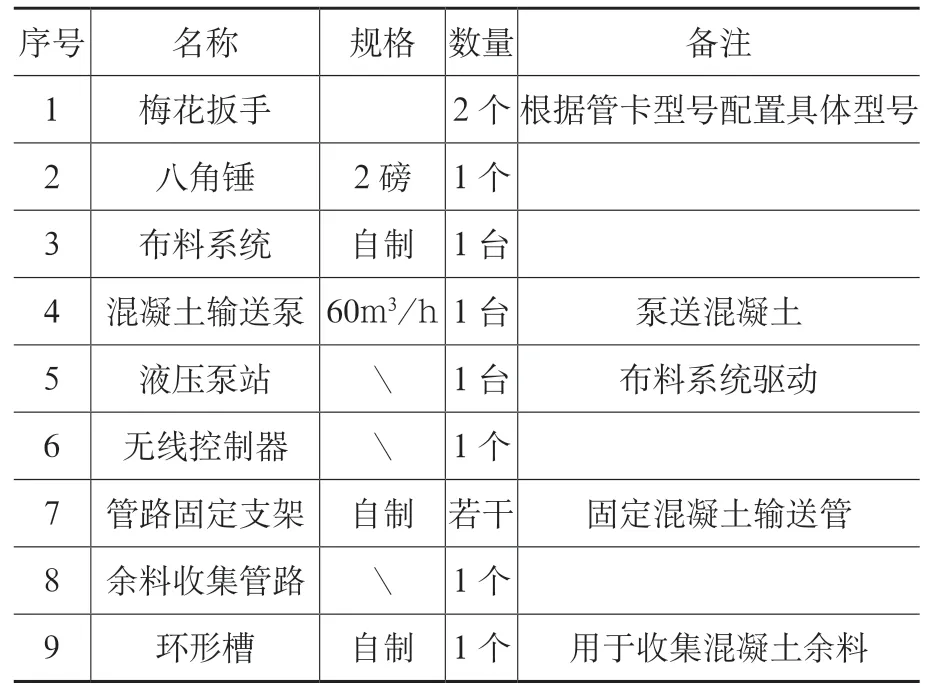

3.2 材料与设备

需要的材料和设备如表2 所示,其中布料系统、管路固定支架和环形槽需要自制。

表2 材料与设备表

3.3 质量控制

1)对加工的管路和管路固定支架进行验收,确保加工的管路和管路支架的尺寸偏差满足使用要求,预留的螺栓孔的位置和尺寸偏差满足螺栓紧固要求。

2)对回转机构和伸缩机构的运动部件的精度进行验收,确保运动部件的安装精度和运动精度满足使用要求。

3)布料系统初步安装完成后,必须对回转机构和伸缩机构的运动精度进行检查,保证主管路和分支管路之间能够方便、快速对接,不满足要求时需要重新调整,直到满足要求。

4)布料系统调整完成后,必须进行螺栓连接质量检查,螺栓必须连接紧固,不满足要求时应重新加固。

5)布料系统的液压管路连接完成后,必须对各个油管的连接质量进行检查,防止发生漏油。

6)布料系统首次投入使用前应对无线控制器,液压系统,机械结构等进行全面调试,确保一切正常后方可使用。

4 工程实例分析

隧道衬砌混凝土带压入模自动布料灌注技术在新建张吉怀铁路某隧道进行了首次应用,如图5 所示。

图5 自动布料工作平台

采用本方法后,实现了混凝土带压入模,用1 套自动布料灌注系统即可实现边墙、拱顶混凝土浇筑,彻底改变了依靠混凝土自重滑入模板仓的浇筑工艺,从而有效避免了混凝土滑动时产生的离析,保证了入模品质。

自动布料灌注系统通过液压系统驱动管路旋转、对接,人工使用管箍锁紧,输送管路变换自动化程度高,人工操作简便,换管效率高,单人3min内可完成管路变换,有利于保证混凝土浇筑的连续性,减少“施工冷缝”,提高混凝土浇筑质量。

通过该方法的应用实现了混凝土布料浇筑机械化、自动化,减少了人工投入,有利于降低施工成本。改善了工人的劳动条件,提高了施工安全性。

5 结论与讨论

实践证明,在隧道衬砌施工中,混凝土布料技术直接影响着衬砌质量和施工效率。

1)混凝土浇筑质量高。通过混凝土带压入模使混凝土沿着封闭管路流入模板仓内,由于混凝土存在压力,各类配料流动速度保持一致,可避免混凝土离析,保证了混凝土的入模品质。自动布料灌注施工换管时间短,在保证混凝土持续供应的前提下,可避免施工冷缝。

2)换管速度快。隧道衬砌混凝土带压入模自动布料灌注系统采用自动控制元件,人工操作便捷,换管时间短,可在3min 内完成换管。

3)自动化水平高、劳动强度低。自动布料灌注系统采用液压驱动,只需要工人手持遥控器控制布料系统对中,然后使用管卡辅助锁紧。润管、换管、清洗的全过程仅需1 人即可完成。混凝土输送管末端采用软管入窗,人工劳动强度低。

4)施工安全性高。混凝土自动布料灌注采用液压驱动,工人只需操控液压系统,即可实现布料系统旋转、对接,运行平稳稳定、省时省力,避免了高空作业,安全性高。