JKSimMet模拟软件在某金矿磨矿分级系统多目标协同优化中的应用

龚道振,王培龙,孙春宝,寇珏,张瑞洋,胡阳

1.北京科技大学 金属矿山高效开采与安全教育部重点试验室,北京 100083; 2.北京科技大学 土木与资源工程学院,北京 100083

矿山生产处理单位矿石的能耗是衡量其矿产资源开发利用水平的重要指标之一[1]。矿石粉碎能耗占金属矿山生产总能耗的35%~50%[2-4],在矿石粉碎工艺流程中磨矿作业的能耗最高,占到矿石粉碎总能耗的80%~85%[5]。磨矿分级系统的矿石处理能力往往决定了选矿厂的处理能力,而且磨矿产品的质量直接影响后续选别作业的技术指标。因此,优化磨矿分级系统是实现矿山节能降耗、提高资源开发利用水平的重要途径。

某金矿选厂采用采用一段闭路磨矿、一粗二扫二精浮选、中矿再磨返回粗选的选矿工艺。该金矿处理的矿石属于微细粒浸染型难选冶金矿石,矿石中的金主要以黄铁矿包裹金形式赋存。矿石的邦德球磨功指数高达19.76 kWh/t,现场生产实践表明磨矿产品细度必须达到-74 μm占75%~80%才能保证良好的浮选指标。矿石的高硬度加上浮选作业对磨矿产品细度的高要求导致选厂的磨矿能耗高,同时也制约了选厂产能的提高。为了实现选厂的提产增效和节能降耗,采用JKSimMet模拟软件对选厂的磨矿分级系统进行了多目标协同优化。

1 JKSimMet模拟软件简介

JKSimMet是澳大利亚Julius Kruttschnitt矿物研究中心研发的专门针对碎磨流程的模拟软件[6],可以计算模拟矿石物料在各碎磨作业段或在整个碎磨系统中的运行状况,包括处理量、物料粒度分布、矿浆浓度等[7]。该软件特别适合用于对现有的破碎磨矿流程进行优化,通过利用JKSimMet软件分析实际碎磨流程的运行数据,找出薄弱环节,采取进行针对性的优化措施,可提高流程的产能或使磨矿产品更好地满足后续选别作业的要求[8]。

1.1 磨矿单元计算模型介绍

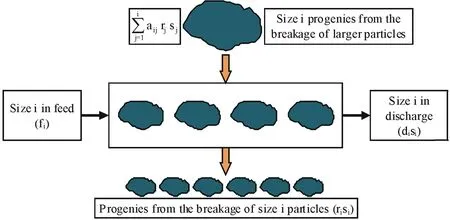

JKSimMet软件采用基于总量平衡的理想混合模型(Perfect Mixing Model)计算粉碎产品的粒度组成。在连续给料的条件下,磨机内某一粒级i的总量平衡表达式如式(1)所示,理想混合模型示意图如图1所示。

(1)

式中fi为给料中i粒级物料的质量;ri为磨机内i粒级物料的破碎速率;si为磨机内部i粒级物料的质量;aij为大于i粒级的物料被破碎至i粒级的比例;di为磨机内i粒级物料的排出速率。

图1 理想混合模型示意图Fig.1 Schematic diagram of the ideal mixing model

在使用JKSimMet模拟碎磨流程时,矿石在粉碎设备中的粉碎效果由矿石粉碎特征参数、磨机设备参数和操作参数共同决定。因此,利用JKSimMet软件可以建立与现场磨矿分级系统流程结构特点、设备参数和矿石性质相吻合的模型,并准确模拟该系统在不同工艺参数下的运行情况。

1.2 分级单元计算模型介绍

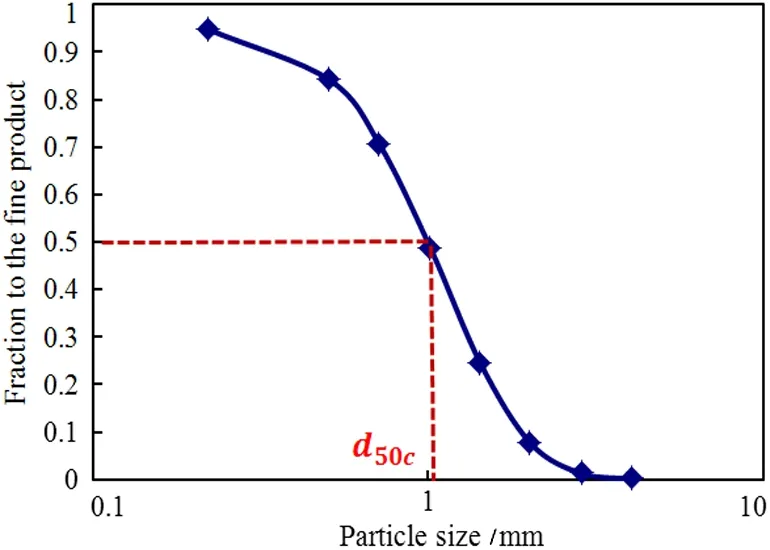

JKSimMet软件中一般采用Nageswararao模型[9]来计算物料在水力旋流器中的分级指标。该模型能够计算出旋流器给矿中各个粒级的分级效率和给矿中的水在溢流、底流中的分配比例,由以上数据便可计算出溢流和底流的浓度和粒度分布。Nageswararao模型采用简化分级效率曲线(Reduced Efficiency Curve)计算物料分级效率。金属矿山磨矿分级系统中旋流器的典型简化分级效率曲线如图2所示,图中各个粒级的分级效率按式(2)计算。分离粒度d50决定了分级效率曲线的位置,参数α和β的值决定了分级效率曲线的形状。在输入旋流器结构参数、工作参数和旋流器给矿、底流、溢流的浓度和粒度分布等数据后,通过不断调整模型各参数的值并将模拟结果与实际结果比较,可建立该旋流器的分级模型,用于后续模拟该旋流器在不同工作参数下的运行指标。

图2 水力旋流器简化分级效率曲线Fig.2 Simplified classification efficiency curve of hydrocyclone

(2)

式中E0是物料的分级效率;d是物料的实际粒度(μm);d50c是修正过的分级效率为50%对应的粒级(μm);α、β是定义效率曲线形状的参数;C是进入到溢流中的水占给料所含水的比例(%);β*由内部计算不属于拟合参数。

2 磨矿分级系统考察与诊断分析

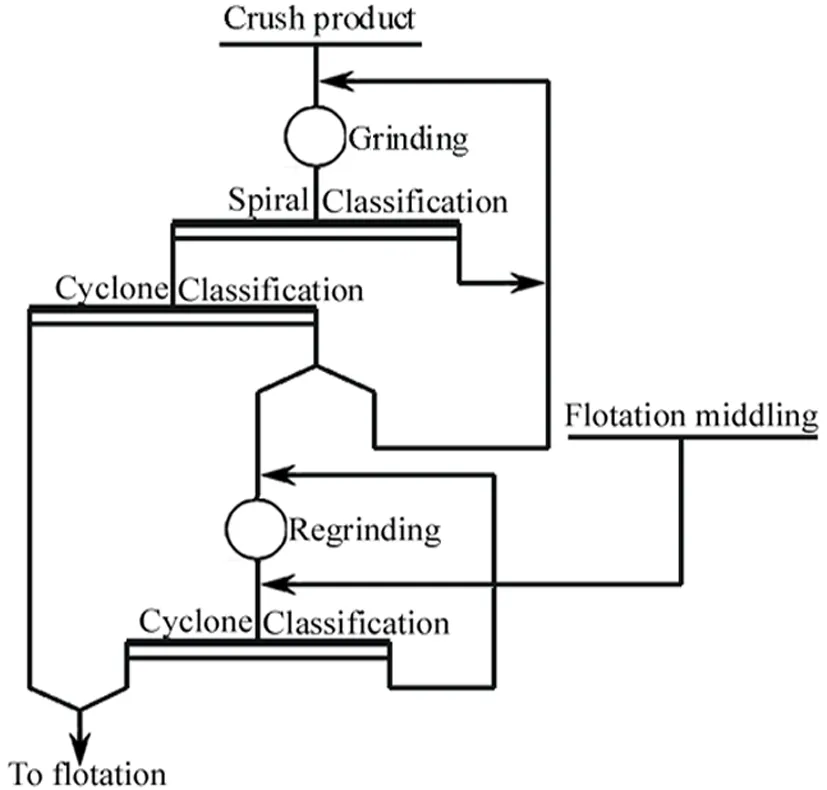

某金矿的磨矿分级系统流程结构如图3所示。其中粗磨作业采用格子型球磨机,磨矿细度为-74 μm含量占77%左右;中矿再磨作业采用溢流型球磨机,磨矿细度为-74 μm含量占75%~80%。浮选各作业中矿合并后泵送至旋流器组进行预先分级,溢流输送至浮选粗选给矿搅拌槽,底流给入中矿再磨球磨机。粗磨分级作业旋流器底流的一部分(约占粗磨球磨机处理量10%~15%)直接给入再磨球磨机。

图3 某金矿磨矿分级系统流程结构Fig.3 Configuration of the grinding circuit at a gold mine

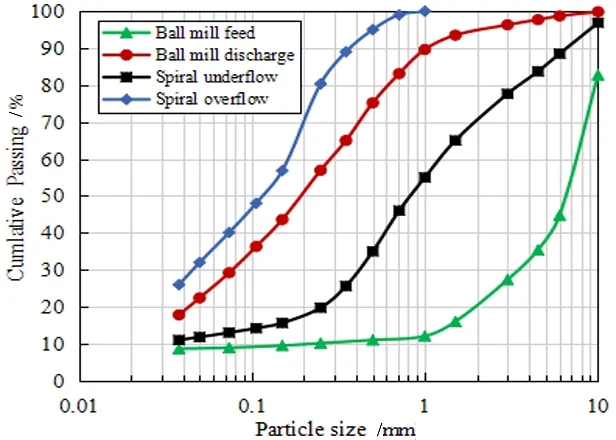

对磨矿分级系统中各关键产品的粒度进行了筛析,结果如图4~图6所示。由图5和图6可知,粗磨作业和中矿再磨作业的旋流器给矿和底流的粒度组成差别并不明显,这说明旋流器的运行参数与球磨机的运行参数没有充分匹配,导致旋流器并未充分发挥其物料分级的能力。若调整旋流器的结构参数和操作参数,保证磨机排矿中的合格粒级及时排出,可提高磨矿分级系统的处理能力。

图4 粗磨螺旋分级各产品粒度组成Fig.4 Particle size distribution of the products in the coarse grinding-spiral classification circuit

图5 粗磨旋流器各产品粒度组成Fig.5 Particle size distribution of products in the coarse grinding-cyclone circuit

3 JKSimMet模型建立及验证

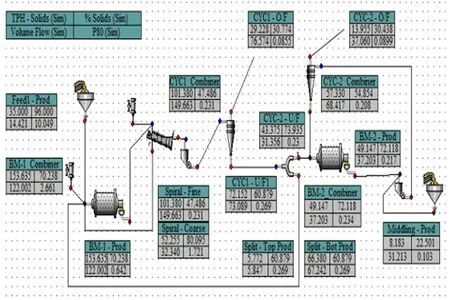

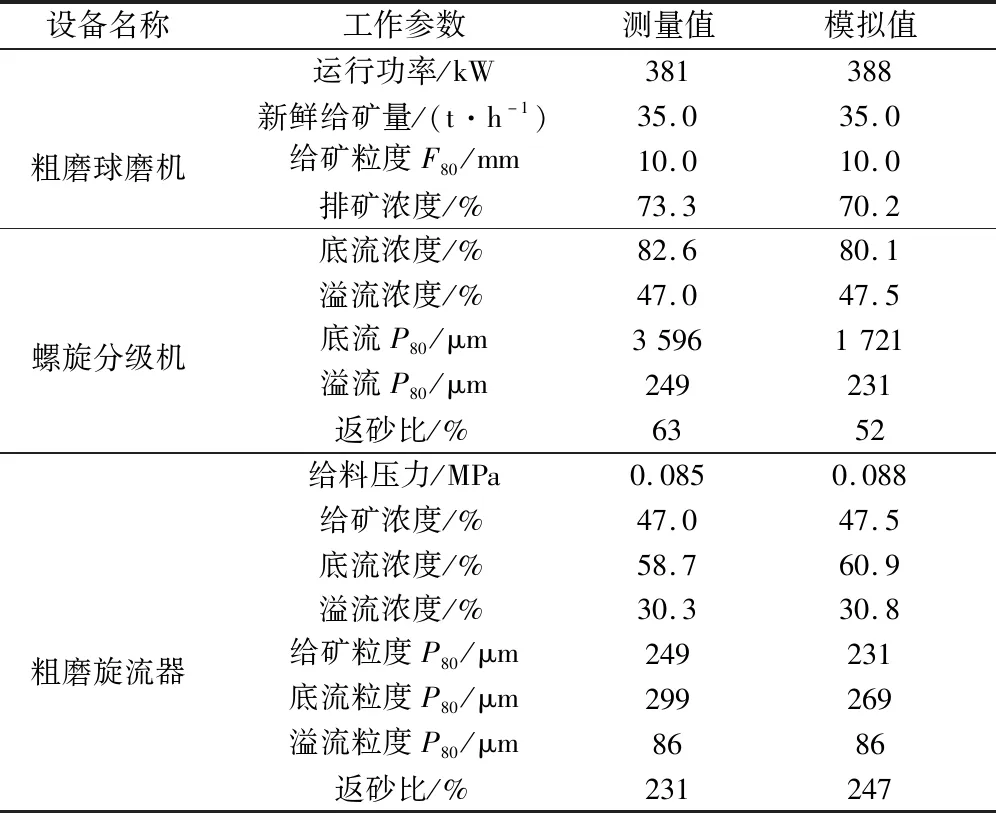

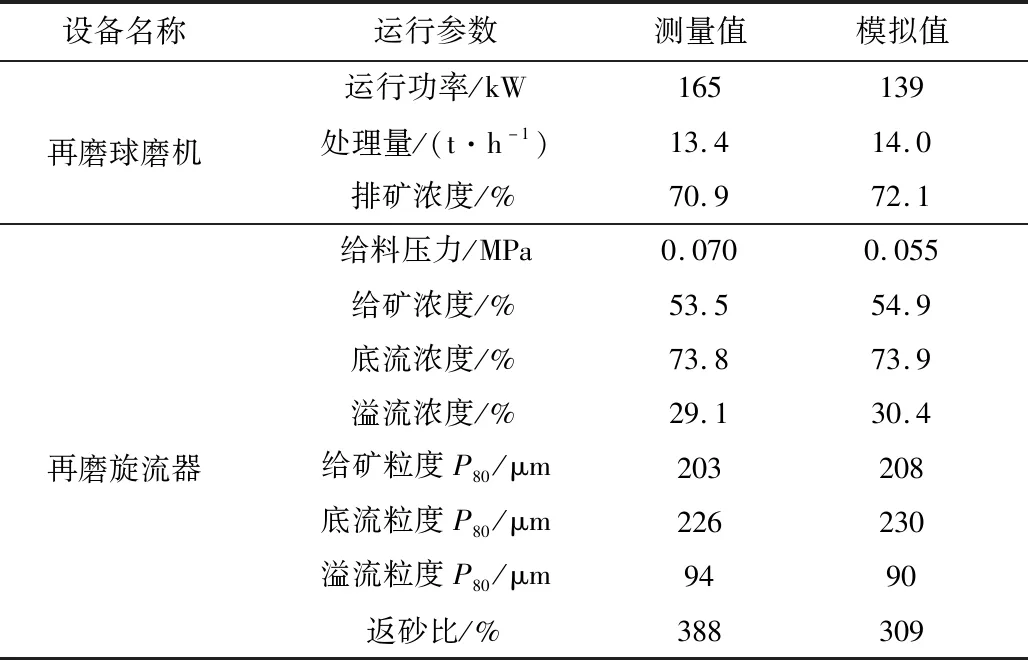

采用JKSimMet软件建立了与该金矿矿石性质和磨矿分级工艺流程相匹配的数值模拟模型并对该模型进行了验证。磨矿分级系统中球磨机模型和旋流器模型的输入参数分别如表1和表2所示。磨矿分级系统JKSimMet模拟结果如图7所示,粗磨分级系统和中矿再磨分级系统的模拟结果分别如表3和表4所示。可见模型模拟的关键产品的粒度和浓度与实际考察的偏差很小,模型吻合度很高。

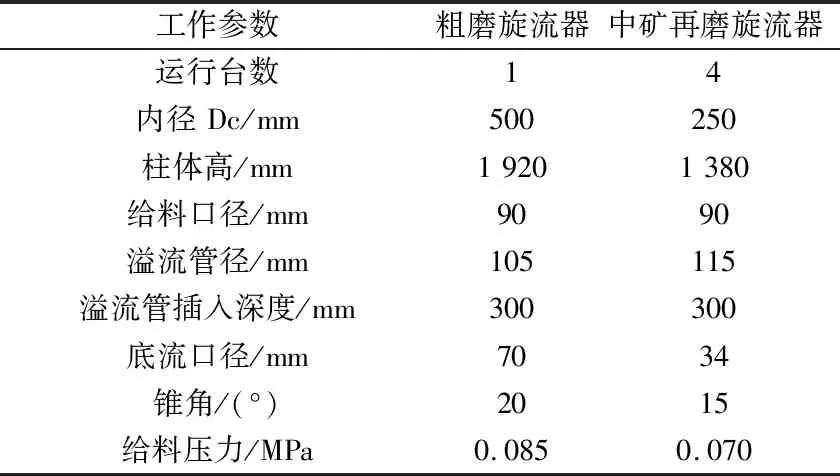

表2 JK SimMet软件旋流器模型输入参数Table 2 Input parameters of the cyclone model in JKSimMet software

图7 某金矿磨矿分级系统JKSimMet模拟结果Fig.7 Simulation results of the grinding circuit at agold mine using JKSimMet

表3 粗磨分级系统JKSimMet模拟结果Table 3 JKSimMet simulation results of the coarse grinding and classification system

表4 中矿再磨分级系统JKSimMet模拟结果Table 4 JKSimMet simulation results of the middlings regrinding- classification system

4 磨矿分级系统整体模拟优化

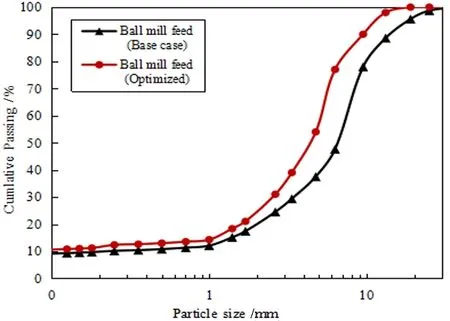

大量的矿山生产实践已证明,以“多碎少磨”为理念的碎磨流程优化是提高矿石粉碎效率的有效措施。由于破碎作业的能量利用效率远高于磨矿作业的能量利用效率,因此让破碎作业尽可能多的承担矿石粉碎任务,降低球磨机给矿粒度能够提高整个碎磨流程的粉碎效率。考虑到现场细碎圆锥破碎机设备作业率较低,可进一步将细碎排矿口从10 mm减小至7 mm,减小球磨给矿粒度,将更多矿石粉碎任务分配给细碎作业。优化前后粗磨球磨机新给矿粒度组成变化如图8所示,通过减小细碎排矿口尺寸可将球磨给矿粒度F80从10.0 mm降低至7.0 mm。

图8 优化前后粗磨球磨机新给矿粒度组成对比Fig.8 Comparison of particle size distribution of new feed for coarse grinding mill before and after optimization

水力旋流器的结构尺寸和操作参数对物料分级效果有重要的影响[10]。现场粗磨作业和中矿再磨作业的旋流器分级效果不理想,旋流器给矿与底流产品粒度差异小,因此针对性地调整了旋流器的结构参数和工作参数,提升了物料的分级效率。采用JKSimMet软件分别模拟了粗磨旋流器组在不同给矿浓度和不同沉砂口直径下的运作指标。模拟结果显示:增大沉砂口直径后旋流器分离粒度d50减小,溢流产品P80减小,分级效率得到了提升,但是旋流器给矿压力显著上升;增大旋流器给矿浓度后旋流器分离粒度d50增大,溢流产品P80增大,分级效率降低,但是旋流器给矿压力显著降低。旋流器正常工作时的给矿压力应不超过0.13 MPa,压力过大会增加旋流器给矿端的磨损,影响设备寿命和设备工作效率。综合考虑,采取了增大沉砂口直径同时适当增加给矿浓度的优化方案,以保证提高旋流器分级效率的同时将旋流器给矿压力保持在合适的范围内。采取的具体优化措施为:将粗磨作业旋流器的给矿浓度由47.5%提高至49.3%,旋流器沉砂口直径由70 mm增大至75 mm;将中矿再磨作业旋流器的给矿浓度由54.9%提高至59.9%,旋流器沉砂口直径由35 mm增大至40 mm。

中矿再磨磨机的运行功率为139 kW,电机安装功率为210 kW,电机利用系数仅为66%。目前磨机钢球充填率为31%,而溢流型球磨机的钢球充填率最大可达45%~50%。因此中矿再磨磨机的能力还有富余,可增加该磨机的给矿量,同时应提高钢球充填率,以保证在磨机处理量增加的情况下磨矿细度不变。采取的具体优化措施为将粗磨旋流器底流分给中矿再磨磨机的比例从当前的8%提高至13%,同时将该磨机的钢球充填率由31%提高至40%。

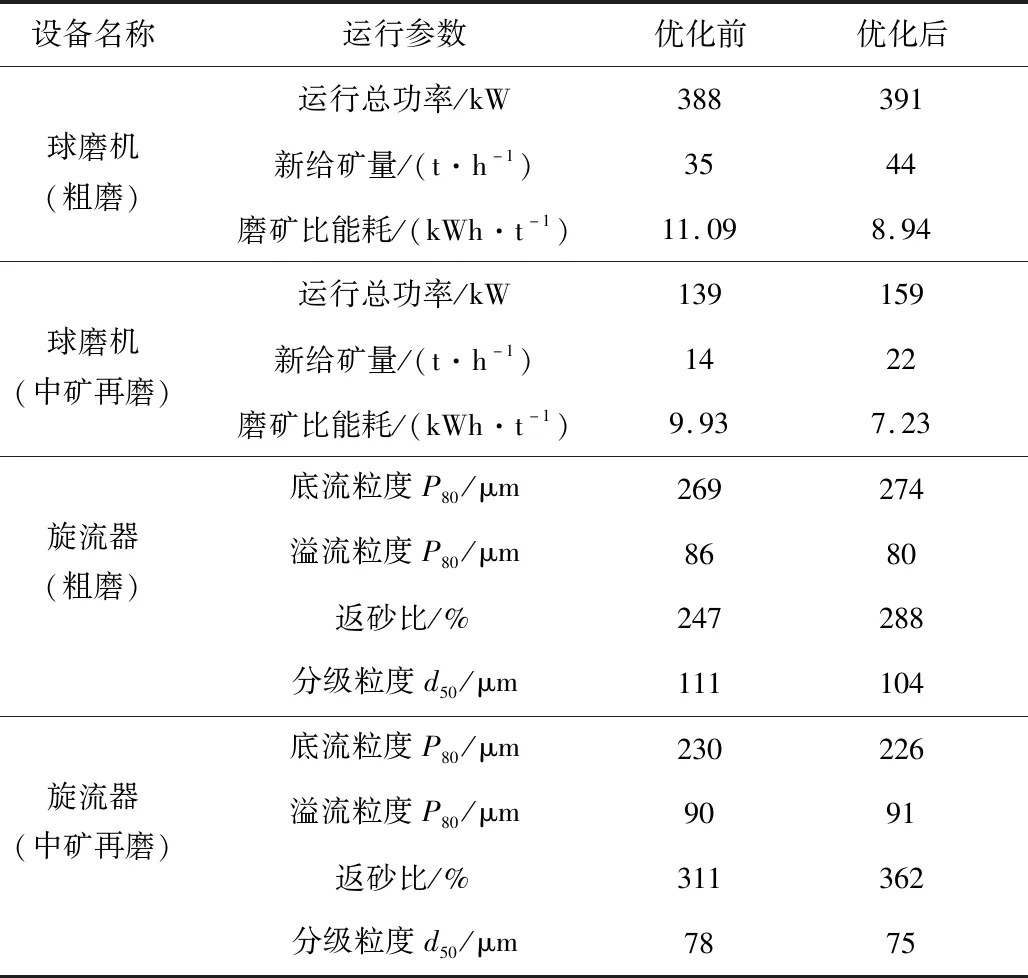

磨矿分级系统整体优化调整的参数如表5所示。磨矿分级系统整体优化前后磨矿分级系统的运行效率对比如表6所示。通过采取表5中的优化措施,磨矿分级系统的处理能力提升至44 t/h,并且优化后粗磨产品细度P80从85 μm降至80 μm。优化后明显提高了球磨机的磨矿效率。在增加流程处理量25%的情况下将粗磨比能耗从11.09 kWh/t降低至9.94 kWh/t,并且磨矿产品细度从86 μm降低至80 μm;将中矿再磨比能耗从9.93 kWh/t降低至7.23 kWh/t,并且中矿再磨细度基本保持不变。通过优化流程各工作参数,旋流器的分级效率也得到了明显的改善,粗磨旋流器的分级粒度由111 μm降低至104 μm,中矿再磨旋流器的分级粒度由78 μm降低至75 μm。优化后球磨机的排矿粒度变粗,旋流器的返砂比增加,减少了矿石的过磨。

表5 磨矿分级系统整体优化调整参数Table 5 Adjusted parameters of the grinding and classification system before and after optimization

表6 磨矿分级系统整体优化前后运行指标对比Table 6 Comparison of the operating indices of the grinding and classification system before and after the optimization

5 结 论

采用JKSimMet模拟软件对某金矿磨矿分级系统进行了多目标协同优化,采取的主要优化措施为:降低球磨机给矿粒度,增加中矿再磨球磨机钢球充填率,调整旋流器的沉砂口尺寸、给矿压力、给矿浓度,增加粗磨旋流器底流给入再磨球磨机的矿量等。模拟结果显示优化后磨矿分级系统的处理能力由35 t/h提升至44 t/h,粗磨比能耗从11.09 kWh/t降低至9.94 kWh/t,中矿再磨比能耗从9.93 kWh/t降低至7.23 kWh/t,并且粗磨产品细度P80从86 μm降至80 μm。通过对磨矿分级系统中各工艺参数的协同优化,增加了磨矿分级系统的处理能力,降低了磨矿比能耗,并且提高了磨矿产品的质量,达到了选厂提产提质、节能降耗的目标,为类似矿山磨矿分级系统的优化提供了参考和借鉴。