基于光感密度光纤位移传感器的复合材料热膨胀系数高精度测量方法

朱绪胜,刘 蕾,陈雪梅

(成都飞机工业(集团)有限责任公司,四川成都 610091)

0 引言

先进复合材料具有比强度和比模量高、抗疲劳性能和耐腐蚀性好以及整体成形性好等许多优异特性。先进复合材料在航空航天领域的应用日益广泛,继铝、钢、钛之后,已迅速发展成为四大航空结构件材料之一[1]。当飞行器处于高空、高速飞行或其他极端恶劣工况(如极寒天气)时,飞机结构会由于温度的变化产生变形,在不同结构件联接处,会产生较大的应力,导致产品整体结构的破坏。

目前,在设计阶段常采用有限元仿真的方式,对可能出现的变形进行预测和控制。常见金属材料及复合材料的热膨胀系数都有经验或实验数据作为支撑,但由于复合材料热膨胀系数与其铺层纤维的比例、方向等因素有关[2-3],由于制造工艺带来的材料属性的不均匀及复合材料自身的各向异性,对于新型复合材料,热胀系数等材料属性并没有标准的数值,材料属性无法凭借经验预测[4-5]。因此,有必要对新型复合材料进行热膨胀系数的测定,一方面为其铺层顺序、纤维角度、纤维比例等工艺参数提供优化的数据支撑,另一方面可以为其热变形分析提供更加准确的输入。

传统的热膨胀系数的测定主要采用机器式的测量方法,如千分表法、顶杆法等[6-7]。从20世纪70年代开始,随着激光干涉技术、计算机技术、高精度传感器技术等的发展和进步,材料的热胀系数与材料微小变形测量朝着更加精确、快捷、范围更大的方向发展。NPL的Bennett利用迈克尔干涉仪的原理对50 mm长石英玻璃杆进行了测量,实验结果表明测量相对误差只有1%[8]。NPL对室温范围内的100~1 500 mm的试件进行了热变形的测量,其中杆件长度变化量的测量精度可以达到±30 nm±6.2×10-8L,热胀系数的测量不确定度可以达到±0.22×10-6~ ±0.012×10-6K-1[9]。德国国家计量院的Suska和Tschirnich使用同样的原理对标准杆的热胀系数进行了测量,1 000 mm长的试件热胀系数测量不确定度可以达到±0.02×10-6K-1。中国科学计量研究院的孙建平等利用激光干涉仪产生单频激光的方法对放入真空炉的美国国家标准技术研究院(NIST)的标准参考物质硼硅酸玻璃的线膨胀系数在295.98~284.86 K温度范围内进行了测量,测得的膨胀系数与NIST的公布值的相对偏差在1.2%以内[11]。综上所述,现存高精度的测量方法大都基于迈克尔逊激光干涉仪原理,但这种测量方法光路结构往往比较复杂,由于其须在测量对象表面粘贴反射镜,测量精度易受到环境温度的影响,且在温度较高时难以实现。

因此,本文提出了一种基于光感密度光线位移传感器的复合材料热膨胀系数测量方法,由于此类型传感器具有高精度的相对位移测量精度并且为完全非接触式测量,可以在提高测量精度的同时,显著提高了操作的便捷性。

1 硬件系统组成

复合材料的热膨胀系数通常采用温度区间内的长度变化量进行计算,如式(1):

(1)

式中:α为热膨胀系数,K-1;ΔL为长度变化量,m;L0为初始长度值,m;ΔT为温度变化量,K。

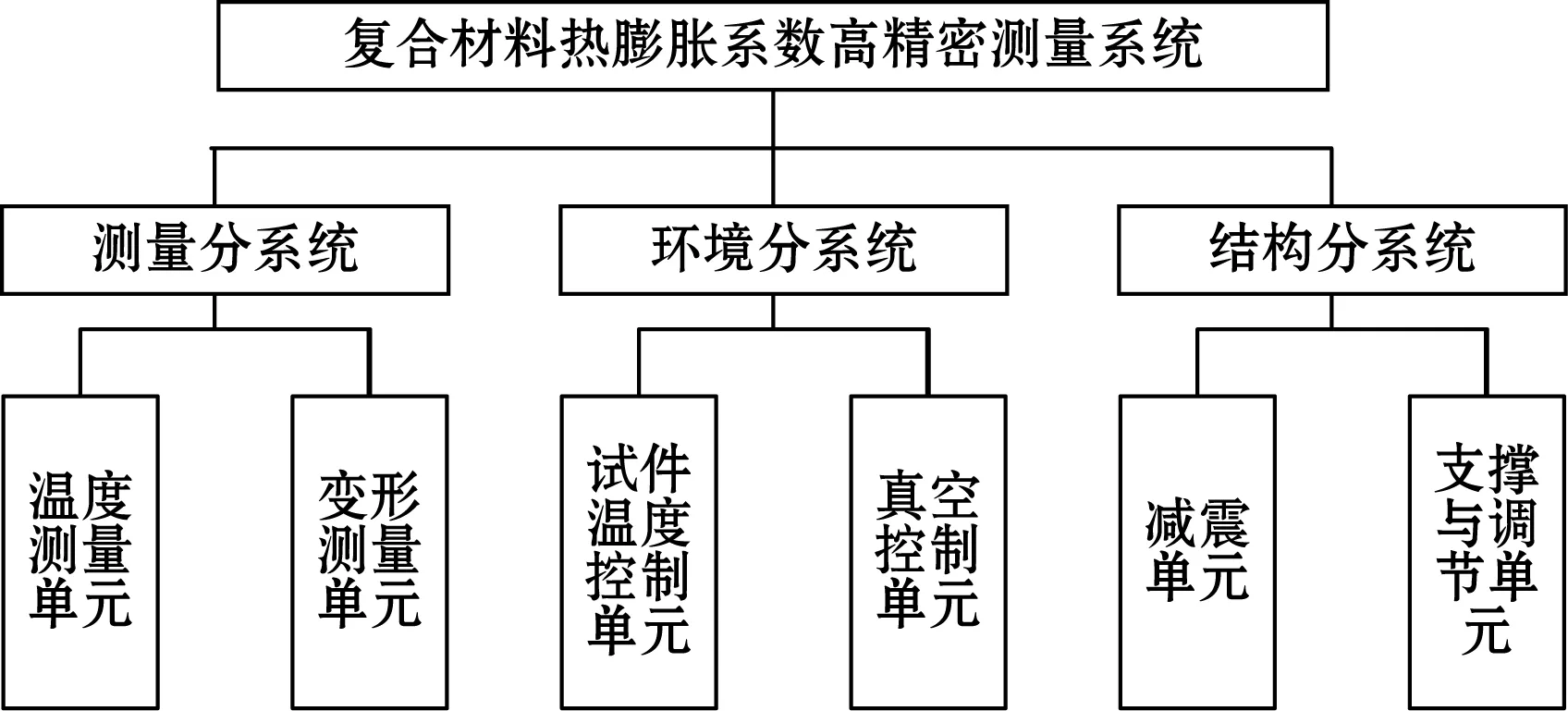

复合材料热膨胀系数高精度测量系统由测量分系统、环境分系统和结构分系统3部分组成,每部分含有若干功能单元,如图1所示。

图1 复合材料热膨胀系数高精度测量系统总体架构

(1)温度测量单元。负责采集试件的温度信息及温度变化信息。温度测量单元由热敏电阻、Keithley2701万用表、数据采集卡以及若干导线组成。热敏电阻采集的由温度变化引起的热电势,通过数据采集卡进行采集,然后经万用表转化为对应的温度值,并传输到计算机中。本文选用Pt100铂电阻温度传感器,其测温范围为-200~600 ℃,测量误差为±(0.10+0.001 7|t| )。

(2)变形测量单元。利用光感密度光纤位移传感器采集试件变形量。采集的位移变化量首先转化为电势值,然后通过数据集成设备转化为位移值并传送到计算机。光感密度光纤位移传感器是相对测距的测量方式,所以平台两侧各布置了一组测头,如图2所示,通过计算两侧测头同时得到的数据,可计算出试件长度变化量。本文采用Philtec D63光感密度光纤位移传感器,其分辨率为2 nm。

图2 变形测量示意图

(3)试件温度控制单元。对试件进行加热或冷却,以测定其在不同温度下的变形量,试件通过非接触式电阻丝进行加热,通过液氮进行制冷,通过控制电阻丝的输出功率及液氮的流量就可以对试件的温度进行调节。

(4)真空控制单元。在常压条件下,对试件进行加热/降温,会因为空气中的温度传播,造成辅助装置的变形,增大测量误差。同时,在低温时空气中的水蒸气凝结会影响测量仪器的正常工作。因此,平台中的真空控制单元可以将试件所处环境抽取为真空环境,避免或减弱上述因素的影响。

(5)减震单元。在测试过程中,测试平台周围的机床、测量仪器、空调等振动源会引起测试平台的振动,因此平台采用由减震空气弹簧组成的减震单元,用以减小周围振源对测量的影响。

(6)支撑与调节单元。用于试件的放置和支撑,并对其放置的位姿进行微小调节。

2 软件系统

本文以LabVIEW2013为开发平台,建立了集成化的热胀系数测量软件,可完成对温度变化量及长度变化量参数的同步采集,如图3所示。

图3 基于虚拟仪器的测量软件数据采集面板

3 热膨胀系数及不确定度计算

3.1 长度变化量及不确定度计算

设左端传感器分别为1,2,…,N;右端传感器分别为N+1,…,2N。在每个温度点进行n次重复测量,在初始状态时,n次测量各位移传感器的读数分别为

(2)

则在初始状态时,每个位移传感器的平均读数为

(3)

式中δi为第i个传感器n次测量结果的平均值,mm。

在温度为T时,n次测量,各位移传感器的读数分别为

(4)

则温度为T时,每个位移传感器的平均读数为

(5)

式中δTi为在温度为T时,编号为i的传感器n次测量结果平均值。

在20 ℃~T的过程中,则试件的变形量为

(6)

对应的测量不确定度为

(7)

3.2 温度变化量及不确定度计算

工件表面均匀布置N个热电偶,对工件的温度进行n次重复测量,测量数据分别为

(8)

则工件的实际温度T和实际温度变化量ΔT分别可以表示为

(9)

(10)

温度测量不确定度为

(11)

(12)

3.3 初始长度及不确定度测量

如果试件初始状态下的长度为L0,使用三坐标测量机对试件进行n次重复测量,测得的数据分别为L01,L02,L03,…,L0n,则

(13)

其测量不确定度为

(14)

3.4 热膨胀系数及不确定度计算

根据式(1),可得试件的热胀系数为

(15)

热膨胀系数测量的测量不确定度为

(16)

(17)

4 实验验证

本文对某新型碳环氧复合材料试件-100~100 ℃温度区间内的热胀系数进行测量。试件长约1 000 mm,直径为30 mm,材料的玻璃化温度约为+210 ℃。复合材料的基体采用环氧树脂,纤维采用碳纤维,纤维编织带通过专用的三维编织机加工而成,纤维比例为25%。

初始状态下,试件长度L0使用Leitz Infinity超高精度三坐标测量机进行6次独立测量,测量数据如表1所示。得到试件初始长度L0为1 019.975 3 mm,其测量不确定度为0.007 253 mm。

表1 初始长度L0的测量值 (20 ℃) mm

试件的温度采用20个Pt100热敏电阻进行测量,每隔10 ℃进行1次数据采集,每次采集采样20次,基准温度为20 ℃。通过温度控制,对试件进行加热/冷却,在试件达到某一温度点后,待温度值稳定之后再进行数据采集。在温度采集的同时,记录试件的长度变化量。最后,通过参数计算模块计算热胀系数及其不确定度,计算结果如表2所示,热胀系数测量不确定度最大值为1.45×10-8K-1,满足热胀系数测量不确定度小于1.67×10-8K-1的设计要求。同时,开发的测量软件系统可以绘制在温度变化区间范围内,复合材料热胀系数的变化曲线,如图4所示。

图4 试件热变形量变化曲线

表2 热胀系数及其不确定度计算结果

温度变化/K变形量/μm热胀系数/10-6K-1测量不确定度/10-6K-1-120.011 459.968 70.4900.014 5-110.010 858.653 20.5230.013 1-100.011 054.109 90.5300.012 4-90.010 647.352 40.5160.012 1-80.010 242.854 70.4670.012 0-70.009 235.185 00.4930.011 2-60.008 528.659 10.4680.010 5-50.007 922.484 70.4410.010 3-40.007 118.538 90.4550.011 3-30.006 915.226 30.4970.012 1-20.003 010.395 10.5090.011 2-10.001 46.265 60.6100.011 4————10.000 7-5.981 0-0.5870.012 720.000 8-7.685 5-0.3770.010 630.010 8-10.050 6-0.3290.010 240.009 4-15.182 0-0.3720.010 150.010 0-19.387 2-0.3800.010 360.010 4-23.306 2-0.3810.010 570.012 6-27.768 2-0.3890.011 080.011 9-31.579 3-0.3870.012 4

5 结束语

本文针对复合材料热胀系数高精密测量的问题,基于光感密度光线位移传感器设计并搭建了热真空环境下复合材料热膨胀系数高精密测量系统,可以保证试件变形量和温度变化量的同步采集,同时研究建立了热胀系数及不确定度的计算方法及模型,最后,以某碳纤维铺层复合材料热胀系数的测量应用为例,验证了软硬件平台及计算模型的有效性和可用性。本文所提出的方法和系统,为复合材料热胀系数测量提供更加有力的理论基础和技术工具。