宜昌磷矿北部某矿区磷矿选矿试验研究与评价

吴艳妮 丁晓姜

中化地质矿山总局地质研究院,河北 涿州 072754

宜昌矿区是中国较大的磷矿资源聚集地,近几年,随着勘查重点不断北移,北部中低品位磷矿资源已成为主要开发利用对象[1-3]。为了科学合理地开发利用该地区中低品位磷矿资源,通过详细深入的选矿研究,选择合理可行的选矿方案和工艺流程,显得尤为重要。本文针对宜昌磷矿北部某矿区磷矿进行了详细的选矿试验研究,并从技术、经济、环境影响等方面进行了综合评价。

1 矿石性质

湖北宜昌磷矿北部某矿区磷矿矿石结构主要为砂屑结构、胶状结构、鮞粒结构,矿石构造为条带状构造、块状构造,矿石工业类型为混合型;磷块岩矿石中磷酸盐矿物主要为微晶磷灰石、极少量细晶磷灰石,脉石矿物为白云石、石英、粘土矿物、方解石、钾长石、碳质物和铁质氧化物等(表1)。磷酸盐矿物多以集合体呈粒屑方式存在,以中、细粒为主,占比98.4%,其中粒级0.02~0.2mm占比25.87%,粒级0.2~2mm占比72.53%;粒屑在空间上不作紧密堆积,其粒屑间常由白云石、石英、粘土矿物等充填、胶结,或是磷酸盐矿物和白云石、石英、粘土矿物混杂,各自相对集中构成条带。矿石主要有益组份为P2O5,主要有害组份为MgO、Al2O3、Fe2O3等,原矿化学分析结果见表2。

表1 原矿矿物组成Table 1 Mineral composition of undressed ore

表2 原矿化学分析结果Table 2 Chemical analysis result of underessed ore

2 试验方案

该矿属于中低品位胶磷矿,浮选法是分选该类磷矿应用最广泛、最有效的方法[4-5]。该矿主要含两类脉石矿物,一类为碳酸盐型脉石矿物,主要为白云石、方解石,反浮选能够很好地剔除碳酸盐脉石[6-7],降低磷精矿中氧化镁杂质含量,并且单一反浮选工艺流程比较简单,选矿成本相对较低,易于实现工业化,可以将单一反浮选作为一种试验方案;另一类为硅酸盐脉石矿物,主要为石英、玉髓及粘土矿物,可以采用正浮选或反浮选剔除,但要满足磷精矿中氧化镁含量低于1.5%,需要与反浮选除镁工艺联合,即采用正—反、反—正或双反浮选,选矿成本较高,工业化应用难度较大。

该矿呈现的条带状特征,是在较大颗粒下采用重介质分选磷质条带和脉石的有利条件[8]。可以将重介质选矿作为另一种试验方案,采用重介选脱硅,反浮选脱镁的联合工艺或单一重介选脱硅、镁工艺。重介质选矿的可行性及适宜方案通过重液浮沉试验进行分析、评价,根据重液浮沉试验结果进行重介质选矿扩大试验。

3 选矿试验

3.1 单一反浮选试验

试验中对不同的磨矿细度,药剂种类及用量,选矿流程进行了对比择优。选择混酸(硫酸:磷酸质量比=1∶1,重量比)为调整剂,K04(中化地质矿山总局地质研究院研制生产)为反浮选捕收剂。

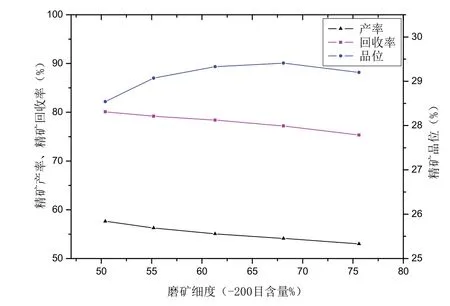

在三段粗选混酸、捕收剂用量分别为粗选Ⅰ12.0kg/t、1.0kg/t,粗选Ⅱ1.6kg/t、0.30kg/t,粗选Ⅲ0.8kg/t、0.20kg/t条件下,进行磨矿细度试验(图1)。

图1 磨矿细度试验结果Fig.1 Results of grinding fineness tests

试验结果表明(图 1),磨矿细度为-200目(-0.076mm)含量61.3%时选矿效率最高,因此选择磨矿细度为-200目,在其试验药剂用量基础上,改变粗选Ⅰ混酸用量进行试验(图2)。

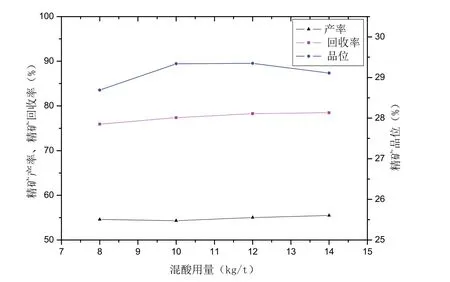

图2 混酸用量试验结果Fig.2 Test results of the mixed acid dosage

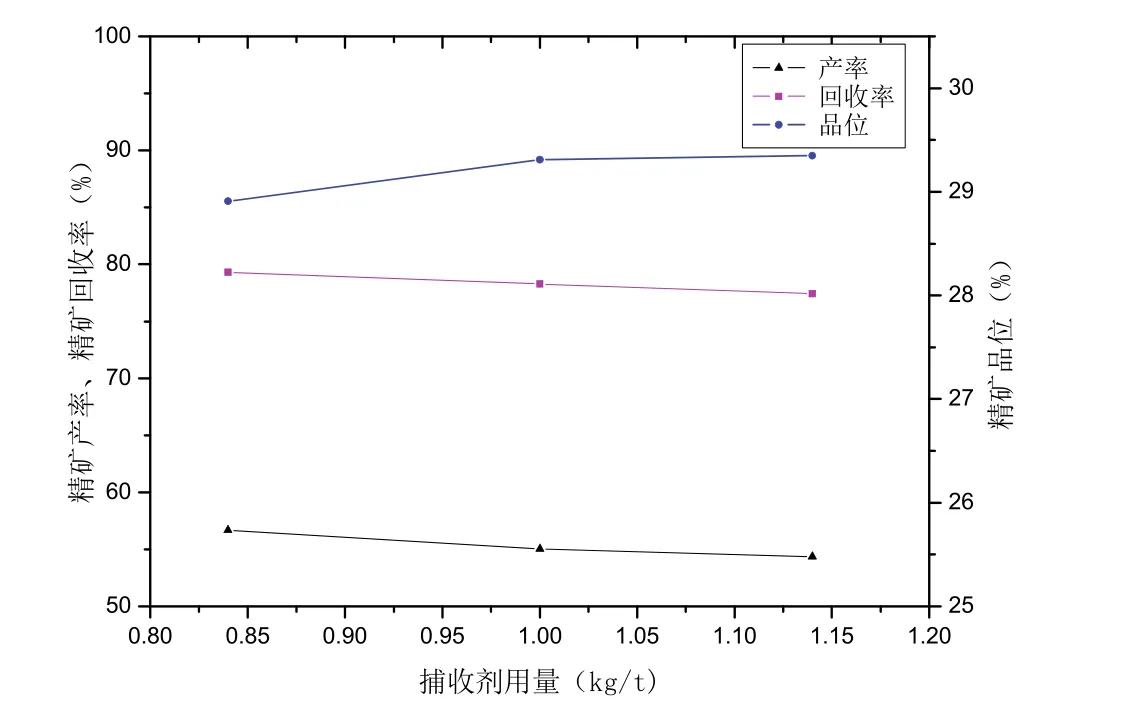

试验结果(图2)表明,粗选Ⅰ混酸用量为12.0kg/t时,获得的选矿指标相对较好,因此选择粗选Ⅰ混酸用量为12.0kg/t,改变粗选Ⅰ捕收剂用量进行试验(图3),试验结果反映粗选Ⅰ捕收剂用量为 1.00kg/t时,获得的选矿指标相对较好。

图3 捕收剂用量试验结果Fig.3 Test results of the collector dosage

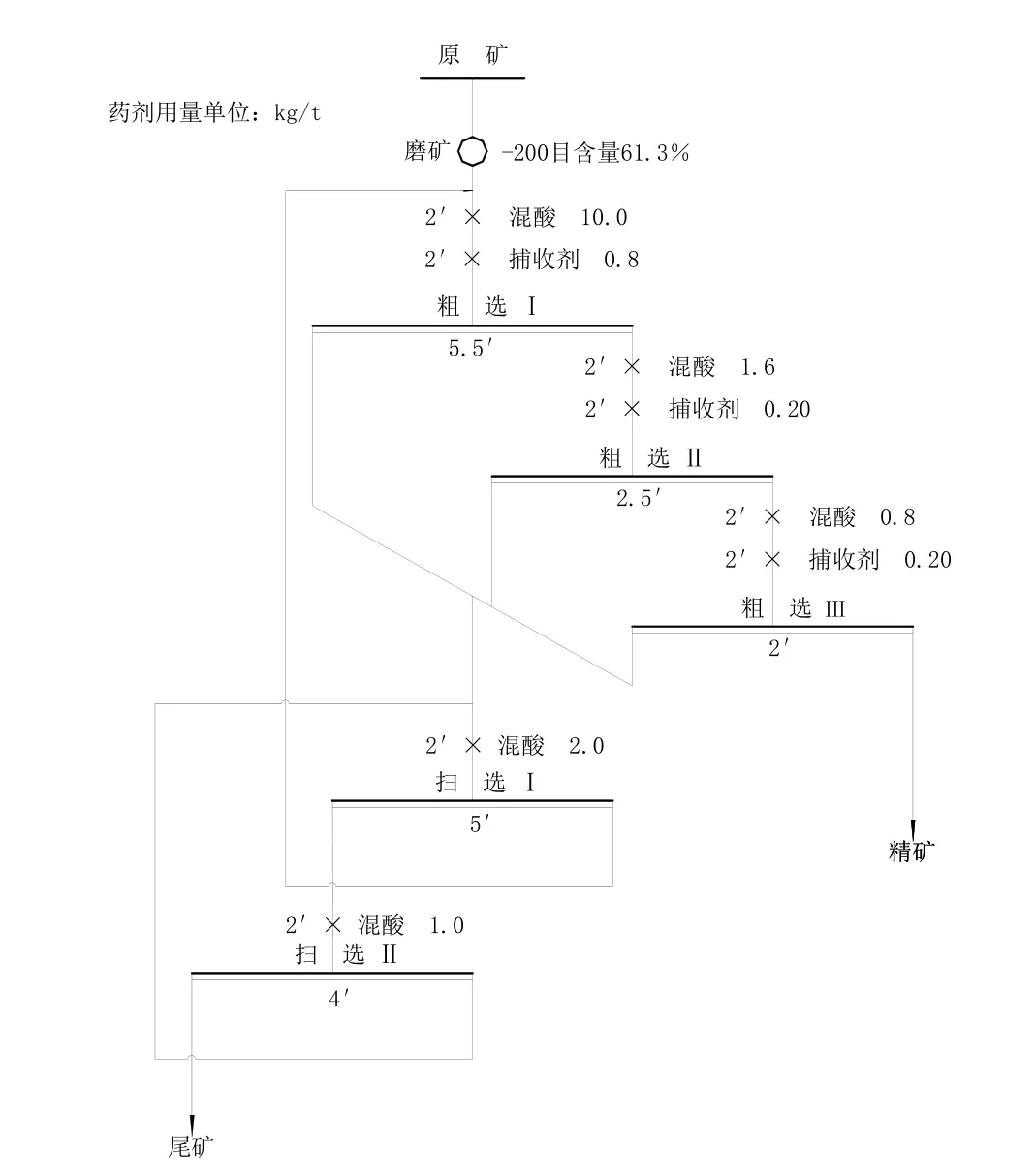

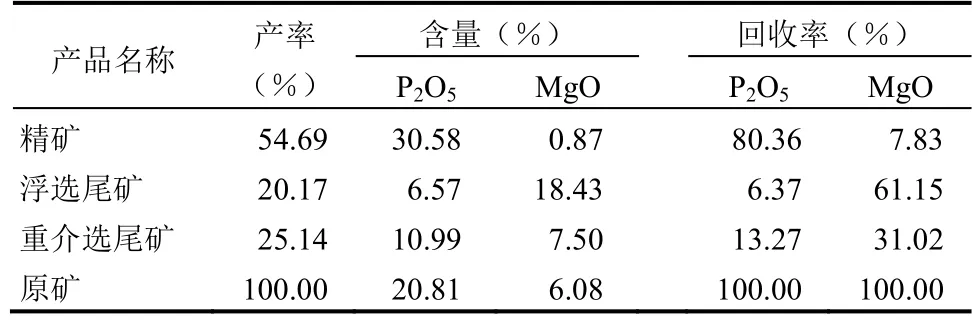

在上述试验基础上,考虑回水循环利用,适当降低药剂用量,采用三次粗选、二次扫选,中矿顺序返回流程进行闭路试验(图4、表 3)。

图4 单一反浮选闭路试验流程Fig.4 Closed-circruit test flowsheet of reverse flotation

表3 闭路试验结果Table 3 Closed-circruit test results

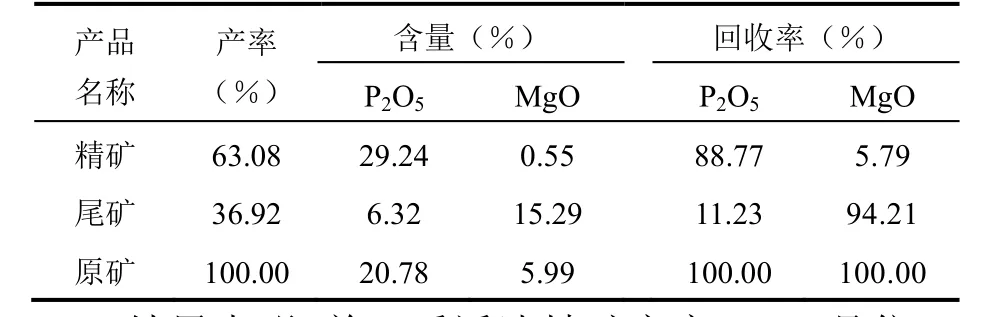

结果表明,单一反浮选精矿产率、P2O5品位、回收率分别达到63.08%、29.24%、88.77%,精矿中氧化镁含量由 5.99%降至 0.55%,除镁率达到94.21%,除镁效果比较好;单除镁,很难使精矿品位达到30%以上。

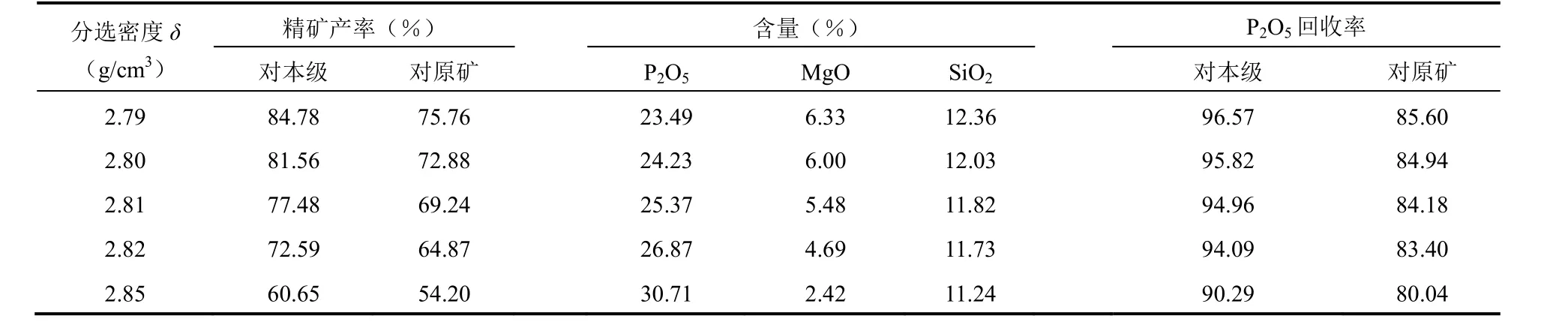

3.2 重液浮沉试验

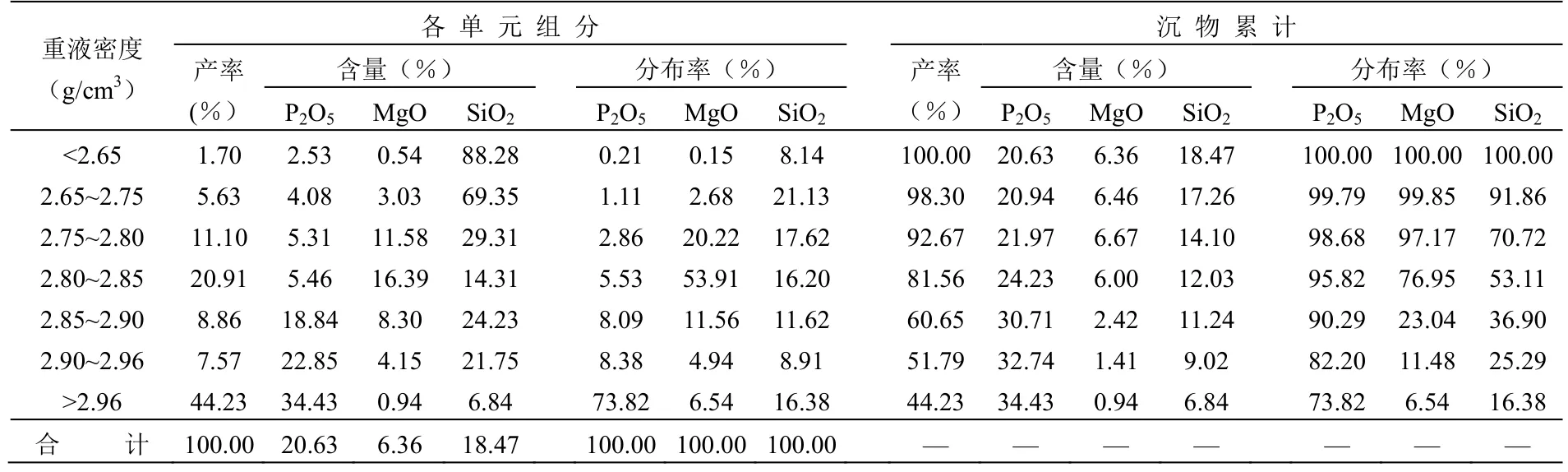

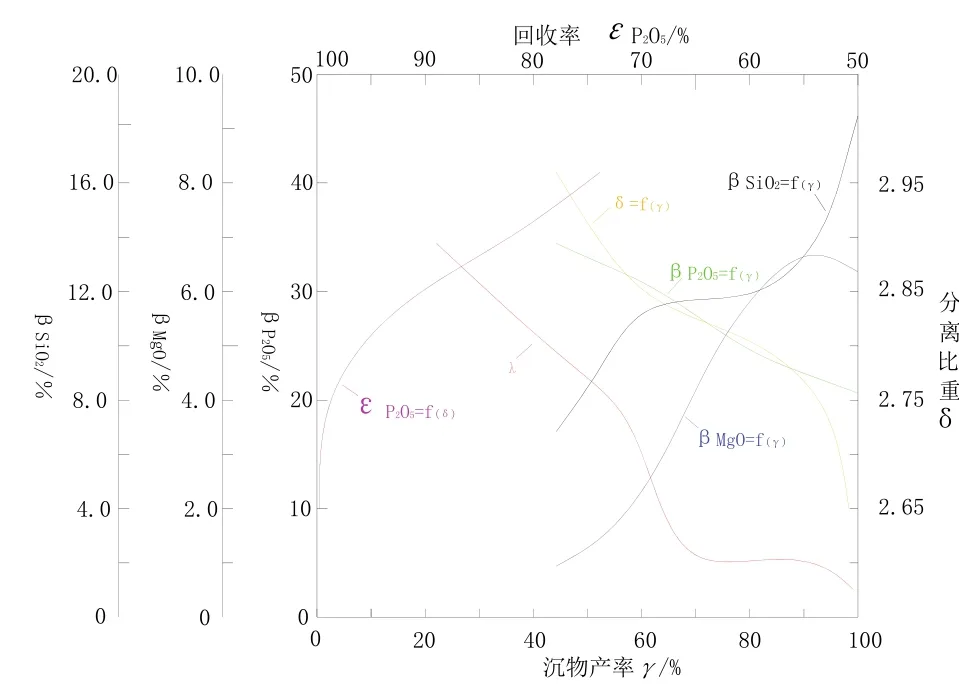

采用不同比重的重液,分别对-10+0.5mm、-15+0.5mm、-20+0.5mm粒级原矿进行了重液浮沉试验。结果表明,-20+0.5mm粒级分选相对较差,-10+0.5mm与-15+0.5mm粒级分选效果接近,考虑该矿今后重介质选矿工业化,采用-15+0.5mm粒级为宜。-15+0.5mm粒级重液浮试验结果见表4,重液浮沉可选性曲线见图5,重液浮沉试验重选理论分选指标见表5。

表4 -15+0.5mm粒级重液浮沉试验结果Table 4 -15+0.5mm heavy liquid floating test results

图5 (-15+0.5)mm重液浮沉可选性曲线Fig.5 (-15+0.5)mm heavy liquid floating optional curve

结果表明,重介选脱镁,要使 MgO含量降低至1.5%以下,要求分选密度(2.90g/cm3以上)大、控制精度高,工业化实施难度较大;重介选脱硅,当分选密度为2.80~2.81g/cm3时,能够使SiO2含量由18.47%降至12%左右,脱硅效果较好,分选密度要求亦不高,易于实现工业化。因此,可采用重介选脱硅,在分选密度2.80~2.81g/cm3获得P2O524%~25%粗精矿,再对该粗精矿采用反浮选工艺除镁,即采用重介质-反浮选联合工艺流程,获得 P2O5品位大于 30%磷精矿,开发利用方案较为合理。

表5 (-15+0.5)mm重选理论分选指标Table 5 The theory beneficiation index of (-15+0.5)mm gravity separation

3.3 重介质-反浮选联合工艺扩大试验

3.3.1 重介质选矿扩大试验

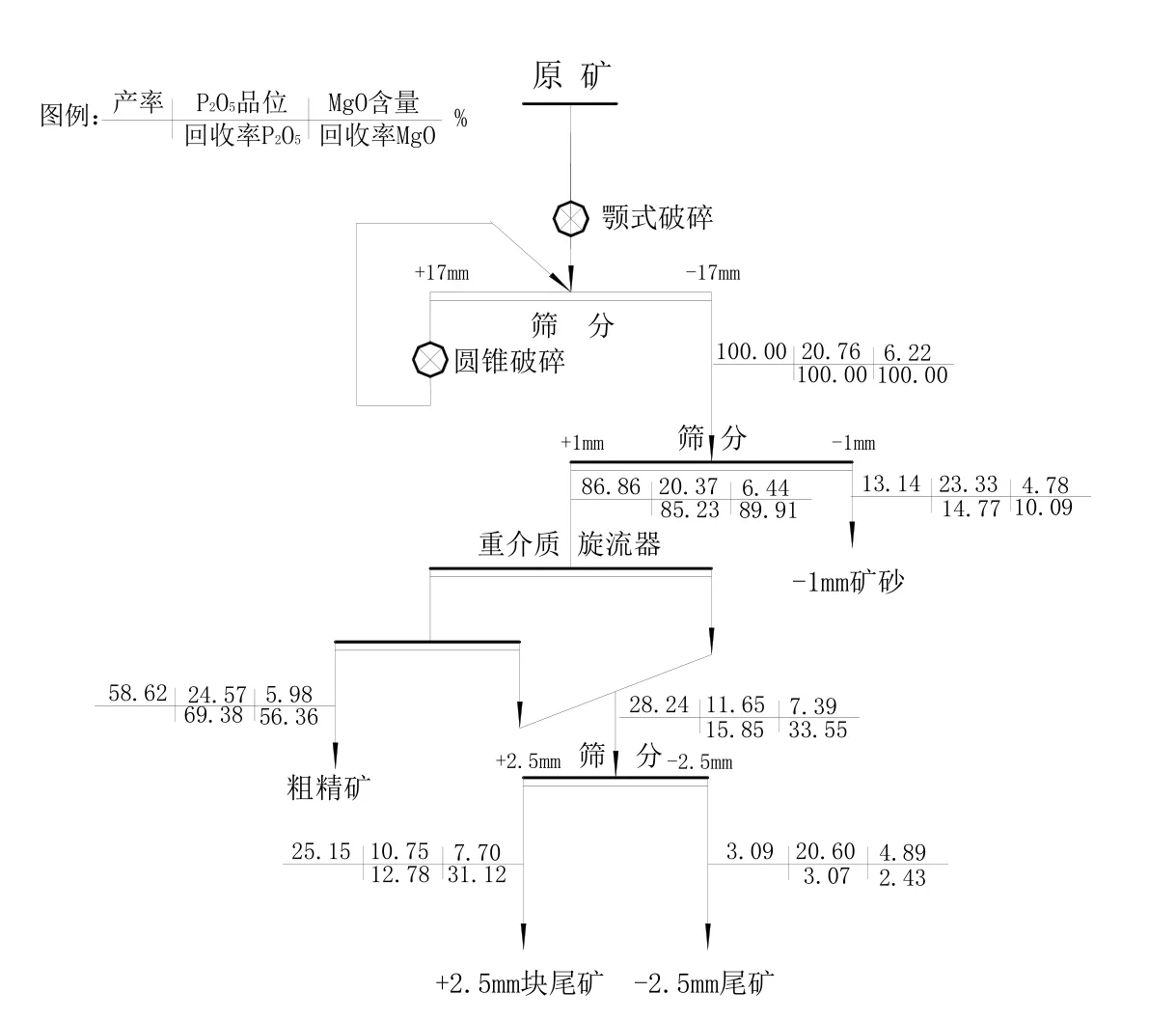

重介质选矿扩大试验以重液浮沉试验为设计依据,采用宜化集团花果树重介质选矿厂装置进行试验。根据选厂配置情况,进行了入选粒度为-17+1mm粒级和-17mm全粒级重介质选矿扩大试验。经对比分析,选择-17+1mm作为重介选脱硅入选矿石,工艺流程为一次粗选一次精选,分选介质密度为2.415g/cm3(有效分离密度为 2.814g/cm3),试验结果见图6(数质量流程)。

结果表明,采用重介质选矿工艺获得P2O5品位24%~25%的粗精矿是可行的,需要的介质密度为2.41~2.42g/cm3,该分离密度在目前的磷矿重介质选矿厂是比较容易实现工业化生产的;-1mm矿砂和-2.5mm尾矿 P2O5含量相对较高,可以和重介选粗精矿合并作为反浮选入浮矿样。

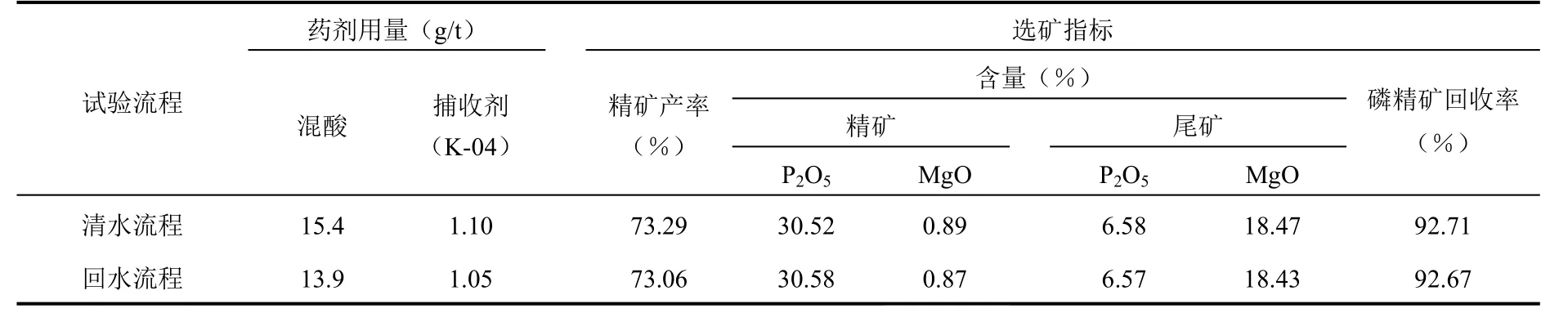

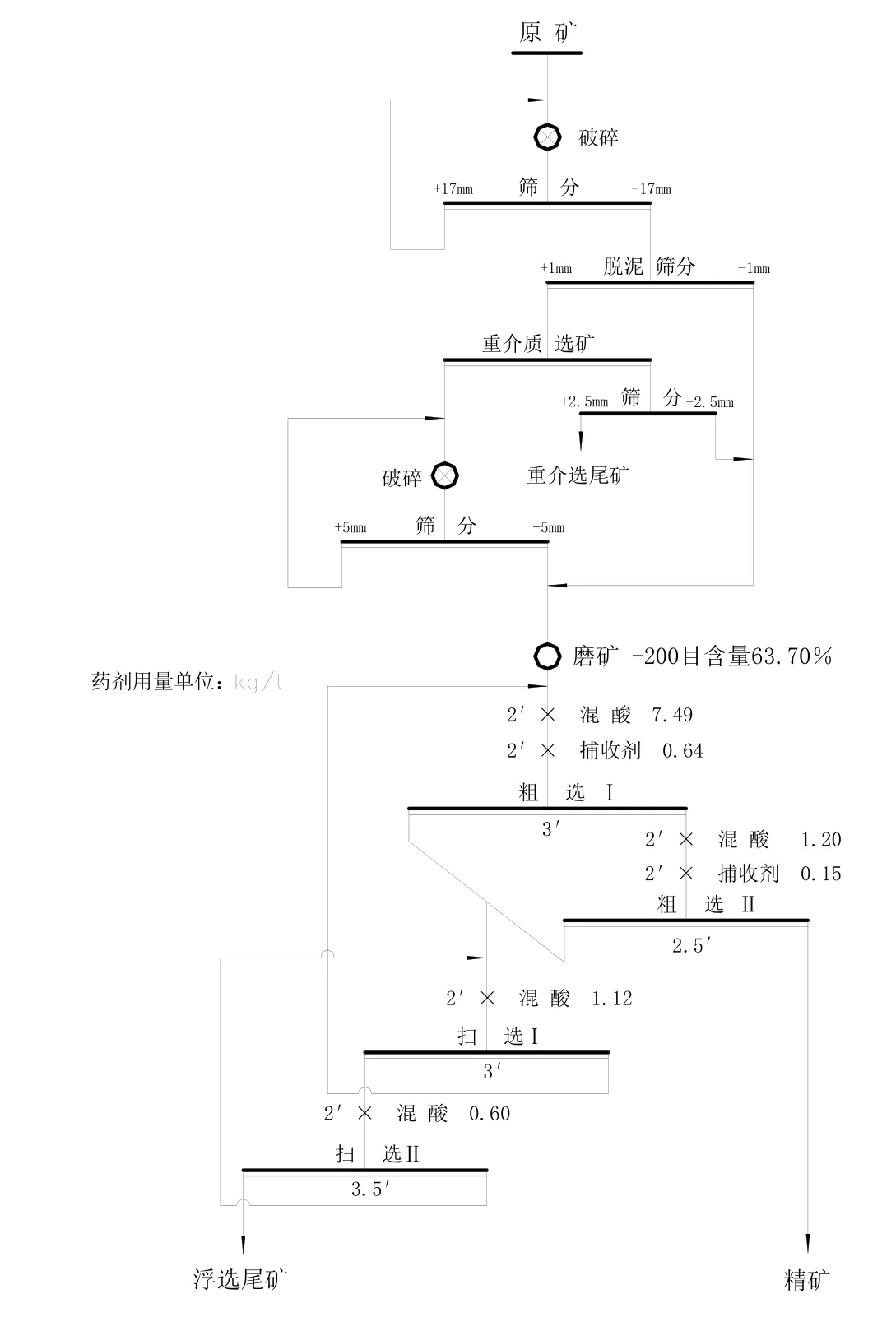

3.3.2 重介质选矿产品反浮选扩大试验试验矿样由重介质选矿粗精矿、-1mm原矿及重介质选矿尾矿中的-2.5mm粒级三部分,按照原矿中所占比例配成。反浮选扩大连续试验处理量为1t/d原矿,磨矿系统为一段闭路磨矿,磨矿细度控制在-200目(-0.076mm)含量64%左右,浮选药剂种类与单一反浮选相同。试验采用二次粗选、二次扫选,中矿顺序返回的反浮选工艺流程。试验浮选药剂用量和选矿技术指标见表6。

图6 重介质选矿数质量流程Fig.6 Dense medium separation process mumber quality flow

表6 浮选药剂用量及选矿技术指标Table 6 Usage amount of flotation agent and technical index of mineral seperation

结果表明,清水、回水流程试验指标相近,磷精矿P2O5品位均已达到30%以上,精矿中MgO含量均小于 1%,作业回收率均达到 92%;回水流程实现了选矿废水的循环利用,节省了一部分药剂用量及新水补给。

3.3.3 重介质-反浮选扩大试验联合工艺

综合以上重介质选矿扩大试验工艺和重介质选矿产品反浮选扩大试验工艺,得到本次试验重介质—反浮选扩大试验联合工艺,其工艺流程见图7,试验结果见表7。

图7 重介质-反浮选联合工艺流程Fig.7 Dense medium separation -reverse flotation combined process mumber quality flow

表7 重介质-反浮选联合工艺流程试验结果Table7 Dense medium separation -reverse flotation combined process test results

4 选矿试验评价

4.1 技术经济

(1) 该矿采用单一反浮选工艺,氧化镁排除率高,精矿中 MgO含量比较低,但采用此工艺流程,精矿P2O5品位很难达到30%以上。

(2)重介质密度为2.415g/cm3时对应的重介质选矿分选有效分离密度为 2.814g/cm3,该分离密度与重液浮沉试验结果基本一致,并且该分离密度在目前的磷矿重介质选矿厂是比较容易实现工业化生产的。由此表明,采用重介质选矿获得P2O5品位24%~25%的磷粗精矿是可行的。

(3)对本次重介质扩大试验精、尾矿进行重液浮沉试验发现,本次试验分选效果还没有达到很理想的状态,调整、优化主要影响因素,能够进一步提高粗精矿回收率。另外,在重介质选矿工艺流程中增加尾矿的控制筛分工艺,一方面能够对控制最终尾矿品位起到一定的作用,另一方面还能够减少一定的资源浪费。

(4)采用重介质-反浮选联合工艺,获得的磷精矿质量高于单一反浮选,磷精矿选矿车间估算成本较单一反浮选工艺低42.70元/t。由此可见,其产品质量与经济效益较单一反浮选更具优势。

4.2 环境影响

选矿药剂对生态环境的污染十分复杂,有直接产生的危害、间接产生的危害和相互作用造成的对生态环境的破坏等。因此,尽可能减少选矿药剂的使用量十分必要。

重介质选矿工艺未使用选矿药剂,相对清洁环保。该矿采用重介质选矿工艺抛尾能够减少25.14%的入浮矿量,分选1t原矿混酸用量较单一反浮选降低4.99 kg,捕收剂用量降低0.41kg,降幅分别达到 32.40%和 34.17%,药剂用量降低幅度显著。另外,重介质选矿尾矿可作为胶结充填材料加以综合利用[9-11],目前在宜昌地区有多家重介质选磷矿山利用重介选尾矿进行充填,基本实现了零固废排放。由此可见,重介质-反浮选联合工艺能够降低药剂用量,综合利用重介选尾矿,生态环境效益较为显著。

从以上评价结果可以看出,该矿采用重介质-反浮选联合工艺,在技术、经济、环保方面,都具有一定的优势。尤其是近年来,宜昌加强了对黄柏河流域生态环境的保护,区域内禁止开设浮选厂。因此,山上采用无污染、无固废排放的重介质选矿抛尾,粗精矿再运送至山下工业园区进行反浮选获得高品质磷精矿,是比较经济合理的,也更符合宜昌地区对磷矿综合开发利用要求及生态环境保护高标准的开发利用方案。综上所述,笔者认为,对该矿区磷矿采用重介质-反浮选联合工艺较为适宜。

5 结论

(1)根据该矿矿石性质及可选特性,对宜昌磷矿北部某矿区磷矿采用三次粗选、二次扫选,中矿顺序返回的单一反浮选工艺闭路流程,在原矿P2O5品位20.78%、MgO含量5.97%,磨矿细度-200目含量61.30%时,获得了精矿产率63.08%、P2O5品位 29.24%、MgO含量 0.55%,磷回收率88.77%的选矿指标;采用重介质-反浮选联合工艺,在分选介质密度2.415g/cm3,磨矿细度-200目含量63.70%,原矿P2O5品位20.81%、MgO含量6.08%时,获得了精矿产率54.69%、P2O5品位30.58%、MgO含量 0.87%,磷回收率80.36%的选矿指标。(2)该矿采用重介质—反浮选联合工艺,不仅能够获得较高质量的磷精矿产品,而且能够有效降低浮选药剂用量及选矿成本,同时,重介选尾矿便于综合利用。该工艺技术可行,经济合理,环保效益较好,能够作为该类矿石合理开发利用的参考依据。