60 000m3/h空分装置增压机轴瓦温度异常分析及改善

伍卓尔

(湛江宝粤气体有限公司,广东湛江 524000)

1 装置概况

湛江宝粤公司的60 000nm3/h 空分装置由国际知名空分公司设计制造,于2015年7月建成投产,氧气、氮气产量为 60 000m3/h,氩气产量为1 550m3/h。该空分装置采用分子筛吸附净化,配有增压机、增压透平膨胀机,膨胀空气进上塔和全精馏无氢制氩,既有内压缩又有外压缩流程,仪控系统采用DCS 控制系统。主体空分关键转动设备为国际知名品牌,冷箱主体静设备由空分公司设计制造或配套。

该空分装置配套的增压机型号为STC-GC(10-3-H),采用单进气、双轴、H 型齿轮组装、三级压缩、三段冷却。其主要结构包括带齿轮增速装置的压缩机本体、级间冷却器和润滑三部分,其介质为空压机压缩后净化的空气。主要技术参数:入口流量为104 000m3/h,入口压力0.46MPa,入口温度33℃,排出压力~3.0MPa,电机功率7 400kW,电压10kV,电流493A,转速1 492rpm。

2 故障现象

增压机四级轴瓦温度自投产以来一直偏高,维持在98℃左右,正常温度范围为80℃-90℃。2016 年3 月24 日增压机四级(自由端)轴瓦温度从98℃上升到108℃,然后下降到100℃后基本维持稳定,整个过程约4min,轴瓦温度上升的同时轴瓦振动出现下降,然后基本恢复到原来的振动值;4月12日增压机四级轴瓦温度从100℃上升到117℃(报警值是115℃,停机值是125℃),然后降到107℃后基本维持稳定,整个过程仍约4min,轴瓦温度上升的同时轴瓦振动出现下降,然后基本恢复到原来的振动值(见图1)。

图1 改造前四级轴瓦温度趋势

2016 年4 月19 日更换新轴瓦后轴承温度也一直保持在106.7℃左右,提高供油压力后,轴瓦温度无改善。

3 原因分析

3.1 仪表监测数据不准

增压机的润滑油温度值是将现场温度探头监测的电阻值信号,传输到DCS 模块后将其转换成温度数值再进行显示,有可能在测量过程中受到了某种干扰。

3.2 轴瓦结焦或损坏

增压机四级轴瓦温度长期偏高,容易引起轴瓦瓦块接触面结焦形成漆膜,当高速运转的轴碰到突出的漆膜时,造成漆膜剥离、瓦块与轴之间的间隙变小,轴瓦进油量突然变小轴瓦温度急剧上升;当漆膜剥离后轴与轴瓦之间的间隙变大,润滑油进油量恢复正常,轴瓦温度快速降低恢复到原值。

如果轴瓦本身有质量问题,或者有杂质进入到轴瓦与轴的间隙当中,在运行过程中会造成轴瓦突然损坏导致温度 变化。

3.3 润滑油系统问题

增压机轴瓦在运行过程中通过油泵强制输送润滑油来起到润滑、支撑、冷却、减磨、清洗等作用,如果润滑油参数指标(如温度、压力、流量、黏度、水分、杂质等)发生改变,将导致润滑油膜刚性降低,润滑效果变差,造成轴瓦温度出现波动。

4 故障诊断

4.1 排除在线监测数据问题

对轴瓦温度监测回路进行检查,测量阻值及对应温度、紧固接线端子、检查接地等,均未发现异常,排除仪表监测问题[1]。

4.2 润滑油系统检查

检查运行过程中润滑油压力、温度等趋势,未发现异常;检查供油管路、回油管路、轴瓦内部油路,均未发现异常;对KTL46汽轮机油进行采样检测分析,结果如表1。

表1 昆仑KTL46长寿命汽轮机油新油、在用油分析结果

通过以上数据对比,过滤器样品和油箱样品的运动粘度、水分和酸值并无明显变化,从酸值和粘度可以看出,油品并未出现严重的氧化;漆膜倾向指数有所增大,可能对轴瓦润滑造成影响[2]。

4.3 轴瓦检查

通过对轴瓦的检查,发现轴瓦瓦块接触面有结焦及磨损情况情况,轴瓦本身并无质量问题。

4.4 诊断结果

通过以上检查分析,认为轴瓦温度异常波动的主要原因为轴瓦结焦。而增压机润滑油轻微氧化、漆膜倾向指数有所增大及轴瓦温度长期偏高,均会加速轴瓦接触面出现结焦 情况。

更换增压机四级轴瓦后,轴瓦温度高于原运行值,认为轴瓦设计间隙偏小导致进油量偏小引起轴瓦温度偏高。

5 改善措施

5.1 改善润滑油品质

将原国产KTL-46#润滑油更换为进口美孚DTE 中级VG46润滑油,并定期进行过滤,改善润滑油品质。

5.2 提高轴瓦进油量降低轴瓦运行温度

如将增压机四级轴瓦更换成原厂高性能轴瓦,费用高达35万元。为降低成本,将改造费用控制在5万元以内,采取对轴瓦瓦块进行改造的措施,以加大轴瓦进油量降低瓦温,避免轴瓦一直在高温情况下运行。

5.3 轴瓦改造方案及风险

对轴瓦部件的每只瓦块做切割1/6,使得双向瓦块变为单向瓦块,提高改造后瓦块的进油量,从而降低瓦温。改造风险及注意事项:

(1) 改造后轴瓦由双向瓦块变为单向瓦块,需确保压缩机出口单向阀工作情况良好,以保证压缩机在使用过程中不会出现反转情况。

(2) 按照原设计,三级和四级轴瓦是可以通用互换的,由于切瓦后变成单项瓦块,三、四级轴瓦不能互换使用。

(3) 由于瓦块切除后会改变瓦块承力位置,导致轴运行位置变化,如果只是改造一端的轴瓦,会造成轴在运行过程的不平衡,影响振动。因此同时改造三、四级轴瓦。

5.4 改善效果

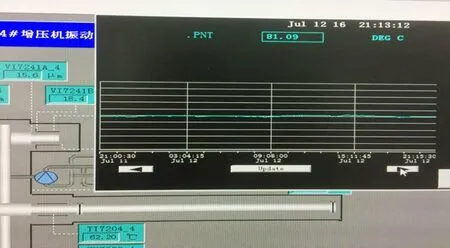

对轴瓦进行切瓦改造后,四级瓦温从105℃下降到81℃(见图2),运行至今基本没有上升,轴瓦振动也基本没有变化,改造效果非常好,解决了轴瓦温度高的问题,同时节省了成本并保障增压机可靠运行。

图2 改造后运行时四级轴瓦温度趋势