多肽合成车间工程设计

陈方超

(信息产业电子第十一设计研究院科技工程股份有限公司南京分公司,江苏南京 210000)

多肽药物生产分为原料药车间和制剂车间,本文只针对原料药车间进行设计探讨。固相合成多肽原料药的大致工艺流程是合成—切肽—纯化—浓缩—冻干—包装。主要生产设备采用多肽自动合成仪、纯化柱、转盐柱、冻干机。

1 多肽生产的工艺特点

经过多年的研究与发展,普遍采用固相合成法,既克服了液相合成的费时和烦琐,又降低了由操作带来的损失。最大的优点是合成中所有的纯化步骤均以简单的冲洗和过滤完成,大大减轻了提纯的难度,具有方便快捷、操作简单和产率高的优势,使其成为多肽化学合成的首选方法,其特点是:

1)自动化程度高,在一台自动合成仪基本就能完成产品生产。

2)反应基本为常温常压,安全性较高。

3)生产需要使用到乙腈等甲类溶剂,所以合成工段防火类别为甲类,纯化工段根据不同工艺,有的也需要按照甲类设计。

2 车间工艺布局设计

多肽原料药生产主要分为:合成区和纯化区、精制。按照GMP 标准的要求,合成区为一般生产区,纯化区需要设置在洁净区。非无菌原料药的纯化、精制等工序,应当在D 级区操作。但是多肽产品的制剂形式一般都为注射剂,属于非最终灭菌制剂,所以多肽原料药的质量标准里大多需要控制内毒素,因此在设计时,考虑将纯化精制区域的洁净等级提高到C 级。

多肽原料药车间原则上设计为甲类车间,如果纯化工段不使用甲类化学试剂,那么也有可能设计为丙类车间,即将合成区控制在本层或防火分区面积的5%以内。

2.1 车间在进行工艺平面设计时,遵循GMP等规范布置原则

(1)按工艺顺流布置,避免迂回和交叉污染,各功能间设置合理准确。

(2)车间人流、物流相对分开。

(3)洁净区相对集中设置。

(4)满足消防、安全卫生、环保等规范要求。

人流途径:车间设置一个总的人流入口,人员经总更衣后,合成区等一般生产区人员直接进入一般生产区各生产岗位;纯化、精制区人员需再经过换鞋脱外衣、洗手、穿洁净衣、缓冲等方可进入各自生产区,疏散设置相应的安全门。

物流路线:原辅料和包材通过车间总物流通道进入原辅料暂存区,再通过暂存区领料进入各生产区;原辅料在原料车间合成、裂解、过滤,通过管路输送至洁净区进行纯化处理,装盘冻干,最后进行内包、外包,贴标签,制得多肽原料药;原料药入厂区成品库,待进入制剂车间进行进一步生产。

2.2 合成区设计

合成区主要分为合成、裂解、称量配制、中间体控制、工器具清洗等功能(图1)。合成生产所需的固体和液体原辅料首先进入称量间,称量之后进入配制间进行配制。配制完之后推入合成区进行生产,合成结束后取得目标肽,至裂解间裂解、沉淀得目标肽粗品,真空干燥后得干燥粗品,将粗品溶解后通过管路输送至纯化间进行进行纯化精制。

合成和裂解间需要按照甲类防爆设计,所以与称量等非甲类操作区域用防爆门斗隔开。非核心操作区不要进行防爆设计,第一是降低投资,第二提高生产安全性。称量间需要设置捕尘措施,一般设置捕尘罩或者步入式称量罩。

合成区使用的甲类溶剂,量少采用桶装,从厂区甲类库运输过来,大宗甲类溶剂从罐区通过管路输送至合成区的配制罐。输送动力采用气动隔膜泵。合成区所产生的废液通过管路排放至厂区废液罐,然后外运回收。清洗废水排放至厂区废水处理站处理合格后排放至园区市政污水管网。

合成区防爆区采用全新风系统,废气通过管道输送至屋面废气处理塔,经过酸碱洗涤,有机吸附之后,达到环保排放指标之后,高空排放。

2.3 纯化、精制区设计

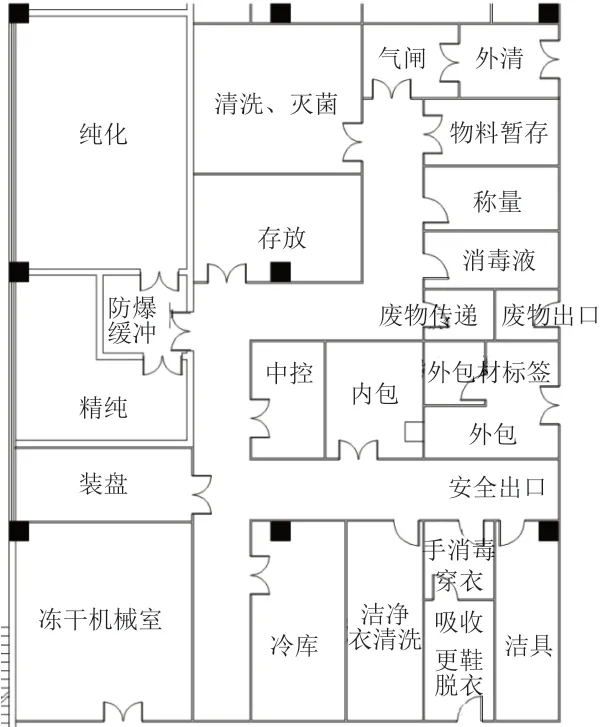

纯化区设计为C级,主要分为纯化、精纯、冻干三个工段(图2)。主物料从裂解间管道输送至至纯化间。通过纯化柱纯化后至精纯间进一步精制,过滤之后进行旋蒸,得湿品后至冻干前室装盘,冻干得目标肽原料药成品。原料成品进入内包间进行内包装,一般装袋或者装桶,通过传递窗传递至外包间进行外包装,贴标签,运送着至成品仓库。

图2 纯化、精制区布置图

纯化、精制区使用的甲类溶剂从罐区通过管路输送至合成区的配制罐。输送动力采用气动隔膜泵。纯化、精制区所产生的废液通过管路排放至厂区废液罐,然后外运回收。清洗废水排放至厂区废水处理站处理合格后排放至园区市政污水管网。

纯化精制工序同样使用大量甲类溶剂,所以需要防爆设计,同样与其他等非甲类操作区域用防爆门斗隔开。纯化精制区采用全空气空调的方式,由循环空调箱控制室内的温湿度,空调箱放置动力中心内。新风及回风混合后,经空调箱处理后由高效送风口送至室内。整个净化区域的气流组织采用顶送下侧回。为保证生产厂房各洁净房间达到所需的洁净度,采取以下措施:送入净化房间的室外空气经初、中、高效三级过滤。各净化房间对走道均保持一定的负压,以防室内尘埃扩散。净化空调系统配置变频器,根据风管内动压信号维持系统送风量稳定,保证净化要求,节约能源。初、中、高效过滤器均设压差开关,压差超设定值报警以变及时更换过滤器,保证净化要求。在净化空调系统排风管上设电动风阀、新风管上设电动风阀,电动风阀与风机联锁,风机停止运行则电动风阀关闭,以防止室外空气倒灌。建筑外墙的新风和排风口设不锈钢防虫网,废气通过管道输送至屋面废气处理塔,经过酸碱洗涤,有机吸附之后,达到环保排放指标之后,高空排放。

辅料及内包材通过外清脱外包,清洁消毒之后进入洁净区待用,洁净区生产过程中产生的固废打包后通过专门废弃物通道传递出洁净区。

纯化、精制区工器具清洗为了控制内毒素,直接接触物料的器具每次使用前采用注射水清洗,并用双扉灭菌柜灭菌后使用。

多肽产品需要低温保存,所以洁净区设置洁净冷库,用于保存中间产品。同时多肽的生产过程中也要进行低温控制,一般设置集中的工艺循环冷冻水系统,为自动合成仪,纯化柱提供冷源。

3 结语

目前,国内多肽原料药生产大多仍旧采用传统的隔间式布局方法,即根据生产工艺步骤,在不同空间设立合成、纯化、冻干车间,并规定不同的洁净区域等级以符合GMP要求。其中,每个产品的生产设备均独立专用,同时产品间存在交叉污染风险的区域严格执行清洁工序并验证,而中间体的转运目前仍旧停留在人工转运模式。

未来随着多肽市场的发展,如果单一产量大的产品,可以采用一体式布局,即合成,纯化,冻干位于同一洁净区域中,采用全封闭管道化原辅料中间体运输回收体系,有效避免交叉污染的风险,提升整个生产效率。