中水回用系统优化研究

吴延锐,赵红洲,于 磊,毕凤红,王 稳

(山东铁雄新沙能源有限公司,山东巨野 274900)

1 背景

山东铁雄新沙能源有限公司为配套干熄焦装置,于2016年建设了深度处理中水回用系统,设计处理量为3600m3/d,产水作为循环水系统的补充水,主要工艺流程包含锰砂和多介质过滤器、超滤、纳滤、反渗透等。系统运行三年来,先后出现了超滤、纳滤、反渗透污堵快,纳滤、反渗透后絮凝等问题,导致化学清洗频率高;一台超滤反洗,超滤产水停止,有效运行时间减少,回收率低等问题。

2 主要参数

1)超滤过滤精度在 0.005~0.1μm,截留分子量为1~500K道尔顿,对水体中的颗粒物、胶体、细菌、病毒、大分子有机物等污染物有很好的去除效果,本系统有3套超滤装置,每套产水量在90m3/h。

2)纳滤过滤精度在1~5nm,主要的作用在于过滤二价离子,给反渗透减轻压力,本系统有3套纳滤装置,每套纳滤产水量在64m3/h。

3)反渗透过滤精度在0.1nm,能够拦截除了水分子之外的所有物质,脱盐率较高,本系统有3套反渗透,每套产水量在50m3/h。

为保护深度处理中水回用装置,在保证系统安全运行的情况下,根据装置设计及实际运行情况,对进水泵变频器、精密过滤进行了改造,通过摸索,实现了过滤装置在线检修和更换滤芯,超滤反洗不停机运行,提高了深度处理中水回用的处理效率,延长了膜使用寿命,实现了系统平稳运行。

3 原工艺流程

生化处理后的废水经过高级氧化进一步降低COD 和氨氮后,进入深度处理中水回用装置,首先进入锰砂过滤器,除去水中悬浮物、胶体及铁离子等,出水进入多介质过滤器(适用于浊度1~10NTU),进一步去除水中的悬浮物和胶体,降低水的浊度和SDI,再进入外压式超滤膜系统,超滤产水进入超滤水箱经过高压提升泵进入纳滤系统,除去水中的二价离子,脱盐率约50%,产水进入纳滤水箱,经过提升泵、高压泵,进入反渗透系统,脱盐率约95%,产水补充至循环水系统。如图1所示。

图1 深度处理工艺流程简图

4 改造优化

4.1 多级过滤

原设计超滤前有100μm 的自清洗过滤器,纳滤、反渗透前各有一台5μm 的保安过滤器,超滤前的自清洗过滤器拦污能力有限,造成超滤污堵快,反洗周期短,化学清洗频繁;纳滤、反渗透5μm 保安过滤只有一台,每次更换滤芯时需要停运;纳滤、反渗透开停机都需要程序性冲洗,浪费水源;由于焦化废水的特殊性,超滤后产水经常会出现后絮凝的状况,导致纳滤进水浊度高、段间压差增大,纳滤运行状态不佳,5μm滤芯更换周期最短为4h,开停机及更换滤芯时间长,设备有效运行时间短,纳滤产水少。由于系统杂质较多,污堵严重,也导致反渗透运行压力升高,浓水量增大,反渗透也会出现不同程度的污堵,产水量最小只有600m3/d。

针对以上问题,在操作方面优化的基础上,尝试在超滤前增加50μm 大流量滤芯过滤器两套,一用一备,根据滤芯的运行压差(0.1MPa)更换滤芯,更换下来的滤芯用盐酸浸泡,清水冲洗后可以重复利用。

超滤产水箱后增加10μm 保安过滤器一用一备,防止水箱产生的后絮凝物进入纳滤污染纳滤膜;在每台纳滤前增加一台5μm 保安过滤器,实现不停机更换滤芯,增加运行时间,提高处理水量。

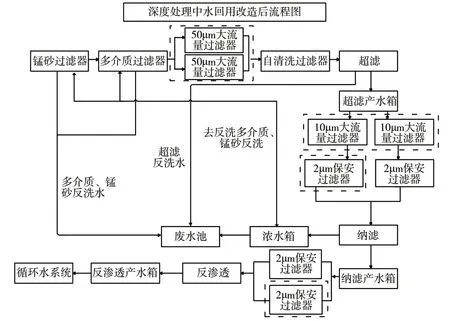

每套反渗透的各增加一套保安过滤器,实现不停运更换滤芯,增加正常运行时间,提高回用水量。改造后流程。如图2所示。

4.2 超滤反洗变频改造

原设计在一套超滤反洗时,为保护超滤膜,设计当进水压力达到0.25MPa,锰砂过滤器、多介质过滤器自动泄压,进水直接排放至地沟变成废水,导致另一套超滤停止运行。一方面超滤反洗水使用超滤产水,另一方面反洗时所有超滤停止运行不产水,导致超滤水箱液位低,无法满足自身和后续需求,导致纳滤系统、反渗透系统经常因为上一级水箱液位低停运。

图2 改造后工艺流程简图(标虚线处为本次改造处)

本次改造将三台供深度处理中水回用供水泵增加变频器,实现一台超滤反洗时,变频器根据压力自动调整变频,保证另外一台超滤正常运行,不仅提高了超滤系统的正常运行时间,也使超滤产水量满足了后续处理要求。

上述改造后系统产水量由原来的最大1200m3/d 增加到现在的平均2100m3/d。

5 结束语

深度处理中水回用的运行,通过增加三种膜装置前的分级过滤和自动调压,系统采用变频调节,有效提高系统运行效率,减缓了膜的污堵,降低了化学清洗频率,延长了膜的使用寿命,避免了因更换滤芯检修而停车的问题,确保了系统的稳定运行。