Al-Mg合金预变形以及热处理对表面斜纹的影响

王能均

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

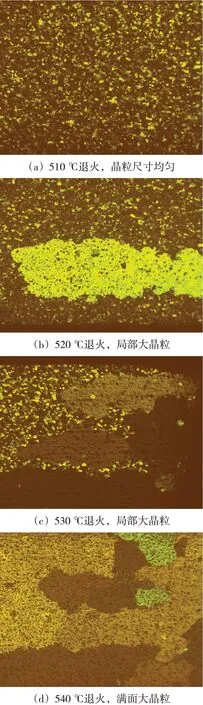

Mg 含量≥3.0%的Al-Mg 合金退火产品(如5A06、5182、5754等薄板、厚板),经气垫炉或箱式炉退火后,在后续的精整矫直或用户成形过程中,铝材表面极易产生肉眼可见斜纹缺陷,影响产品外观。典型的斜纹形貌见图1。该斜纹现象主要与高Mg 合金变形机制和应力控制等特性有关,是铝材加工中的普遍性问题。本文分别从斜纹产生机理,以及预变形、退火工艺优化方面,对斜纹控制技术进行了研究,最终消除该缺陷。

图1 典型的斜纹形貌

1 实验材料与实验方法

本实验采用某企业生产的Al-Mg合金,牌号为5000S,其具体成分见表1。实验流程图如下:半连续铸造铸锭→铣面去除粗晶层→均匀化处理→热轧开坯→不经预先退火→50%变形率冷轧→箱式炉再结晶中间退火→50%变形率的成品冷轧。经冷轧后的样品,在实验室进行预变形以及模拟工业化条件退火,对最终样品的屈服强度、抗拉强度、延伸率性能以及应力-应变曲线特征和晶粒组织进行了评价,最终指导工程化生产和工艺优化调整。

表1 合金成分(质量分数/%)

2 实验结果与分析

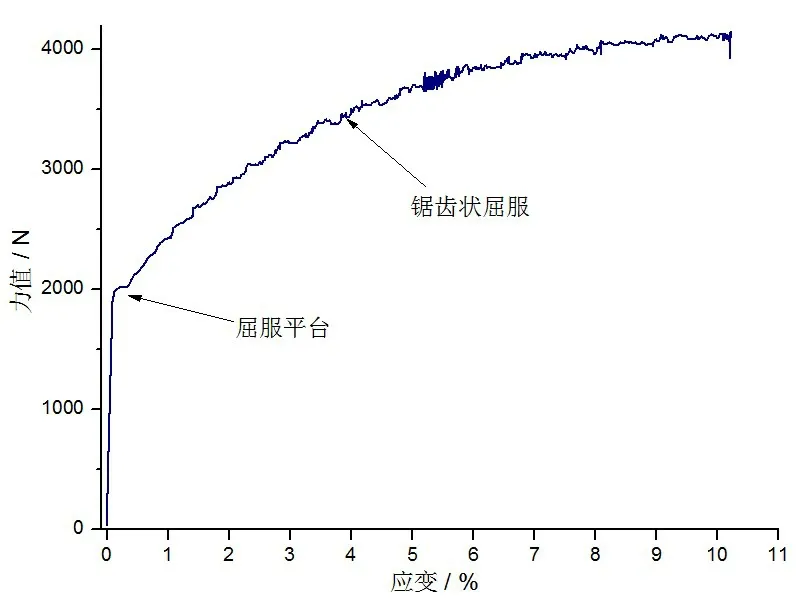

通常情况下,铝合金材料在室温条件下塑性变形是均匀的,即应力增减,应变也随之增减。但当这种对应关系出现异常,如出现应变增加但应力恒定时[1],拉伸曲线上则体现为“屈服平台”;如若出现应变增加但应力有增减时,拉伸曲线上则体现为“锯齿状”[2-5]。出现这种应力与应变的非正常对应的材料,则比较容易出现斜纹缺陷。

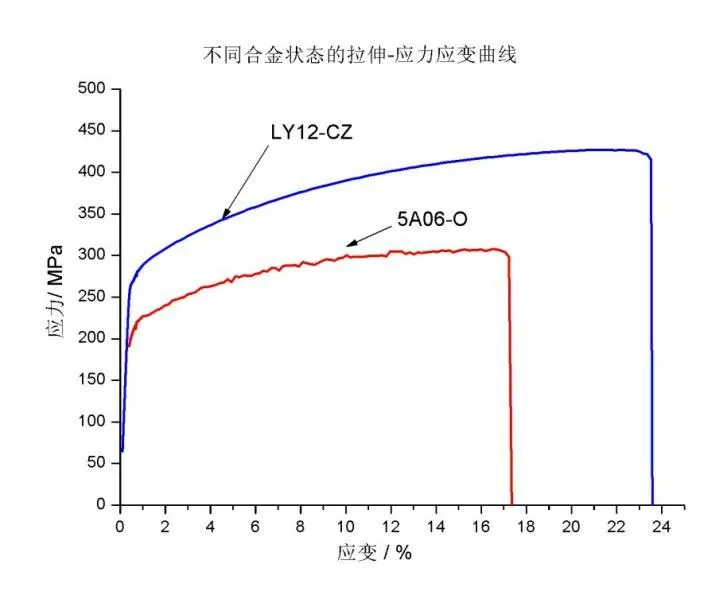

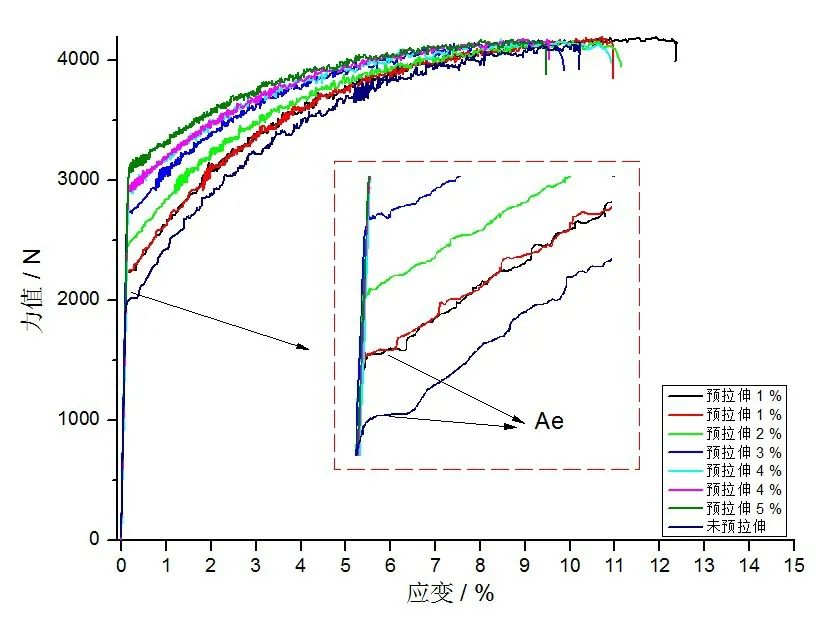

图2 为容易出现斜纹缺陷的典型拉伸曲线图,图3 为典型的高Mg 铝合金5A06-O 合金板材与LY12-CZ 合金板材的应力-应变曲线对比图。可见,拉伸应力-应变曲线能明显反应出材料变形特性。因此拉伸应变曲线形貌是本文采用的重要评价方法。

图2 易出现“纹路”铝合金应力-应变曲线

图3 5A06-O、LY12-CZ板材曲线对比

从图2可以看出,应力、应变的不稳定对应关系出现有先后和数量上的区别。屈服平台在变形过程中仅出现一次,进入加工硬化阶段后,锯齿状现象则表现为锯齿形应力流动,在产品表面上反复出现。

屈服平台产生原理为产品内部某处位错突然挣脱溶质原子气团束缚,并大量增殖而引起的应变软化过程。因此,大量的位错将滑移到产品表面形成斜纹。而随后经过平台区域之后,加工硬化效应将起主要作用,产品内的塑性变形将以宏观均匀稳定的方式进行,屈服平台造成的斜纹也将不再出现[6]。锯齿形屈服现象的微观机理与屈服平台机理不同,由于可动位错在运动过程中会被晶体中的障碍(如位错、晶界、析出相等)所阻拦,所以其运动是不连续的。在可动位错被阻拦的过程中,溶质原子将在障碍处聚集,并形成溶质原子气团将可动位错钉扎,在持续的外应力作用下,位错将越过障碍,继续向前运动,宏观上表现为应力的跌落。因此,可动位错与溶质原子之间反复的动态钉扎和脱钉过程, 就形成了应力-应变曲线上的锯齿形应力流动[7]。因此,解决斜纹问题,可以从以下两方面开展工作:

(1)利用屈服平台的一次传播特性,增加预变形控制,提前消耗传播路径,使其在后续加工时不再传播,同时实现加工硬化和应变时效的综合匹配。

(2)通过热处理工艺优化,精确控制晶粒组织,减少位错前行过程中的“障碍”数量,改善斜纹形貌,同时避免产生粗晶橘皮。

2.1 不同预变形对屈服平台和锯齿状形貌的影响

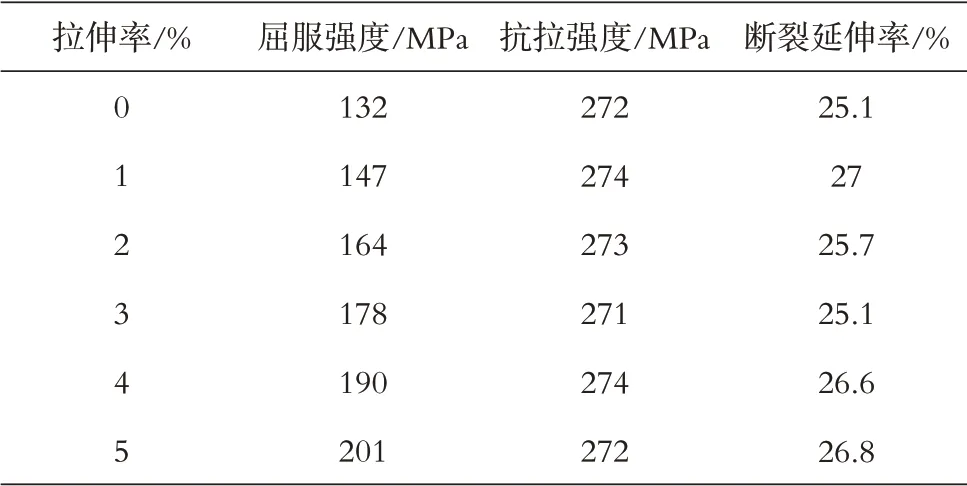

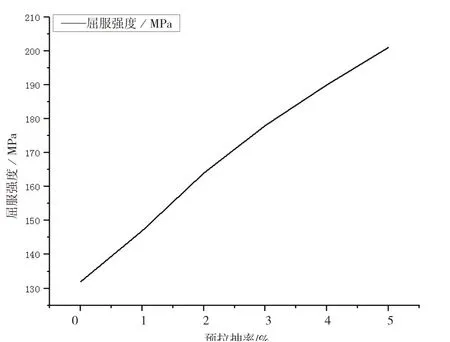

冷轧样品经490 ℃/30 min 后,分别经过0%、1%、2%、3%、4%、5%的预拉伸变形,然后再进行拉断。其性能数据和性能变化曲线见表2和图4,拉伸应力-应变曲线特征变化见图5。

表2 不同拉伸率对材料性能的影响

图4 拉伸率对材料屈服强度的影响

图5 拉伸率对屈服平台和锯齿状形貌的影响

从上述图表可见,0%~5%范围不同的拉伸率对各项性能指标影响表现不一致。拉伸对屈服平台有明显的改善作用,拉伸率越大,改善效果越明显。但拉伸对锯齿状形貌没有明显的改善。

2.2 热处理工艺对屈服平台和锯齿状形貌的影响

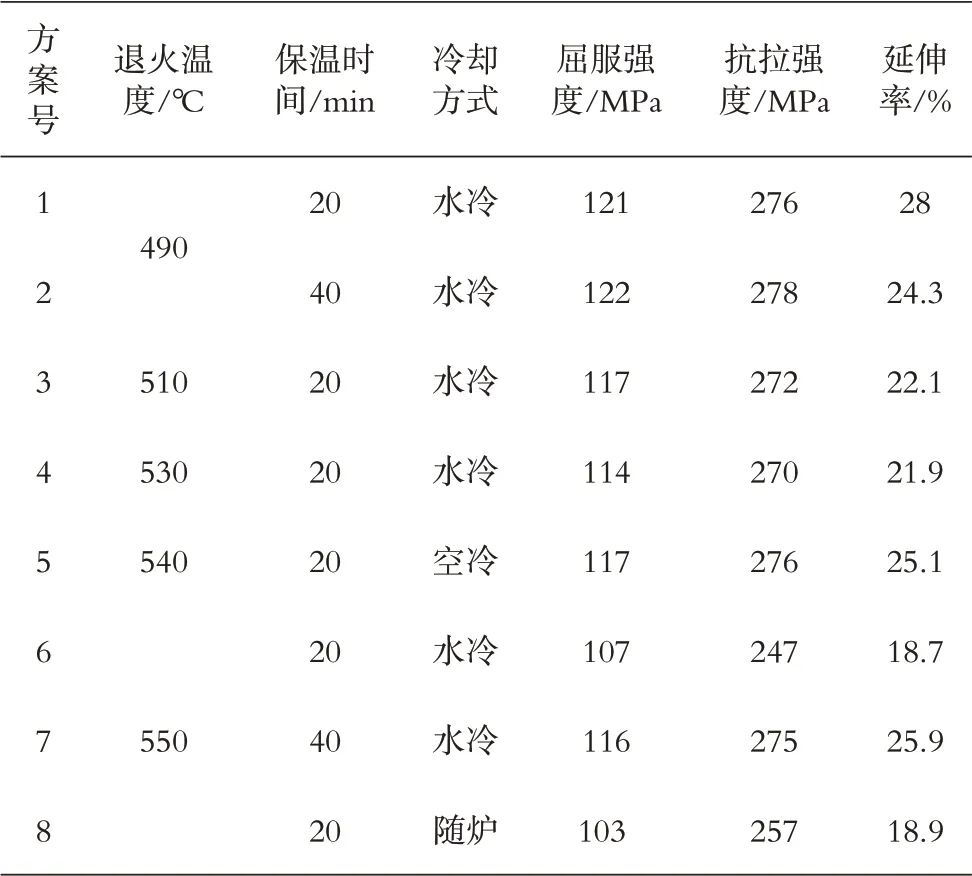

分别开展退火温度(490~550 ℃)、不同冷却方式(炉冷、水冷)、不同的保温时间热处理工艺试验,其性能数据见表3,应力-应变曲线特征见图6。

表3 热处理方案及结果

图6 热处理对各项指标的影响

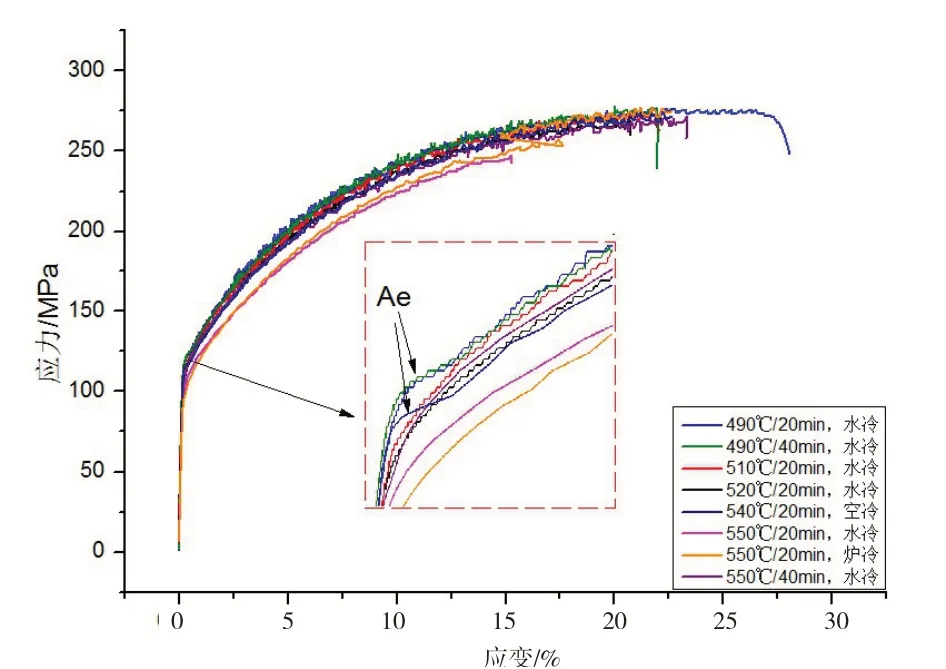

从表3 和图6 中可见,提高退火温度,可以明显降低屈服强度,而保温时间对性能影响不大。本次实验共3 种工艺出现了屈服平台,即490 ℃/20 min+水冷、490 ℃/40 min+水冷和540 ℃/20 min+空冷;同时,在退火温度≥510 ℃+水冷工艺下,屈服平台消失。退火温度≥540 ℃时,屈服平台消失,且“锯齿状”消失,曲线光滑。图7为不同工艺的晶粒组织形貌对比。

图7 各工艺方案的晶粒尺寸

可见,退火温度增加,拉伸曲线平台区域消失,锯齿状现象趋于消失,但晶粒尺寸出现异常长大。粗大不均匀的晶粒组织造成强度、塑性均下降,材料均匀性变差,因此不宜过度提高退火温度。

2.3 工业化验证

通过上述实验以及应力-应变曲线和晶粒的分析结果可知,退火、预变形工艺的单一调整并不能很好地解决表面纹路现象。因此课题组开展了工业化的综合匹配验证试验,一方面适当地提高退火温度,精确控制晶粒尺寸,另一方面适当提高预变形率,避免较大的加工硬化。

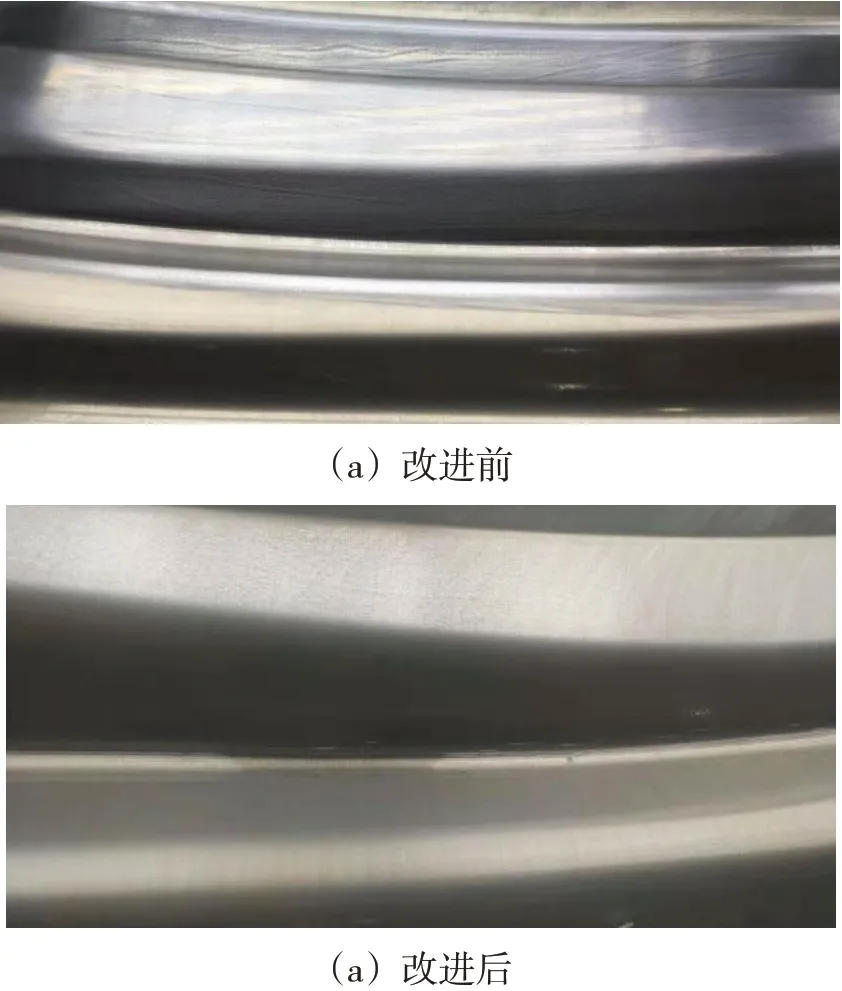

工业化验证结果表明,预变形工艺+合理的退火工艺是较理想的工艺匹配,可以有效解决表面纹路问题。图8为工艺优化前、后斜纹形貌对比。

图8 工艺改进前、后的表面形貌

3 结论

(1)退火后的预变形对屈服平台改善效果直接且显著。在增加预变形的同时,会造成加工硬化、性能提升或成形困难等问题。故而采用预变形并不能较好地匹配屈服平台改善与加工硬化之间的矛盾。

(2)提高退火温度,屈服平台甚至锯齿现象可得到改善,但又会造成板材晶粒尺寸异常长大。所以单一的热处理优化也不能较好地实现屈服平台和粗晶组织的匹配改善。

(3)只有同时采用两种工艺,合理进行匹配,才能有效改善斜纹。且该匹配的工艺已经通过工业化验证,证明表面斜纹得到了彻底解决。