碳纤维复合材料粉尘爆炸强度特性研究

杨 帆工程师 马秋菊讲师

(1.上海飞机制造有限公司,上海201324;2.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京100083)

0 引言

碳纤维复合材料(Carbon Fiber Composite)由于具有稳定性高、密度低等优异的性能,广泛应用于航天、航空、能源、交通、医疗等领域。在其实际生产和加工过程中均有粉尘产生,碳纤维复合材料粉尘由于比表面积显著增加,其火灾爆炸危险性也显著增大,给生产过程带来一定的火灾爆炸风险。目前国内外对于碳纤维复合材料粉尘的研究大多集中在工业卫生及职业病防护方面[1-3],对其爆炸特性鲜有研究。随着人们对粉尘爆炸危害的认识不断加深,对粉尘爆炸特性参数的研究一直是近年来科研工作者的研究热点。潘峰等[4-5]以小麦、淀粉和玉米淀粉为试验材料,研究了两种粉尘的爆炸极限、最小点火能、最大爆炸压力和最大爆炸指数。巢曼[6]等利用20L爆炸球测试装置、哈特曼管装置对三环唑粉尘的爆炸特性进行了研究。曹卫国[7]等研究了煤粉在密闭空间中爆炸压力等特性参数的影响因素。

粉尘爆炸的猛烈程度一般用最大爆炸压力、最大压力上升速率及爆炸指数来衡量。这些参数值越大,说明粉尘的爆炸越猛烈、爆炸破坏力越大。粉尘爆炸的难易程度通常以爆炸下限等参数来衡量,数值越小,说明粉尘爆炸越容易发生。掌握这些参数对于保障工业生产安全具有重要的意义。实验室通常采用20L球形爆炸测试装置进行测试。

本文的研究对象是一种在民用飞机上广泛应用的树脂基碳纤维复合材料粉尘,按照相应的国家测试标准,对其爆炸压力、压力上升速率、爆炸指数和爆炸下限等爆炸特性参数进行初步测试,并对其产尘环境进行风险辨识,以期对碳纤维复合材料粉尘爆炸预防、防护隔离以及危险性分级起到指导作用。

1 试样和测试方法

1.1 生产车间粉尘采集

此次测试样品为某飞机制造企业的碳纤维预浸料,通过打磨设备产生的粉尘,经横行通风滤筒式集尘器收集形成。实验前将样品粉尘置于28℃环境中干燥72h。

1.2 试验设备

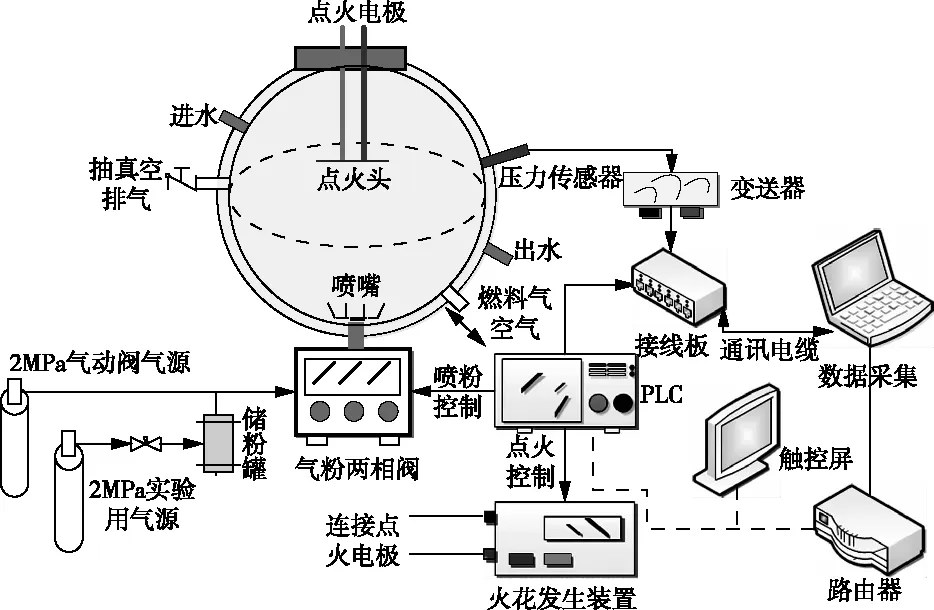

20L球形爆炸测试装置主要用于测试粉尘云的最大爆炸压力、最大压力上升速率等参数,用于评估粉尘云的爆炸危险性。主要由球形爆炸罐本体、控制系统、扬尘系统、点火系统、预抽真空系统以及测试和数据采集系统组成,如图1。20L球形爆炸装置的点火能量为10kJ。

容器内的压力变化过程经压力传感器和变送器转变为电信号,通过数据采集系统采集并保存在计算机中。通过对压力—时间曲线的分析可以得到不同质量浓度下粉尘的爆炸下限、爆炸压力和爆炸指数。

图1 20L球形爆炸测试装置系统示意图Fig.1 Diagram of 20L sphere explosion test system

1.3 测试方法

1.3.1 最大爆炸压力、最大压力上升速率和爆炸指数测试

根据《粉尘云最大爆炸压力和最大压力上升速率测定方法》(GB/T 16426-1996)[8],20L球形爆储粉罐内粉尘在2.0MPa扬尘压力的压缩空气的推动下,喷入预先抽至真空度为0.04MPa(表压-0.06MPa)的爆炸罐内,均匀地分散形成粉尘云,延迟60 ms点火引爆。通过分析爆炸产生的压力—时间曲线得到爆炸压力Pm和压力上升速率(dp/dt)m。在测试的浓度范围内的最大值即为最大爆炸压力Pmax和最大压力上升速(dp/dt)max。

根据Km=(dp/dt)m·V1/3 [8]计算出爆炸指数,并依据粉尘爆炸危险性分级标准进行分级。

1.3.2 爆炸下限

爆炸下限浓度Cmin是粉尘在给定能量点火源作用下,刚好发生自动持续燃烧的最低浓度。试验采用《粉尘云爆炸下限浓度测定方法》(GB/T 16425-2018)[9],以10g/m3的整数倍确定粉尘浓度。如测得的爆炸峰值压力等于或大于0.15MPa的绝对压力,则以10g/m3的极差减小粉尘浓度继续试验,直至连续3次同样试验所测得峰值压力均小于0.15MPa的绝对压力。如测得的爆炸峰值压力小于0.15MPa的绝对压力,则以10g/m3的整数倍增加粉尘浓度继续试验,直至试验所测得峰值压力大于或等于0.15MPa的绝对压力。将连续3次同样试验所测得峰值压力均小于0.15MPa的绝对压力的最高浓度定为C1,连续3次同样试验所测得峰值压力大于0.15MPa的绝对压力的最低浓度定为C2,所测得粉尘试样爆炸下限浓度Cmin则介于C1和C2之间[9],即C1 依据本文1.3.2的测试方法,测得某生产条件下的碳纤维复合材料粉尘的爆炸下限浓度为40~50g/m3,判断属于可燃性粉尘。 采用10kJ点火能量,以40g/m3作为粉尘测试初始浓度值,逐步改变粉尘浓度,得到不同浓度下粉尘的爆炸压力曲线,如图2。为尽可能全面反映粉尘的爆炸表现,在测试浓度中,选择了从测试初始浓度值40g/m3到1000g/m3的10个浓度值。而在正常生产情况下,除在集尘罩内,不会出现大浓度粉尘状况。从图2可知,在不同浓度下,粉尘的爆炸压力先上升后下降。这在浓度为250g/m3、500g/m3、750g/m3时尤为明显,爆炸压力先急速上升,后迅速下降。 图3给出了不同浓度下,粉尘的最大压力和最大压力上升速率结果曲线。在测试范围内,粉尘的最大压力随浓度的增大先上升后下降,在500g/m3达到最大值0.48MPa。而最大压力上升速率随浓度的增大而持续变大。在测试的最大浓度1000g/m3时(1000g/m3浓度在实际打磨环境很难达到),最大压力上升速率的最大值为17.62MPa/s。这与某些其他粉尘的测试结果[5,10-11]很不一样。这一“反常”可能与该新型复合材料的特殊结构及性质有关。 图2 不同浓度下,粉尘的爆炸压力曲线Fig.2 Graph of explosion pressure of the dust with different concentrations 图3 粉尘最大爆炸压力和最大压力上升速率随粉尘浓度变化的趋势Fig. 3 The trend of maximum explosion pressure and the rise rate with dust concentration change 在给定的测试浓度范围内(40~1000g/m3),爆炸指数也随浓度单调增大,见表1。在测试的最大浓度1000g/m3时,爆炸指数最大值为4.78MPa·m/s。根据ISO6184[12]粉尘爆炸烈度等级分级标准,见表2,判断该粉尘的爆炸烈度为St1级。 在《工贸行业重点可燃性粉尘目录》(2015版)(以下简称“目录”)中列出了爆炸危险级别较大的45种工贸行业常见粉尘爆炸特性参数。对于研究新材料爆炸风险评估,最直接的方法就是与已知常见的粉尘爆炸特性参数进行对比和分析。 《目录》中涉及到的爆炸下限最大的粉尘为锌粉(400g/m3),最小为萘粉(15g/m3),与碳纤维复合材料粉尘爆炸下限(50g/m3)接近的有铝粉(60g/m3)、玉米淀粉(60g/m3)等;最大爆炸压力最大的是铝粉(1.24MPa),最小的是烟叶粉尘(0.48MPa),与碳纤维复合材料粉尘最大爆炸压力相同;在《目录》种,爆炸指数最大的是铝粉(62MPa·m/s),最小的是烟叶粉尘(1.2MPa·m/s),碳纤维复合材料粉尘爆炸指数在测试浓度范围内(40~1000g/m3)为4.78MPa·m/s介于大米粉(5.7MPa·m/s)和小麦粉(4.2MPa·m/s)之间,低于《目录》中80%常见粉尘的爆炸指数。 由此可见,碳纤维复合材料粉尘的最大爆炸压力和爆炸指数均属于较低的水平,爆炸敏感性低。但在实际生产中,如不加以控制,仍然会因为积聚达到爆炸浓度下限,从而引发爆炸。因此,需要通过相应的防护性措施对粉尘作业环境进行约束。 表1 不同浓度粉尘爆炸测试结果Tab.1 Explosion test data of the dust with different concentrations 表2 粉尘爆炸烈度等级分级标准(ISO6184)Tab.2 Classification standard of dust explosion intensity (ISO6184) 粉尘爆炸参数测试实验的影响因素很多[7,11]。本文得出的爆炸特性参数只能表示在当前实际工况下产生的特定粒径范围的粉尘,在某一特定测试条件下的数值。 实际生产过程中,粉尘发生爆炸,除了与粉尘本身爆炸特性有关,还与爆炸环境密切相关。其中,点火源就是引发爆炸的关键因素。本文对产尘车间爆炸环境点火源进行识别并采取防范措施,使系统的残余风险控制在可接受的范围内。 本文以某飞机制造企业碳纤维复合材料打磨车间为例,对潜在点火源进行识别。产尘工艺为打磨,产尘岗位均设置了干式除尘系统。采用两种独立的干式除尘系统,横行通风滤筒式集尘器和室外脉冲袋式除尘器,主要涉及的设备包括:纳米阻燃滤筒、铝合金叶轮风机、隔膜阀、电磁阀组、防爆电机等。 在对实际产尘环境进行风险辨识中,主要对实际工艺、装置中可能出现的潜在点火源进行辨识。一般来说,工业生产过程中常见的点火源主要有[13]:热表面;火焰和高温气体;机械火花;冲击波、气流和自发引燃;均衡补偿电流及阴极防腐保护;静电;闪电;104~3×1012Hz的电磁波;电离辐射;超声波;绝热压缩。另外,在考虑潜在点火源时,不光要考虑设备的正常运转过程,同时需要关注可能发生的故障和误操作。在本例中,针对涉及的产尘装置和除尘设备,只考虑热表面、机械火花、静电。 (1)热表面是指表面温度超过了设备正常运转时的温度,往往是由于运动部件的故障引起。本例中,可能引发热表面的有铝合金叶轮风机及电机、打磨设备电机、除尘器进风口等。 (2)机械火花可能产生于运动的或带有运动部件的设备。本例中,可能引发机械火花的部位有异常状态下风机及叶片连接处等。 (3)静电需要考虑不同的放电模式对粉尘的影响。一般来说静电产生于物体摩擦、接触、剥开等机械作业面。本例中,可能产生静电的有人体、管道或滤袋中的粉尘、除尘器与进出风管及卸灰装置的连接处、铝制风管等。 根据3.1和3.2节讨论结果,对实际工况下的防爆措施[14-15]进行分析。在粉尘爆炸指数不高的情况下,应优先考虑预防性管理措施,并同时采取防护性措施,把爆炸后果限制在可接受的范围。在本例中可采取的措施有: (1)建立粉尘防爆相关安全管理制度和岗位安全操作规程,明确防范粉尘爆炸的安全作业和应急处置措施。 (2)制定场所清扫制度,明确清扫方式、清扫范围和清扫周期,防止积尘。 (3)明确设备检查与维修重点,并定期组织开展检查。 (4)不采用产生火花的生产工艺;作业区域避免或严格控制明火;机动车辆进入作业区域要加装防火罩。 (5)除尘器箱体采用钢制金属材质,并采取防锈措施。 (6)除尘器与进出风管及卸灰装置的连接采用法兰连接并采用导电跨接,或法兰上设置4个以上螺栓。 (7)除尘器滤袋采用阻燃及防静电材料制成,同时保证与滤袋相连接的金属材质构件(如滤袋框架、花板、短管等)同样采取防静电措施。 (8)工位吸尘罩采用钢制金属材料。 (1)采用20L球形粉尘爆炸测试实验系统测得某碳纤维复合材料粉尘爆炸浓度下限为50 g/m3。最大爆炸压力存在最大值0.48MPa,对应的最佳敏感浓度为500g/m3。但在40~1000 g/m3浓度测试范围内,粉尘的最大压力上升速率和爆炸指数均随浓度的增加而变大。 (2)与《工贸行业重点可燃性粉尘目录》(2015版)涉及的45种粉尘相比,该碳纤维复合材料粉尘最大爆炸压力和爆炸指数均不大,爆炸烈度等级为st1级,即轻微爆炸性。即便如此,也有必要对产尘操作、除尘系统等采取相应的措施,以防止粉尘大量聚集引发爆炸。 (3)通过对产尘车间环境进行风险辨识,得出实际工况下可采取的防爆措施,对新型碳纤维复合材料粉尘的工业防护具有实际的指导作用。2 实验结果及分析

2.1 爆炸下限浓度

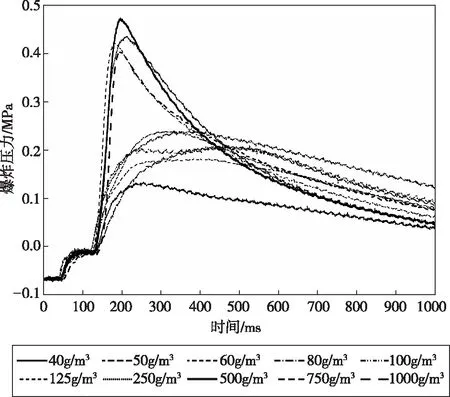

2.2 最大爆炸压力和最大压力上升速率

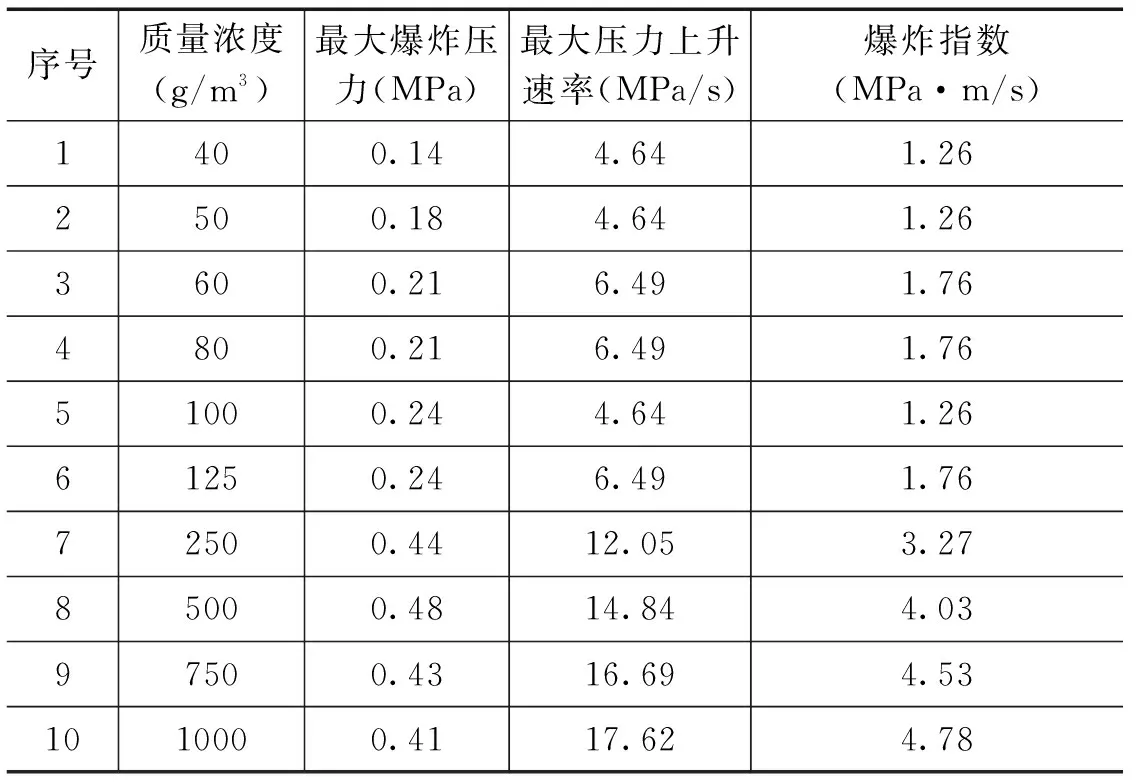

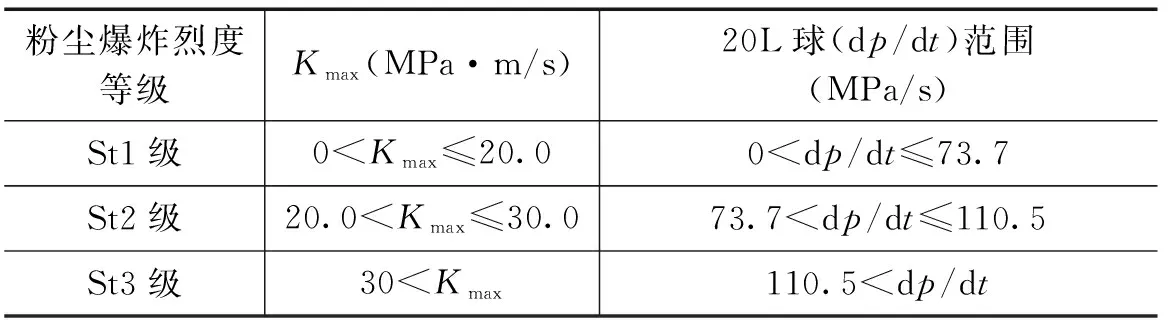

2.3 爆炸指数

3 产尘车间点火源风险辨识

3.1 实际产尘环境

3.2 潜在点火源辨识

3.3 防爆措施

4 结论