重介质旋流器切线和渐开线入口分离效果对比分析

任建宾

(阳泉煤业集团新景矿洗煤厂,山西 阳泉 045000)

0 引 言

利用重介质旋流器选煤是目前选煤效率最高的一种重力选煤方法,重介质旋流器结构简单、选煤效率高、适用范围广,特别适用于颗粒尺寸较小的难选煤和极难选煤,最小煤颗粒粒径可达0.1~0.2mm。影响重介质旋流器分选效率的因素较多,包括重介质旋流器的结构参数和操作参数,结构参数中有入口形状和尺寸、溢流管尺寸、旋流器安装角度。

本文以圆锥型重介质旋流器为例,阐述了其分选原理,建立切线型和渐开线型两种入口的旋流器模型,通过仿真对比分析,从切向速度分布、分离性能和操作性能三个方面进行了对比,结果说明,渐开线型入口的重介质旋流器具有更好的分离性能,最后总结了重介质旋流器在结构设计中应注意的问题和经验,该研究对于重介质旋流器的设计和推广具有重要的应用价值。

1 重介质旋流器分选原理

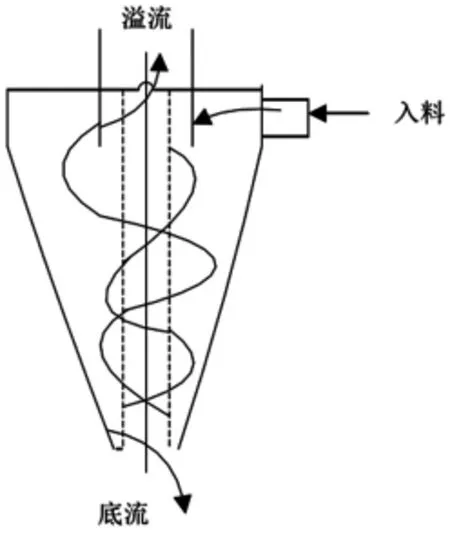

以圆锥型重介质旋流器为例,其工作原理示意图如图1所示。当煤颗粒和悬浮液的混合物通过泵压从入口进入旋流器后,在离心力和旋流器搅拌的作用下形成旋流。大密度的煤颗粒在外螺旋物质流的作用下,沿着旋流器内壁向下流动,然后从底流出口处排出;而小密度的煤颗粒在内螺旋物质流在作用下,从旋流器中心向上流动,最后从溢流口排出。从底流出口处排出的为中煤和矸石,从溢流口排出的为精煤,从而达到了分选的目的。

图1 圆锥型重介质旋流器的工作原理示意图

2 模型的建立

旋流器的结构参数以某工业选煤厂现用的重介质旋流器为例,旋流器圆柱直径为1000mm,长度为660mm;溢流管直径为430mm,长度420mm;底流管直径344mm,圆锥段长度为1860mm,入口形状为切线型和渐开线型两种,入口直径和内部入口边长分别为300mm和177mm。进料口压力为0.137MPa,悬浮液的密度为1.55×103kg/m3,溢流管和底流管处的出口压力都设置为自由出口,为1个标准大气压值。

在进行计算机流体动力学仿真的过程中,由于旋流器的内部流场较为复杂,模拟过程也较为复杂,需要用到的计算模型有流体体积模型、混合多相流模型、雷诺应力模型、拉格朗日颗粒追踪模型、粘度修正模型,最后应用分配曲线以及混合液的介质分流比等参数来评价重介质旋流器的分离效果。

3 分离效果分析

3.1 速度分布

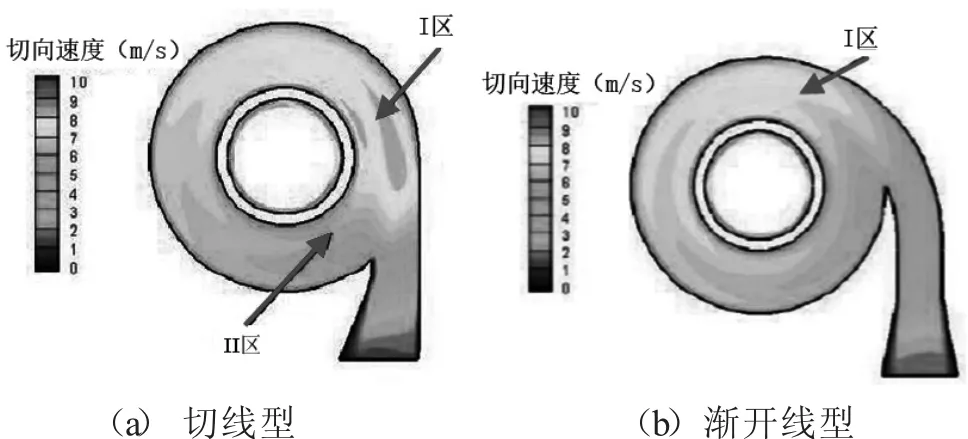

通过速度场分析,提取两种入口形状的旋流器入口截面的切向速度进行分析,如图2所示。

图2 不同入口形状下重介质旋流器内部流场切向速度

对于切线型入口的旋流器,如图2中(a)所示,当混合液进入旋流器内部时,在图中所示的I区,混合液的切向速度突然增加,达到了切线入口处速度的2倍左右,随后混合液沿着旋流器内壁在外旋作用下向下运动,切向速度也逐渐减小;当混合液临近溢流管时,如图中的II区,与随后流入旋流器的混合液发生碰撞,同时在II区的溢流管外壁附件形成旋涡流,这种旋涡流较为混乱。由于混合液内部之间的这种碰撞,导致一部分混合液沿着溢流管外壁向下运动,到达溢流管的底部时,混合液的运动方向也随之发生改变,沿着溢流管向上快速流出,混合液的这种流动称为短路流,即在旋流器的内部空间形成了旁路流,这种流动增加了旋流器的能量消耗,也导致旋流器的分离效率降低。

在渐开线型入口的旋流器中,如图2中(b)所示,混合液的流动也较为相似,但是混合液切向速度的增长区域深入到了入口的对侧,最高速度有所下降,但是混合液高速运动的区域范围有所增加,此外混合液内部流体的碰撞也明显减轻,说明渐开线型入口的旋流器内部的短路流的程度显著降低,混合液的能量耗损减小,分离效率更高。

3.2 操作性能对比分析

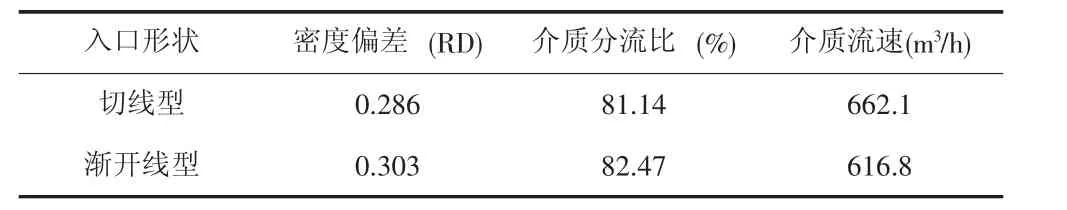

操作性能参数包括密度偏差、介质流速和分流比,一般情况下,在介质流速一定的情况下,密度偏差和介质分流比的值越大,越有利于旋流器对煤粒颗粒的分离。切线型和渐开线型两种入口形状下,重介质旋流器的操作性能参数如表1所示。从表中数据可以看出,渐开线型入口的重介质旋流器相对于切线型入口的重介质旋流器来说,具有更大的密度偏差和介质分流比,并且介质流速却相对较小。因此,渐开线型入口的重介质旋流器具有更好的操作性能。

表1 切线型和渐开线型入口重介质旋流器操作性能参数

3.3 分离性能

切线型和渐开线型两种入口形状下,重介质旋流器分配曲线如图3所示,从图中可以看出,不同旋流器安装角度,分配曲线的形状相似,都呈现“S”型曲线,即在煤颗粒密度处在较小值时,底流分配比也较小;当煤颗粒密度处在中间范围时,底流分配比急速增加;当煤颗粒密度处在较大值时,底流分配比又趋于平稳。当重介质旋流器的入口为渐开线型时,分配曲线增长趋势更加明显,曲线的斜率也更大,说明渐开线型比切线型具有更好的分离效果。

图3 切线型和渐开线型入口重介质旋流器分配曲线

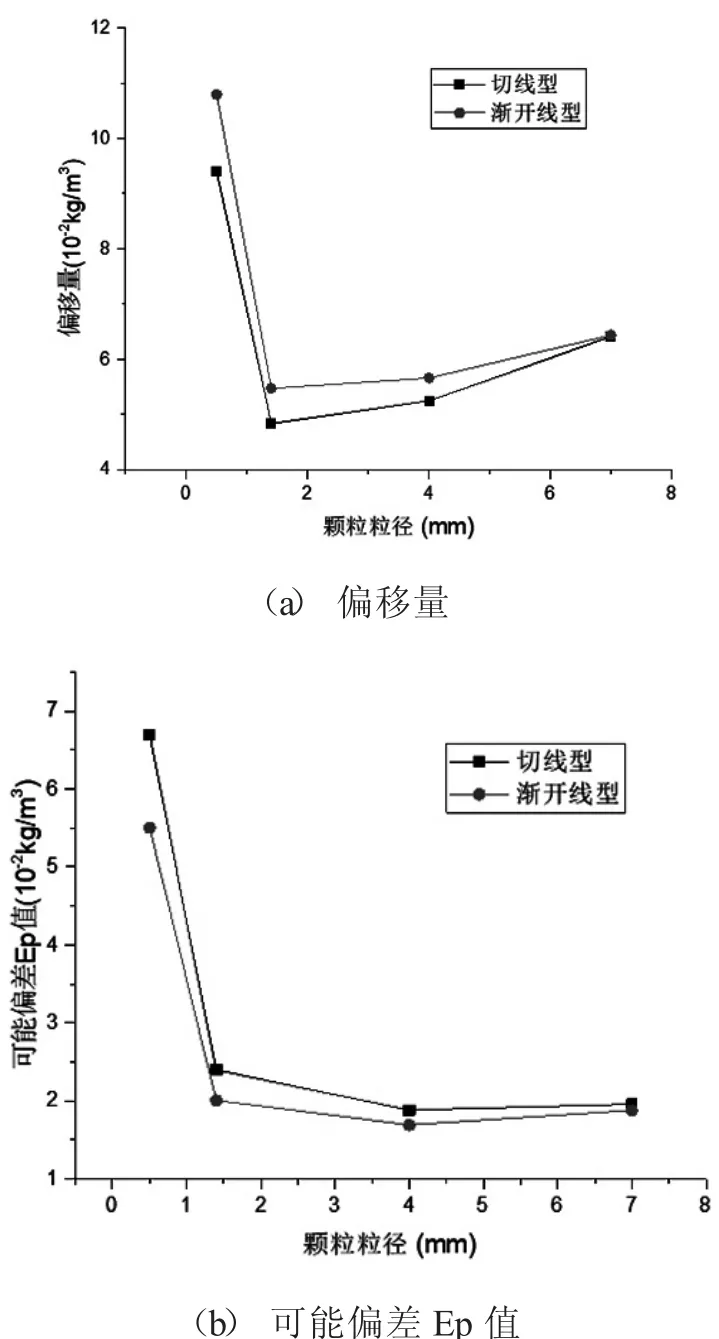

计算了不同煤颗粒粒径下,两种入口形状重介质旋流器的偏移量和可能偏差,对比如图4所示。偏移量方面,渐开线型都比切线型的要大,并且的颗粒粒径较小的情况小,更加敏感。可能偏差Ep值方面,渐开线型都比切线型的值要小,同样也是在颗粒粒径较小的情况小更加敏感。结果说明渐开线型相比于切线型入口的重介质旋流器,具有较高的偏移量和较小的可能偏差Ep值,旋流器的分离效果也更好。

图4 切线型和渐开线型入口重介质旋流器偏移量和可能偏差对比

4 结构设计中应注意的问题

根据以上分析可以看出,重质旋流器的入口形状对旋流器的分离性能有影响,切线型和渐开线型两种入口形状相比,渐开线型入口的旋流器具有更好的分离性能和操作性能。此外,影响重质旋流器分离性能的结构参数还包括旋流器的圆柱直径和长度、溢流管的直径和长度、以及旋流器的安装角度。

对于旋流器的圆柱直径直接决定了旋流器的规格大小,还与旋流器的生产量直接相关,还直接影响煤炭颗粒在旋流器中的离心力和分离所需时间,对于煤炭颗粒直径较小的物料时,为了得到更大的离心力,旋流器宜选用较小的圆柱直径。

而旋流器的圆柱长度通过影响煤炭颗粒在旋流器内部的停留时间而决定了旋流器的分离性能,适当增加圆柱长度可以提高旋流器的分离效果。当旋流器的锥角为20°时,旋流器的圆柱长度宜设计为圆柱直径的0.6~0.7倍;当旋流器的锥角大于20°时,宜设计为圆柱直径的0.7~2倍。

旋流器的安装角度是改变会影响旋流器内部的流场,从而对旋流器的分离性能产生影响,圆柱圆锥形的旋流器最佳安装角度在0~30°之间,现场实际常用的安装角度为10°。

5 结 论

建立了两种入口形状的重质旋流器仿真模型,从旋流器内部的速度分布、分离性能和操作性能三个方面进行了对比,结果说明,重质旋流器的入口形状对旋流器的分离性能有影响,渐开线型入口相比于切线型入口,具有更好的分离性能和操作性能,混合液在旋流器内部的能量耗损更小,分离效率更高。