一种新的表面张力测定方法

——真球气泡法

郭 杰,余仲达,郑少波,RYO Moriyasu,HIROMICHI Takebe,KUSUHIRO Mukai

(1.上海大学材料科学与工程学院省部共建高品质特殊钢冶金与制备国家重点实验室,上海200444;2.Sanwa Hydrotech Corporation,Fukuchiyama 620-0853,Japan;3.Graduate School of Science and Engineering,National University Corporation Ehime University,Matsuyama 790-0826,Japan;4.Kyushu Institute of Technology,Kyushu 804-8550,Japan)

表面张力是多相系统研究的基础和出发点,也是判定润湿、气泡产生的去污能力和上浮效果等的重要参数.在工业设计中,可用于估计塔板效率等;在高温冶炼中,气泡对去除钢中有害元素和夹杂物有着重要的作用.一般认为,渣和钢水的表面张力及钢-渣间的界面张力会直接影响起泡难易程度和气泡大小[1].气泡大小是气液两相或气液固三相泡沫工业过程中的一个重要参数[2],通过添加具有起泡性质的表面活性剂可以降低溶液的表面张力,从而形成更稳定的气泡.

已有的各种表面张力测定方法受制于被测溶液的密度、接触角以及液体主体与表面的浓度差异等,其测定精度会受到影响.本研究根据Mukai等[3]提出的理念,在Takebe等[4]和余仲达[5]尝试的基础上,设计了真球气泡法(real sphere bubble method,RSBM)表面张力测定装置,通过实时测定球形液膜气泡的半径及其内外压差来获得该液体的表面张力,并通过和其他方法表面张力测定方法的比较,考察了该方法的可靠性.另外,通过检测测定过程中的气泡形成过程,尝试分析了表面活性剂与气泡形成之间的因果关系.

1 表面张力测定原理

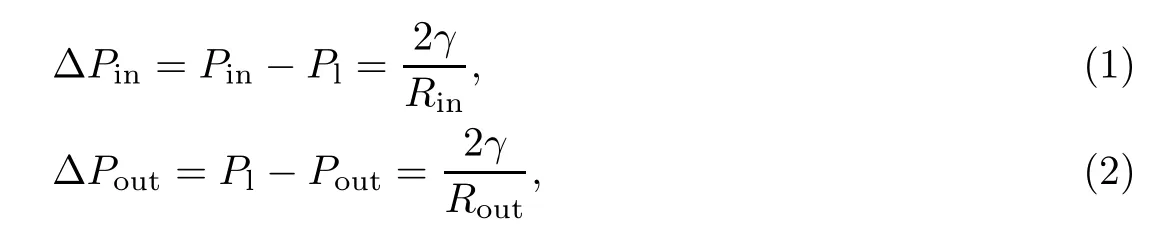

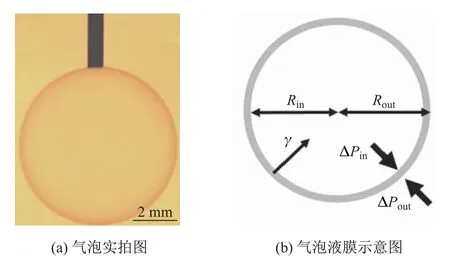

图1(a)和(b)分别为气泡实拍图和气泡液膜示意图.通过使用待测液体形成的气泡内外压差和半径,根据Laplace公式(1)和(2)来计算被测液体的表面张力[6]:

图1 气泡实拍与气泡液膜示意图Fig.1 Pictures of a bubble and the liquid film

式中,Pin是气泡内的压力(Pa),Pout是气泡外的压力(Pa),γ是表面张力(mN/m),Rin和Rout是气泡的内半径和外半径(mm),近似等于气泡水平和垂直方向的平均内半径和外半径.

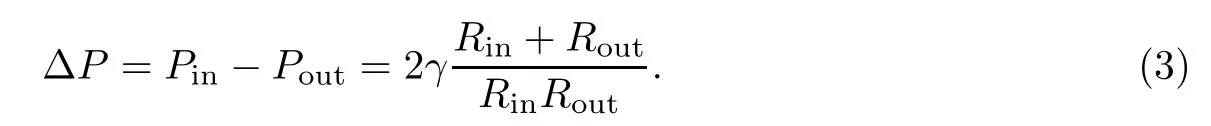

式(1)和(2)可以化简合并为式(3):

由式(3)可知:只需已知气泡的半径以及内外压差值就可以获得液体的表面张力,而不需要密度和接触角等数据.根据4.1节对液膜厚度的测定结果可以发现,液膜厚度仅为气泡半径的0.3%,所以可以忽略液膜厚度的影响,故式(3)可简化为

2 测定装置及测定内容

2.1 实验设备

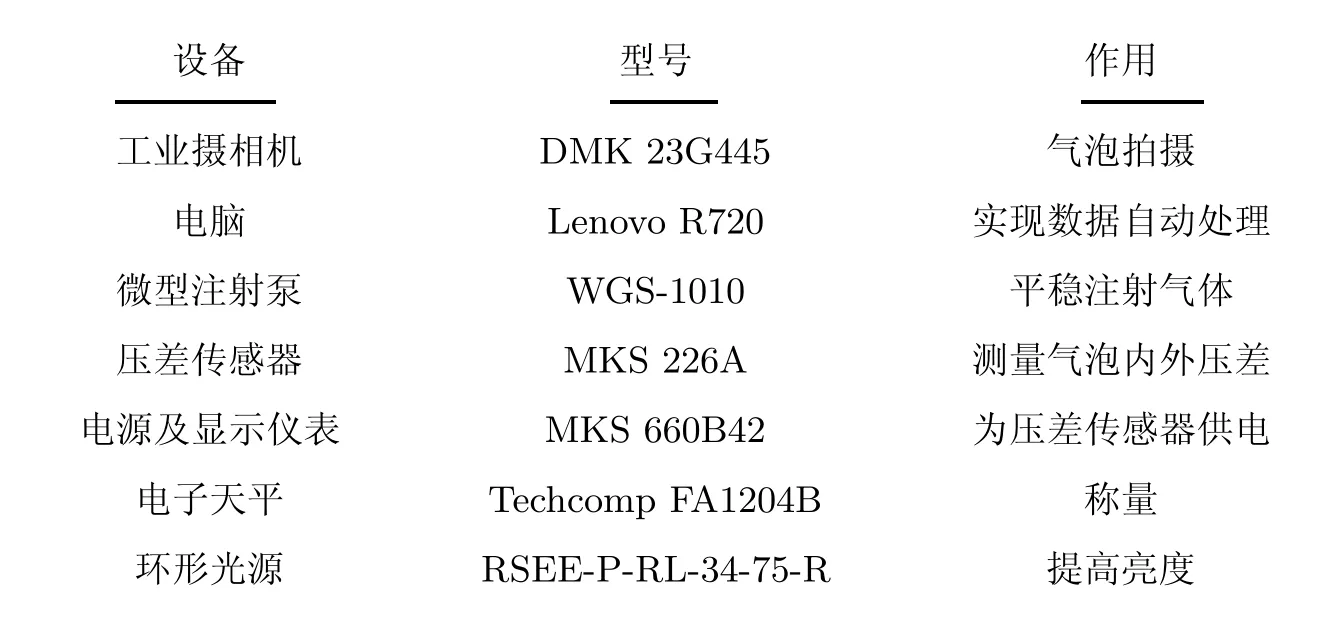

真球气泡法的实验设备如表1所示.

表1 真球气泡法的实验设备Table 1 Experimental equipments of RSBM

2.2 测定装置介绍及操作步骤

本研究设计的表面张力装置如图2(a)所示,由气泡发生单元(微型注射泵、毛细管)、气泡内外压差测定单元(压差传感器)、气泡外形测定单元(参照物、环形LED光源、透明玻璃、气泡观测装置)和数据处理单元(电脑)组成.实验流程如图2(b)所示:①用毛细管蘸取待测液体后,形成封闭体系;②用微型注射泵以1~15 mL/h的速度极其缓慢稳定地注入空气,实现接近平衡的气泡长大过程;③用压差传感器的一端连接导管,插入毛细管底部附近,另一端连通大气,从而获得气泡内外压差值;④用高速工业摄像机记录气泡长大过程,经软件处理获得表面张力.软件处理的原则如下:当由气泡水平和垂直方向的外径分别得出的表面张力间的相对误差小于0.3%时,即产生的气泡真球度达到99.7%以上时,输出表面张力.

测定表面张力的操作步骤如下:①测试温度在25±0.5°C;②按浓度要求配置不同质量浓度的溶液;③打开电脑、电源仪表、光源;④打开压差传感器电源,并预热120 min;⑤旋转密闭容器外的手柄使载物台上升,毛细管蘸取被测液体试样后,使载物台下降;⑥打开注射泵,设定注射速率,从注射泵通入空气;⑦点击软件开始,通过软件界面观测气泡从生成到破裂的整个变化过程,以及压差曲线的变化,得到表面张力数据;⑧实验结束清洗实验装置.

图2 装置示意图和实验流程图Fig.2 Diagram of the experimental apparatus and the flow chart of the experiment

测定液膜质量的操作步骤如下:①使用精度为0.1 mg的电子天平称量滤纸的质量,滤纸的尺寸为5 mm×5 mm;②在真球气泡法装置中,转动旋钮,使升降台上升,使毛细管口蘸取到待测液体,打开注射泵通入空气,使之能形成真球气泡(真球度>99.7%)后停止注射,通过降压使毛细管口的气泡返回到液滴中(见图3);③使用滤纸蘸取形成的液滴,并称重;④将两次称重结果相减,即为液膜质量.

图3 气泡及液滴图片Fig.3 Pictures of a bubble and the liquid drop

2.3 实验内容

本研究测定了25°C时十二烷基硫酸钠(sodium dodecyl sulfate,SDS)溶液的表面张力,选用的浓度范围为0.01%~0.3%;溶质为美国Aladdin公司生产的纯度为99%的SDS粉末;溶剂为电阻率为18.25 MΩ·cm的医用超纯水.

3 结果与讨论

3.1 表面张力测定结果

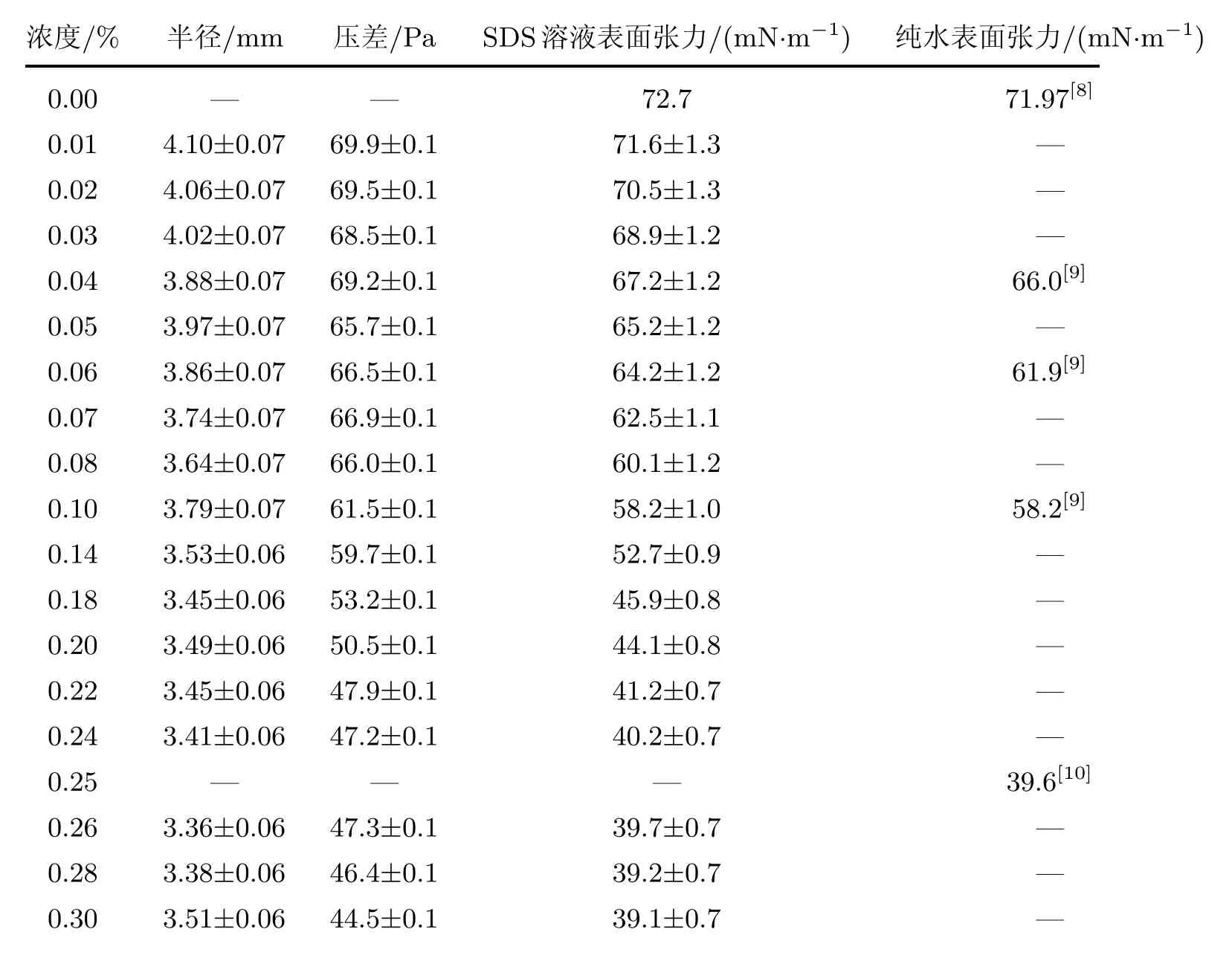

表2汇总了25°C时,本研究测定的SDS表面张力值、纯水表面张力的外推值和由测定仪器引起的误差.可以发现,SDS溶液的表面张力随着浓度的增加而减小,当浓度达到0.24%以上时,SDS溶液的表面张力值基本不变,说明此时SDS溶液浓度已经达到了其临界胶束浓度[7].

表2 25°C时,SDS溶液的表面张力测定结果Table 2 Results of the surface tensions of the SDS solutions at 25°C

3.2 表面张力测定值与文献值的比较

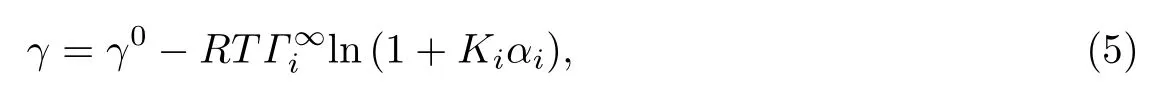

Belton[11]给出了表面张力和浓度的关系式为

式中:γ0是溶剂的表面张力(mN/m);Γ∞为饱和表面过剩浓度(mol/m2);K是吸附平衡常数(m3/mol);αi是溶液中成分i的活度(%),在稀溶液中等于浓度c(%).

随着知识型社会的发展,“创新”成为21世纪的代名词,而教育正促成创新型人才的培养。正所谓,三人行,必有我师焉。在生物课堂上开展创客教育,可采取小组合作的形式来共同完成成品。当学生完成一项创客任务时,或许会遇到很多问题,但是集思广益就能降低任务的难度系数,最终完成任务。

通过如下的Gibbs吸附等温式(6)和Langmuir吸附平衡方程(7):

用表2中溶液浓度与表面张力测定值的对应关系,计算得出Γ∞=14.2×10−6mol/m2,K=224 m3/mol.代入式(8),将γ与ln(1+K c)进行线性拟合,结果如图4所示,拟合公式为

由此计算得出纯水的表面张力为72.7 mN/m,与文献[8]中的统计值(71.97 mN/m)接近.这说明超纯水中含有的表面活性剂少,纯度接近纯净水.其他实测值也与文献[9]的结果吻合良好,文献[10]中临界胶束浓度也位于测量浓度的0.24%~0.26%之间.

图4 0.01%~0.24%SDS溶液表面张力的拟合结果Fig.4 Linear fitting results of 0.01%~0.24%SDS solutions

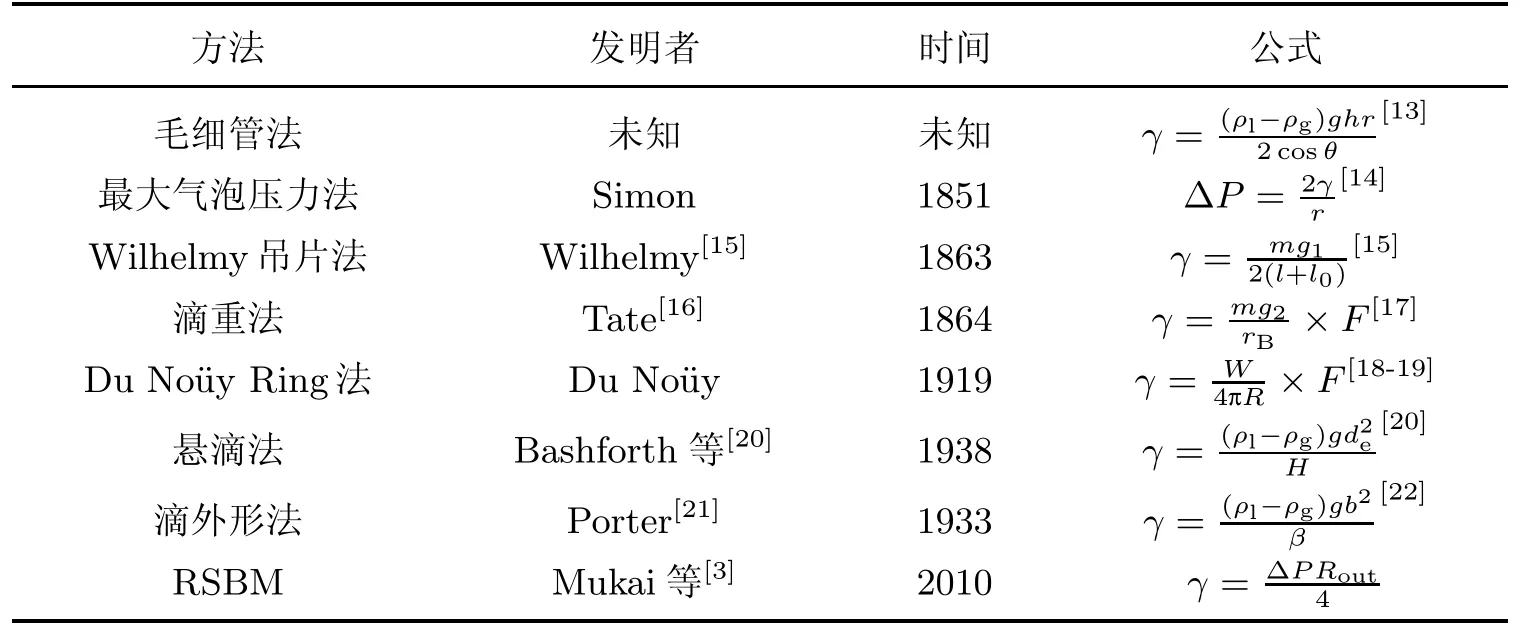

3.3 真球气泡法与其他方法比较

在表3所示的几种常见的表面张力测量方法中,毛细管法理论完整,测量结果准确,但毛细管直径以及液体与毛细管之间的接触角很难测量[12],所以只适用于能完全润湿毛细管,且不会与毛细管发生反应的液体,这就限制了它的应用[13].最大气泡压力法不受接触角的影响,但用毛细管内半径代替气泡半径也会带来误差[14].Wilhelmy吊片法难以控制液体的温度和抑制蒸发,所以很难提高测量精度[15].滴重法操作简便,但不适用于平衡时间超过1 min的液体[16-17].在用Du No¨uy Ring法测定时,吊环偏离1°就会导致5%的误差[18-19].悬滴法的精度受温度影响较大,对流和振动会使悬滴不稳定[20].滴外形法易受接触角的影响,当接触角大于90°时便不能有效测量[21-22].

表3 表面张力测定方法Table 3 Methods of measuring surface tension

在表3中,ρl和ρg分别是液体和气体的密度,h是液面高度,θ是接触角,mg1是板在半月板上的拉力,l0是板厚参数,l是板的宽度,mg2是液滴质量,rB是玻璃管的半径,F是对玻璃管底部部分剩余液体的修正系数(根据Harkins-Brown函数表[23],可以用来计算液滴的质量和密度),W是将吊环拉离表面所需要的力,R是吊环的平均半径,de是液滴最大水平直径,H是形状参数,b是液滴顶点O处的曲率半径,β是形状校正系数.

由式(4)可知,在真球气泡法中,气泡呈真球状,只需要测量气泡的内外压差和半径就能求得表面张力,因而误差只来源于这两部分.在测量半径时,参照物引起的相对误差为1.5%,气泡边界判断会引起0.3%的相对误差.此外,压差传感器的仪表会产生0.13%的相对误差.根据式(9)可得,RSBM的相对误差为1.8%.

4 气泡长大驱动力评价方法探讨

4.1 气泡长大过程中液膜厚度的变化

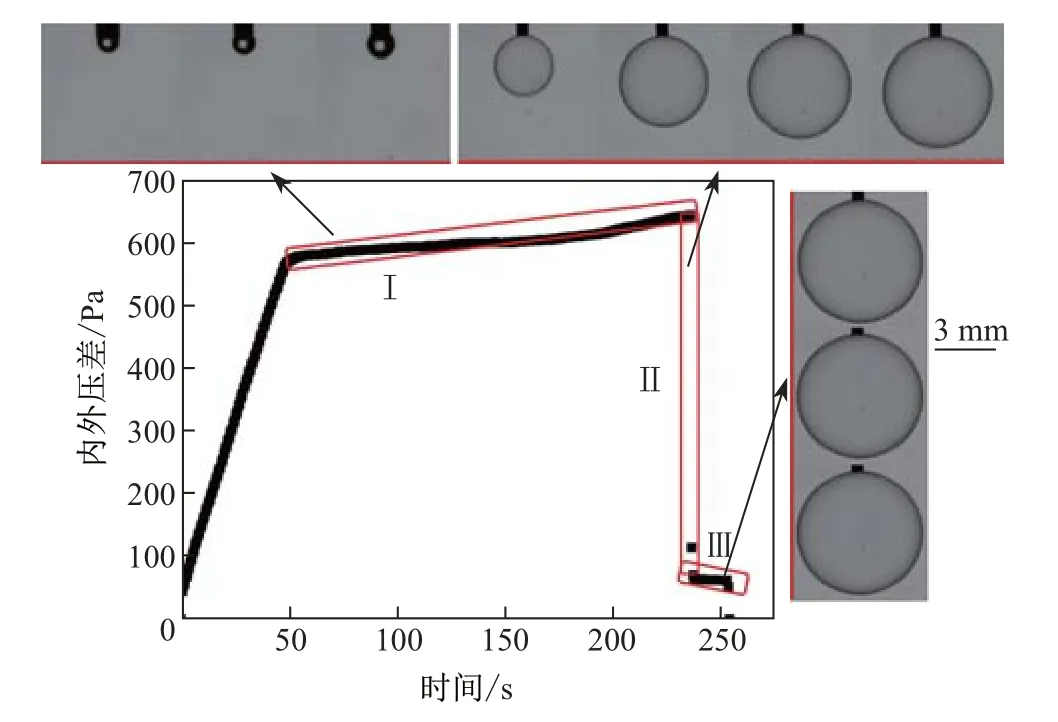

图5是25°C时,0.1%SDS溶液的内外压差随时间的变化曲线.气泡的内外压差类似于化学反应中活化能的概念,当达到一定值时,气泡才会瞬间完成长大.随着气体的注射,气体内外产生的压差是气泡长大的驱动力.曲线上方和右边的气泡图片显示了高速摄像机捕捉到的气泡长大过程:随着气体注射,气泡内外压差增大,至50 s左右时,毛细管口有气泡形成(阶段Ⅰ);当气泡内外压差达到最大时,气泡开始快速长大(阶段Ⅱ);最终,气泡达到稳定阶段并破裂(阶段Ⅲ).

图5 25°C时0.1%SDS溶液内外压差-时间曲线Fig.5 Diあerential pressure vs.time of the bubble of 0.1%SDS solutions at 25°C

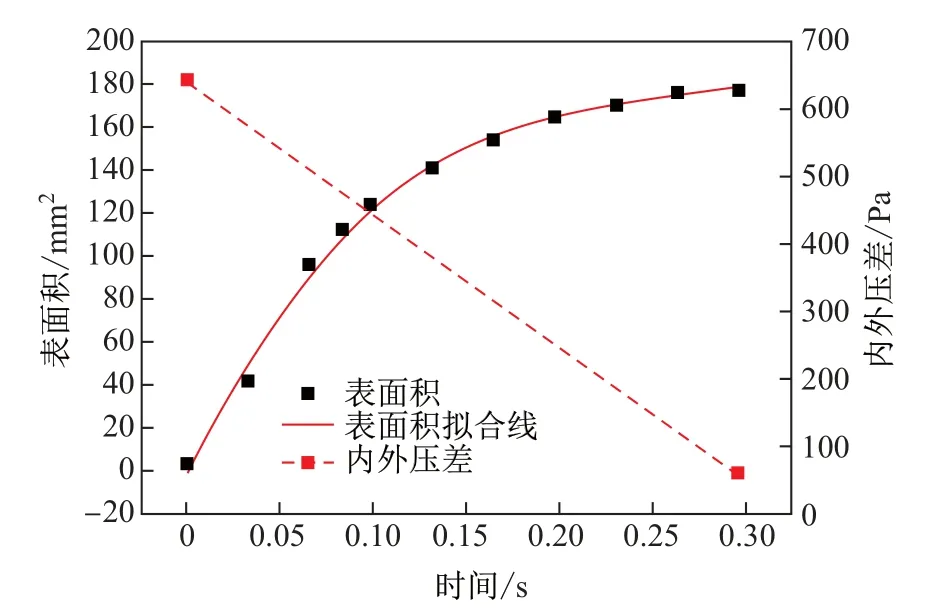

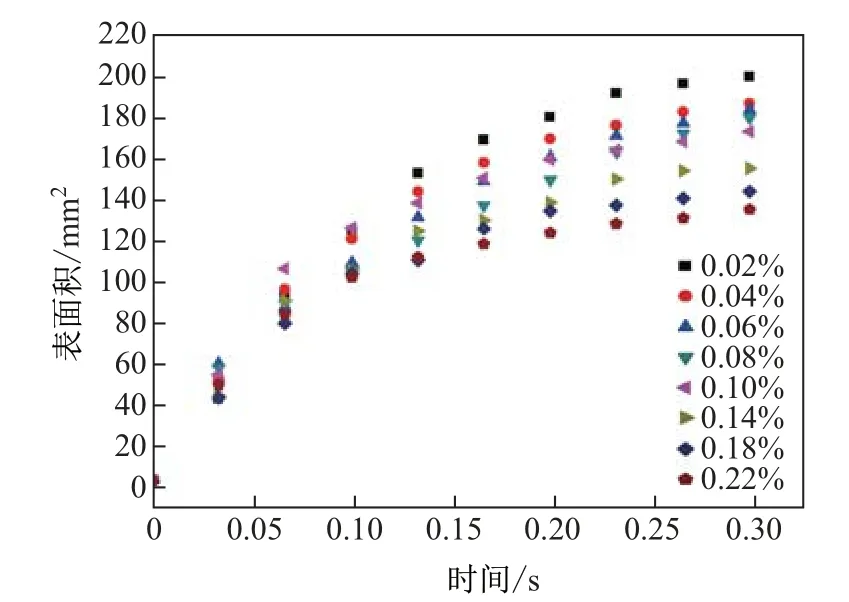

图6 给出了气泡快速长大过程(阶段Ⅱ)中的内外压差及表面积的变化.当气泡的内外压差达到临界最大压差(ΔPm)643.3 Pa时,气泡突然长大,压差迅速减小为61.1 Pa,即压差约减小为原来的1/10,表面积扩大为原来的46.7倍.不同浓度SDS溶液的表面积随时间的变化过程如图7所示,气泡快速长大的过程与0.1%SDS溶液所形成气泡的长大过程类似,都在0.3 s内快速长大.

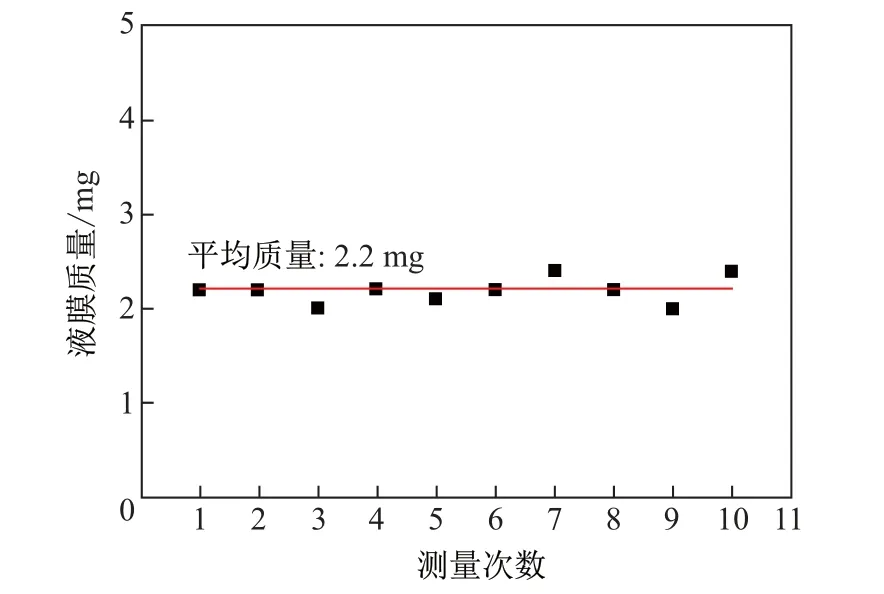

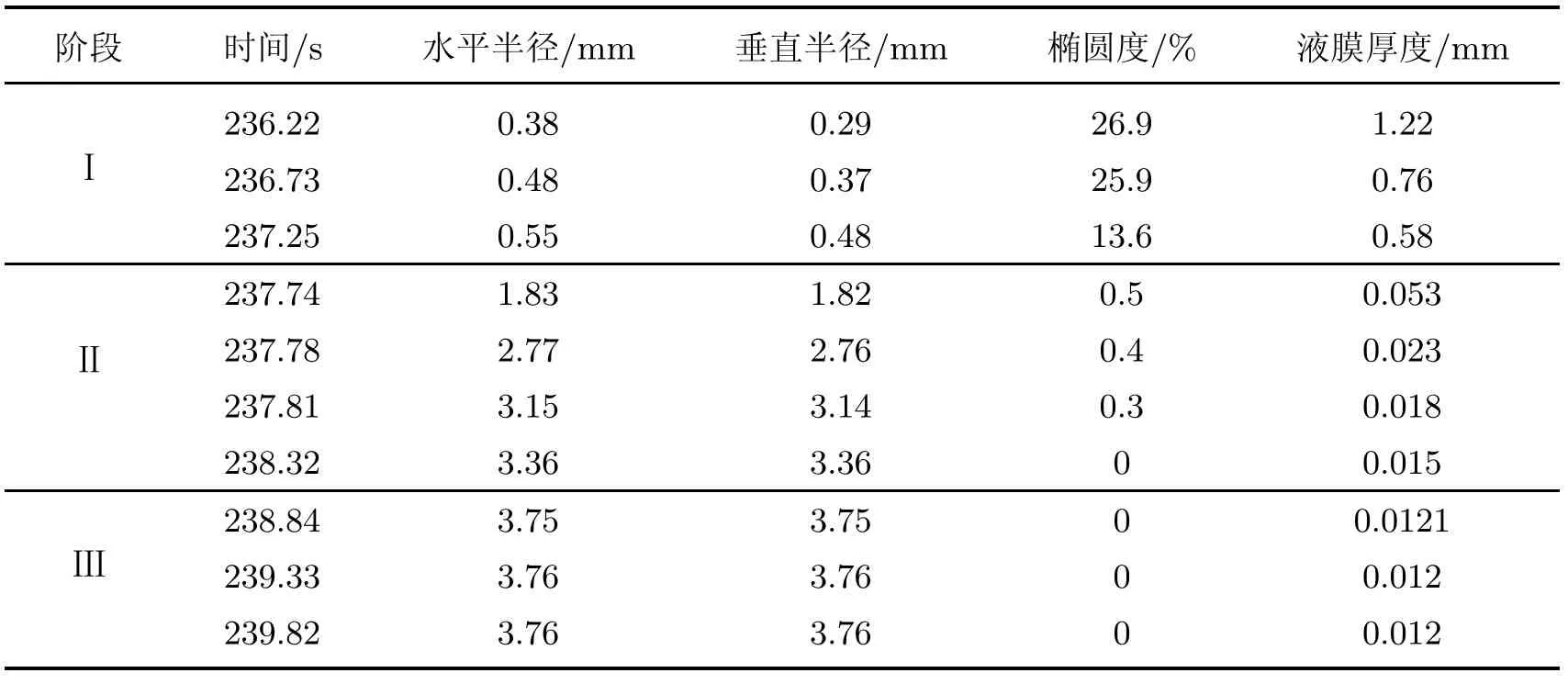

使用2.2节中液膜质量的测定方法对0.1%SDS溶液形成气泡的液膜质量进行了测定,对液膜质量的10次测定结果如图8所示.表4给出了图5中气泡外形随时间的变化,包括气泡水平、垂直方向的半径以及液膜厚度.可以发现:阶段Ⅰ中气泡的椭圆度以及液膜厚度都较大,所以无法忽略重力以及液体密度的影响;随着气泡的长大,在阶段Ⅱ时,气泡的椭圆度及液膜厚度快速下降;在阶段Ⅲ时,气泡为真球形,可以计算液体的表面张力.此时,计算得到的液膜厚度为0.012 mm,约为气泡半径的0.3%,所以可以忽略液膜厚度的影响.

图6 气泡快速长大过程中,内外压差和表面积随时间的变化Fig.6 Changes of diあerential pressure and surface area during the growth of a bubble with time

图7 由不同浓度SDS溶液所形成气泡的表面积随时间的变化Fig.7 Changes of surface area of bubbles formed by diあerent SDS solutions with time

图8 25°C时,生成气泡所需的0.1%SDS溶液质量Fig.8 Weight of 0.1%SDS solutions enough to generate a bubble at 25°C

4.2 气泡长大机理及分析

如图9所示,空气注射速率为1 mL/h时,随着溶液浓度的增加,ΔPm以及气泡的表面积均随之减小.如图10所示,由不同浓度SDS溶液所形成的气泡在0.3 s内气泡表面积的扩大倍数也随着溶液浓度的增加而减小.这说明在测量浓度范围内,浓度越高,气泡开始长大所需要的驱动力越小,气泡越容易生成,气泡长大所需消耗的能量随浓度的增加而减小.

表4 0.1%SDS溶液水平和垂直方向的半径以及液膜厚度的变化Table 4 Changes of horizontal and vertical radii and liquid film thickness of 0.1%SDS solution

图9 由SDS溶液所形成气泡的ΔP m、平衡压差(ΔP b)以及气泡的表面积随浓度的变化Fig.9 Change ofΔP m,balanced diあerential pressure(ΔP b)and surface area(A)of bubbles formed by SDS solutions with diあerent concentration

图10 由不同浓度SDS溶液所形成的气泡在0.3 s内气泡表面积的扩大倍数Fig.10 Expanded multiples of surface area of bubbles formed by SDS solutions in 0.3 s

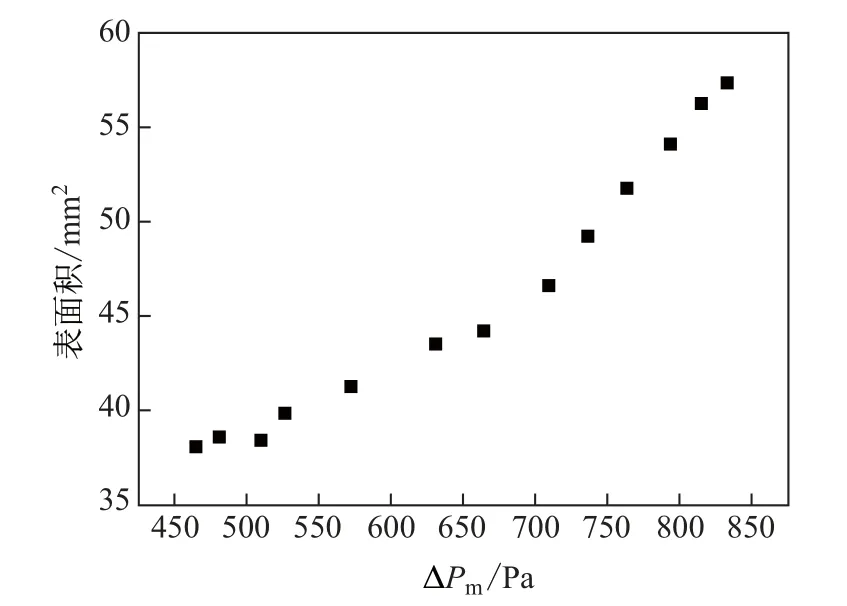

SDS溶液形成气泡的表面积随ΔPm的变化如图11所示.可以看出,当ΔPm越小时,SDS溶液生成气泡的表面积也越小,且当ΔPm=664.7 Pa时,气泡表面积随ΔPm的变化关系出现拐点.因此,通过测定不同浓度、不同溶液所生成气泡快速长大前的ΔPm,就能为判断溶液是否容易形成气泡提供依据,并对气泡的大小进行预测.

图11 由SDS溶液所形成气泡的表面积随ΔP m的变化Fig.11 Changes of surface area withΔP m of bubbles formed by SDS solutions

5 结束语

本研究设计了真球气泡法表面张力测定装置,测定了25°C时SDS溶液的表面张力,探讨了气泡突发长大机理.研究结果显示:①25°C时,SDS溶液表面张力与浓度的关系可以通过γ=72.7-1 847.41 ln(1+2.24c)来计算,通过与文献值比较,本方法的测定结果准确、可靠;②当气泡内外压差达到临界值ΔPm时,气泡在0.3 s内突发长大数十倍,内外压差骤降90%以上,ΔPm随SDS溶液浓度的增加而降低;浓度越高,溶液的表面张力就越小,形成的气泡也越小,越容易形成气泡.ΔPm的大小可作为判断溶液起泡性能及预测气泡大小的依据,为研究起泡剂溶液的发泡性能提供了新的思路.