埕岛极浅海油田高速高效开发调整关键技术

束青林,张本华,高喜龙,张伟丰,王志伟,刘衍聪,张在振

(1.中国石化胜利油田分公司油气开发管理中心,山东东营 257000;2.中国石化胜利油田分公司海洋采油厂,山东东营 257237;3.中国石化胜利油田分公司油气销售中心,山东东营 257000;4.中国石油大学胜利学院,山东东营 257061)

渤海湾区域海岸线长达1 152 km,分布着辽河、冀东、大港、胜利等多个油田,预测区域远景石油资源量达30×108~40×108t。辽河、冀东及大港油田极浅海水深通常为0~10 m,均采用人工岛的开发方式。渤海油田采用平台采油开发模式,且在“十二五”期间实施了中高含水期大规模加密调整[1-2]。胜利油区埕岛油田跨越陆地、滩涂、极浅海及浅海区域,自1988 年发现以来,已累积探明石油地质储量超过4×108t;采用平台采油与陆地集输处理相结合的特殊开发模式,于1993年开始投入开发并建成了中国第1 个百万吨级极浅海油田[3],2000 年产油量达217×104t。埕岛油田作为“九五”期间采用18~30 个小层合采、400~500 m 井网少井高产、简易平台采油及半海半陆油气集输处理相结合建成的200万吨级极浅海大油田,进入“十五”中高含水开发期后表现出层间矛盾凸显、海工配套不能满足油田持续稳产上产要求等问题,产量在3 a间减幅率达到了7.37%,生产形势极为严峻,急需开展海上开发调整。埕岛油田储量规模大、地面环境及开发方式特殊,其油藏地质、钻采工艺、集输系统及海工方面技术配套尚属空白,且中外海上油田尚无大规模调整先例。目前存在的主要问题有:①油藏描述精度有待提升。早期地震资料品质差,仅根据地震反射特征对主力砂体展布进行了追踪描述,超过1/3 的薄层储量未落实。后期双检资料品质有了大幅改善,但陆上密集井网条件下的主流储层预测手段仍难以满足海上大井距条件下的储层精细描述要求。②复杂水淹区剩余油定量预测难度大。对研究区馆上段18~30 个小层合采开发方式下形成的复杂水淹剩余油分布规律缺乏系统研究。③对于钻完井工艺及注采工艺不适应问题,未形成有效的配套支撑。④大规模调整后,半海半陆集输系统需进行整体改进提升,以解决油气水处理能力不足、集输管网扩容难、平台设计剩余寿命期短等工程难题。

以上问题的解决是保障海上层系细分井网加密大规模调整成功实施、实现埕岛油田持续上产稳产的关键[4]。“十一五”以来,针对暴露出的瓶颈性问题,创新攻关形成了配套关键技术,统筹优化了调整方案整体布局,实现了中国极浅海油田首次规模整体调整,成功扭转了产量下滑态势并保持持续上产。

1 区域地质概况

埕岛油田位于山东省东营市东北部、渤海湾南部的浅海海域,水深为2~20 m,南距海岸线为11.7 km,区域构造上位于渤海湾盆地埕宁隆起带埕北低凸起的东南端,济阳坳陷与渤中坳陷的交汇处[5-6]。埕北低凸起呈NW 向展布,四周被生油凹陷环绕,为在前新生界基底背景之上发育的大型潜山披覆构造带。其自下而上发育太古界、古生界、中生界、古近系、新近系及第四系平原组[7]。受多期构造运动影响,发育多个区域性角度不整合,形成了现今的复杂地层格架[8]。油源分析及综合研究结果表明[9],来自周边凹陷烃源岩层的油气运移至此,形成了多套含油层系、多种油藏类型的复式油气聚集[10]。主力含油层系为新近系馆上段,油藏埋深为1 200~1 700 m,储层为典型的曲流河沉积[11],成岩作用弱,平均孔隙度为33.8%,渗透率为500~2 000 mD,单砂体厚度为2~17 m。据高压物性分析资料表明,地层原油密度平均为0.896 9 g/cm3,地层原油黏度平均为64.8 mPa·s。受构造及岩性双重控制,披覆构造高部位以构造油藏为主,披覆构造腰部发育岩性-构造油藏,翼部则主要为构造-岩性或岩性油藏[12]。

2 高速高效开发调整关键技术

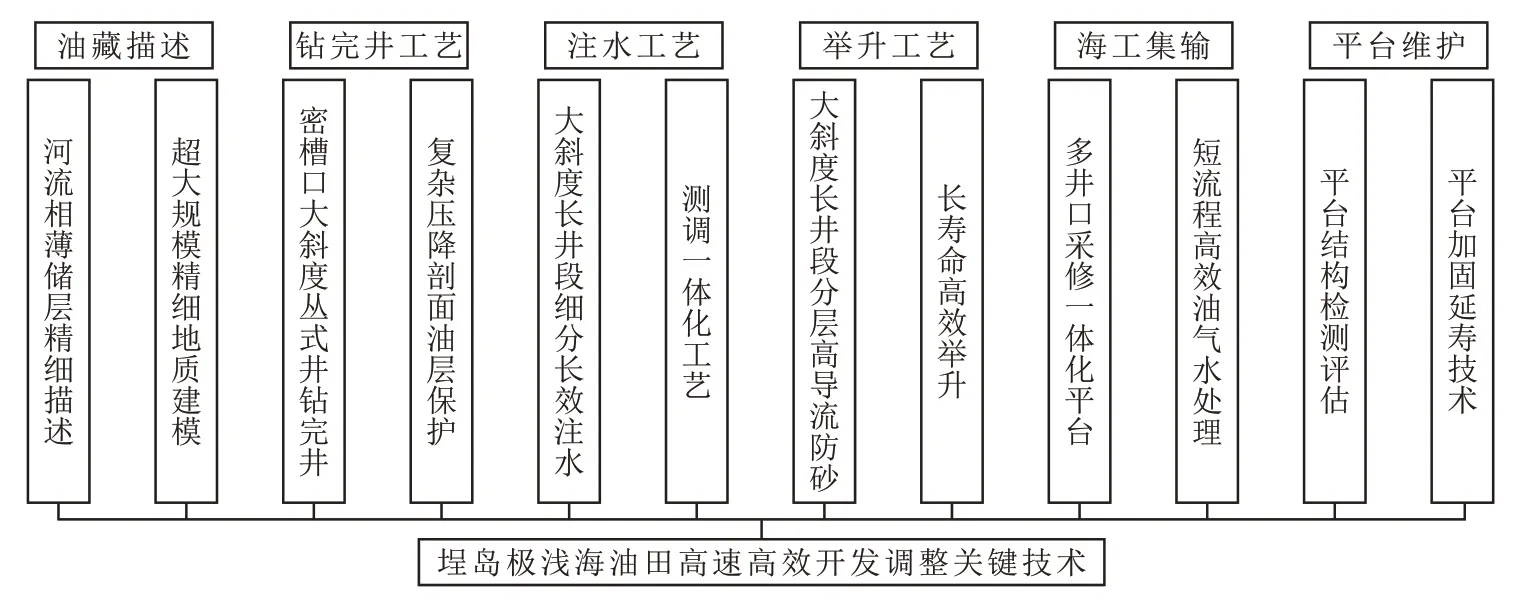

在中国石化集团公司及胜利油田分公司“加大海上做增量”战略部署引领下,围绕制约海上持续发展的关键难题,坚持以问题、效益为导向,针对中国首例极浅海大油田的地震资料、地质特征、钻完井工艺、注水采油及举升工艺、地面海工的特殊性,历经十多年技术攻关及推广配套完善,创新了支撑极浅海油田中高含水期高速高效开发调整的6个方面12项关键技术(图1)。结合行业发展趋势及研究现状,重点对具有创新意义的主导性关键技术进行简要论述。

2.1 河流相薄储层精细描述及超大规模精细地质建模技术

2.1.1 河流相薄储层精细描述技术

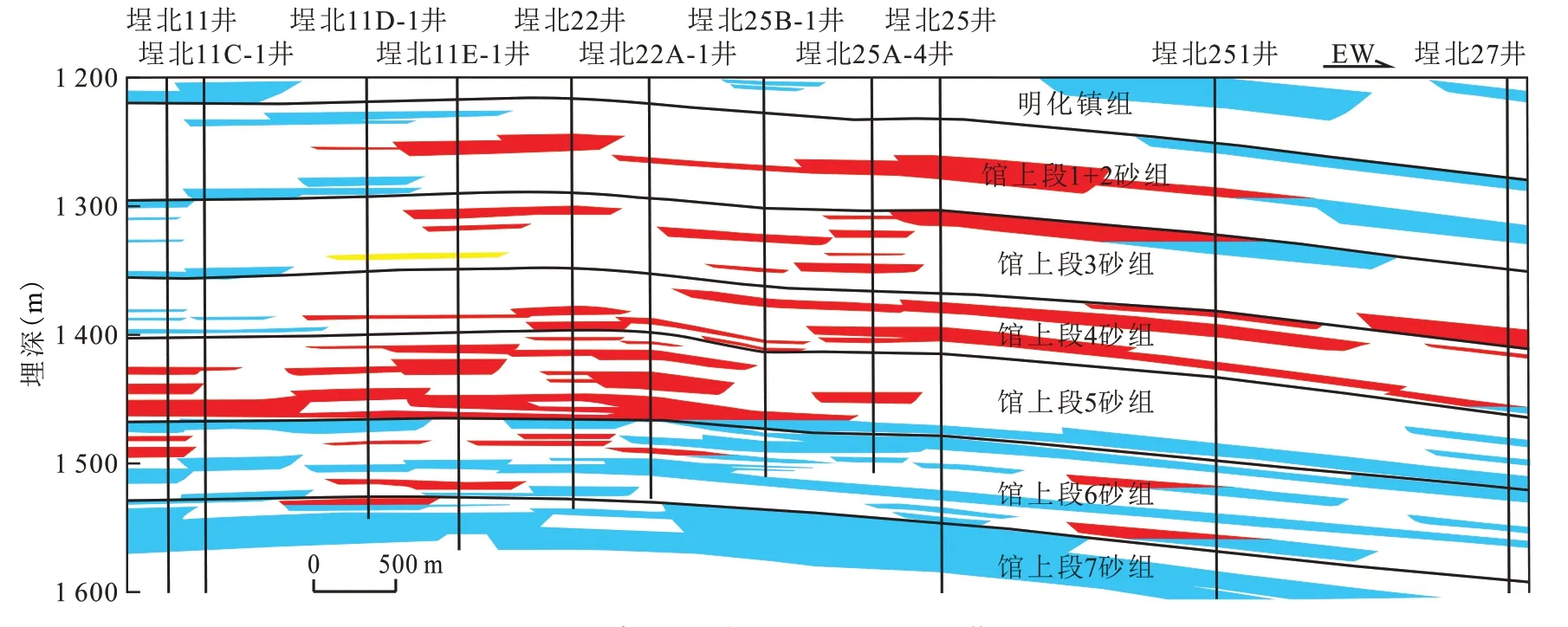

埕岛油田馆上段高弯度曲流河沉积可以划分为7 个砂组32 个小层(图2),其沉积速率高、相变快、期次多,连通叠置关系复杂[13]。受黄河入海口极浅海潮汐、淤泥、海水等复杂条件影响,海底鸣震、虚反射严重,地震采集及一致性处理难度大[14]。在这种复杂的储层沉积结构下,常规地震资料中仅有64%的砂体具有地震响应,基于井-震标定的常规储层追踪描述方法难以实现对厚度为2~5 m 的薄储层进行描述。陆上油田密井网条件可以在一定程度上弥补地震资料分辨率不足的问题,而对于海上特殊的400~500 m 井网条件下的井间储层精细描述,则更多的依赖于高分辨率地震资料。中海油研究总院应用高分辨率VSP 资料改善三维地震资料分辨率,从而解决稀井网条件下河流相薄储层描述的难题。对比陆上油田及中海油渤海某油田,埕岛油田的储层沉积特征更为复杂,三维地震资料的主频仅约为32 Hz,且缺少VSP 资料,需探索更加有效的储层描述方法。针对以上问题,攻关形成了双检微分合并提高分辨率处理、分频多属性融合以及模型正演与分频遗传反演结合为主线的河流相薄储层精细描述技术序列。

2.1.1.1 双检微分合并提高分辨率处理

由于研究区的海水深度为2~20 m,由WS 向EN 方向水深逐渐增加,且东北部鸣震现象更加严重。海底电缆双检(水检和陆检)地震勘探可以采用水检与陆检资料求得海底反射系数[14-15],并根据反射系数构建水检与陆检的最佳组合,从而达到压制鸣震干扰的目的[16]。常规合并方式是在压电检波器和速度检波器波场一致的假设前提下,基于能量匹配后直接合并[17],对鸣震压制效果并不理想(图3a),且会在一定程度上造成有效波损害[18]。根据海底电缆水检和陆检的特性,通过先求取准确的海底反射系数,再选取合适的混波系数构建混波公式求取地下反射系数,以实现水、陆检混波计算压制鸣震,进而采用最小平方预测反褶积来消除剩余鸣震,达到彻底压制鸣震的效果。在此基础上进一步开展叠前去噪、振幅补偿、剩余静校正、面元均化、叠前时间偏移等处理,获得了研究区高精度的双检微分合并叠前时间偏移地震资料(图3b)。

图1 埕岛油田高速高效开发调整关键技术系列Fig.1 Key technologies for high-spead and high-efficiency development adjustment of Chengdao Oilfield

图2 埕岛油田馆上段近EW向油藏剖面Fig.2 Cross-section of upper Guantao Formation in Chengdao Oilfield near E-W direction

图3 埕岛油田双检微分合并提高分辨率处理前后地震剖面对比Fig.3 Contrast of seismic cross-sections before and after increasing resolution with double detector technique on Chengdao Oilfield

2.1.1.2 分频多属性融合及模型正演与分频遗传反演结合

针对双检微分合并提高分辨率处理后的地震资料主频相对较低、分辨率不足的问题,应用基于角度数据能量均衡化的保幅拓频处理方法[19-20],提高叠后地震数据的整体分辨率,有效频带拓宽为25 Hz,对砂体边界的刻画更为准确,同时纵向分辨精度达到10 m,但稀井网条件下的测井约束反演精度仍不能满足储层预测要求。针对河流相储层沉积特征,以曲流河储层定量构型模式为指导,探索基于地质层控、地震相控,应用连续小波变换数学算法进行地震资料频谱分解,借助智能学习技术强化井-震结合的算法,研究应用分频多属性融合及分频遗传反演技术[21-24],实现稀井网条件下的曲流河储层分级预测及薄储层定量刻画。

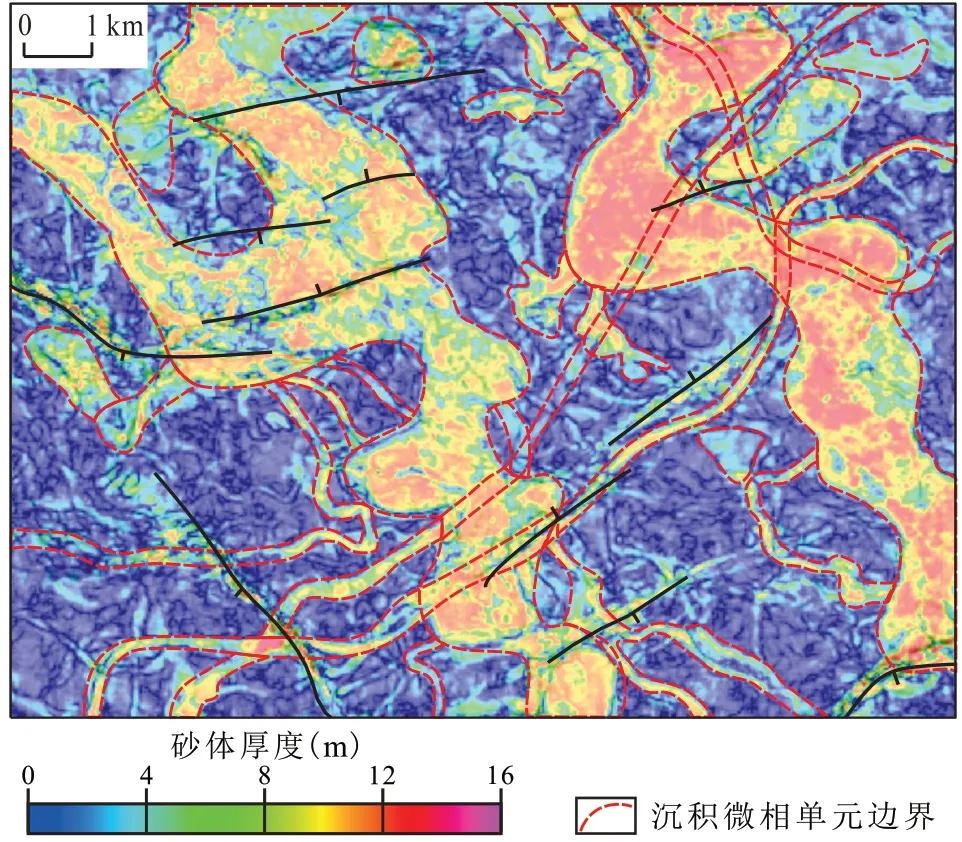

分频多属性融合识别复合曲流带 研究区砂体厚度差异大,平均约为4 m,最大厚度约为20 m,砂体厚度远大于地震数据的调谐厚度。在利用正演模型分析各分频地震数据调谐厚度的基础上,以20和40,25和50,30和60 Hz的“倍频”重构原则,融合重构得到不同的地震数据体。对比结果显示,原始地震数据体部分钻井的砂体厚度与振幅属性响应无明显关系或存在矛盾,而重构地震数据体的地震属性与钻井砂体厚度之间的相关性具有极大改善,其中25 和50 Hz 重构地震数据体的均方根振幅与砂体厚度的相关系数达0.793,且振幅属性高值区的连续性更好,更客观地刻画出砂体的分布。根据分频地震属性,结合已钻井的沉积相解释结果,在沉积模式指导下,整体预测研究区馆上段主力小层复合曲流带分布,结果表明砂体边界刻画准确,对5 m以上砂体预测的平均相对误差仅为4%(图4)。

图4 埕岛油田分频多属性融合识别复合曲流带Fig.4 Meandering river sediment distribution according to frequency division and multiple attribute fusion in Chengdao Oilfield

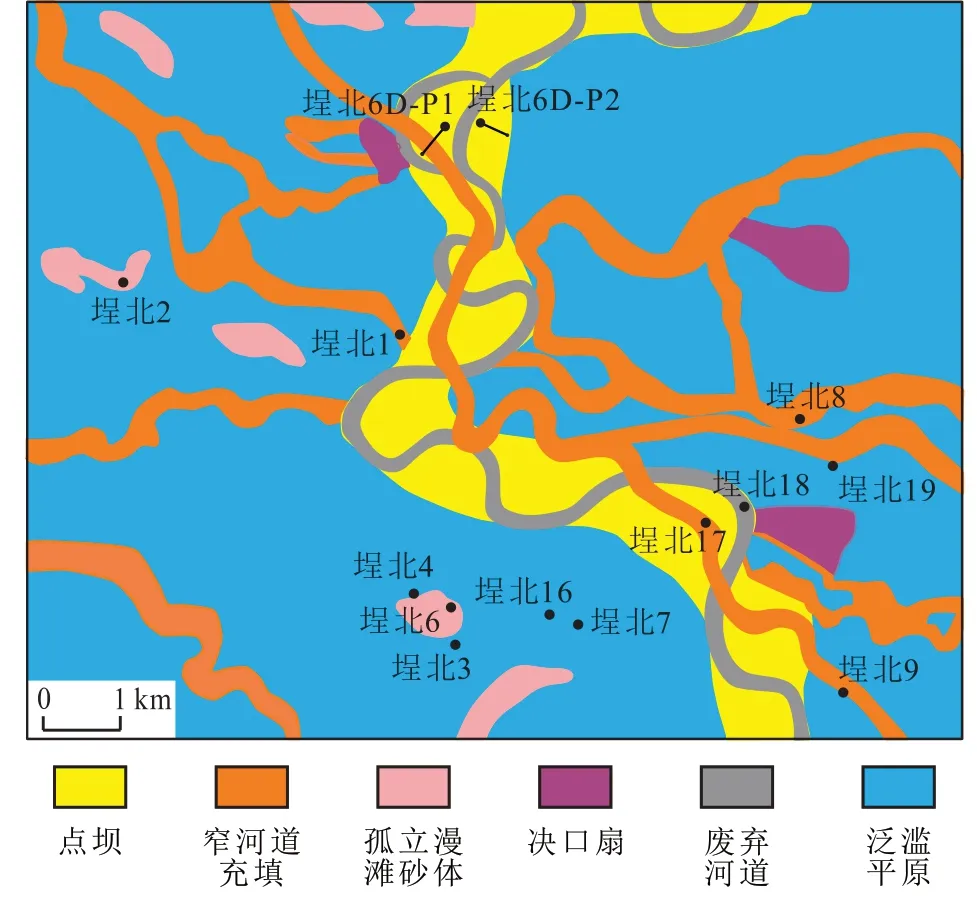

模型正演与分频遗传反演结合识别单一曲流带 复合曲流带是多个沉积微相的复合体,为进一步剖析复合曲流带的储层内部构型,探索应用分频多属性融合、模型正演与分频遗传反演结合的单一曲流带识别方法。在分频属性初步识别单一曲流带边界规模的控制下,通过井-震结合并充分利用分频属性与分频遗传反演的河道边界信息,利用横切河道的分频遗传反演剖面进一步识别河道边界,从而更加准确地识别单一曲流带边界。分析结果表明,分频遗传反演结果对识别厚度大于5.0 m 砂体的平均相对误差小于2%,厚度为2.0~5.0 m 砂体的平均相对误差为5%,厚度小于2.0 m 砂体的平均相对误差为7%,整体准确率较高。根据曲流河现代沉积模式及点砂坝与废弃河道的沉积序列,结合钻井资料,利用经验公式估算出点坝的跨度,为点坝的识别起到规模控制作用。然后,应用模型正演和分频遗传反演剖面识别废弃河道发育位置,结合地震属性及砂体厚度分布特征,完成研究区废弃河道及点坝的识别,描述结果与点坝沉积模式及定量储层构型模式相符,有效指导了研究区剩余油分布研究及开发策略优化(图5)。

图5 埕岛油田馆上段36砂组复合曲流带展布及储层构型刻画Fig.5 Meandering river sediment distribution and reservoir structure characterization of Upper Ng36 Member in Chengdao Oilfield

2.1.2 超大规模精细地质建模技术

基于河流相薄储层精细描述,针对河道砂油藏地质建模、剩余油分布预测、开发调整策略优化等难题,开展埕岛油田超大规模建模、数模一体化技术攻关。通过应用斜井空间归位、网格合理划分、相控储层建模、多方向变差函数分析及分区带饱和度模型建立等方法[25],解决了纯油区、油水过渡带、水区之间饱和度模型界定的难题,建成了中国首例、1 800 万节点、96 km2、覆盖3.0×108t 探明储量的具有自主知识产权的超大规模三维地质模型(图6)。在精细地质模型的基础上,开展数值模拟技术应用,分阶段进行精细开发历史拟合,落实单砂体油水分布及不同开发阶段剩余油分布[26],为整体开发调整及统筹布局落实了资源基础。

图6 埕岛油田分区带模拟法多层叠合饱和度模型Fig.6 Congruent saturation model of Chengdao Oilfield according to subdivided zone simulation

应用超大规模精细地质建模及数模一体化技术成果,为埕岛油田9个开发单元的剩余油分布、层系井网调整部署及方案优化决策对比提供了依据。细分加密后由1 套层系开发细分为2~4 套,单个开发单元油层数从18~30 个简化为4~8 个,油层有效厚度从30.7 m 减少为14.2 m,注采井距由450 m缩小至300 m,水驱储量控制程度由68.5%提高至96.3%,注采对应率由71.7%提高至90.2%。结合平面水淹特征,新油井均部署于滞油区及分流线上,投产初期含水率平均比周围老油井低35%,产油量高15 t/d,平均单井增加石油可采储量7.1×104t。

2.2 密槽口大斜度丛式井钻完井及复杂压降剖面油层保护工艺

密槽口大斜度丛式井组的整体加密调整给钻井设计和作业带来诸多技术挑战[27]。受海上钻井空间限制,钻井施工井槽密集(1.6 m×1.8 m)、辐射范围大(纵向1 500 m×横向3 000 m)、浅层造斜点浅(90~150 m)、磁干扰强,在原有密集井网内再实施加密井,三维绕障、套管下入及固井均存在较大难度。针对以上钻井施工难点,从三维绕障防碰、油层保护及固完井质量3 个方面,配套集成了海上特色密槽口大斜度丛式井钻完井配套工艺。

2.2.1 密槽口大斜度丛式井钻完井工艺

密槽口大斜度丛式井的钻井施工关键是做好钻井轨迹优化以及与老井的防碰控制。在建立地下复杂钻井轨迹三维模型的基础上,以最优化进尺、最安全距离、最小施工难度为目的,根据井组整体加密钻井靶点进行空间轨迹初步模拟,再通过开展井组井轨迹最近距离扫描、分离系数扫描的双重控制,对钻井模拟轨迹进行风险点优化,进而保障超小间距超密集丛式井组直井段和斜井段的安全实施[28]。应用该技术有效保障了高密度丛式井组的安全施工,研究区M 丛式井组36口井实现了空间距离在10 m 以内的小间距防碰绕障,顺利钻达油气储层,实现了地质设计目的。

通过配套完善三维绕障防碰技术、大尺寸超浅层定向及以机械式全通径漂浮接箍系列工具为支撑的大位移井钻井、固完井技术,实现了海上高密度大斜度丛式井的高质高效实施,加密调整井钻井防碰成功率、固井质量合格率均保持在100%。

2.2.2 复杂压降剖面油层保护工艺

埕岛油田馆陶组储层疏松,黏土矿物中高岭石含量达79.2%,其次为伊/蒙混层,含量为11.5%。中高含水期油层亏空严重,各油层压力不均衡,最大压差达9 MPa,平均压降为5 MPa,这种复杂压降剖面导致高压层易发生井喷,低压层泥浆漏失严重,常规钻井液会导致储层伤害严重,加密调整钻井施工及油层保护难度大。通过应用抗压稳定剂实现复杂压降剖面油层的理想暂堵充填,形成无黏土钻井液体系,在钻开油气层后快速形成优质泥饼,提高钻井液的地层封堵(地层承压强度≥7.0 MPa、滤失量降低率≥20%)和储层保护能力(渗透率恢复率在90%以上),改善了多层复杂压降剖面油层的保护效果。

抗压稳定剂是一种主要利用独特界面化学封闭作用机理,实现集多种优良性能于一体的钻井液前沿性新技术。该技术通过利用特殊聚合物处理剂,实现自适应封堵岩石表面较大范围的孔喉,在井壁岩石表面形成致密抗压封堵薄层,有效封堵渗透性地层和微裂缝泥页岩地层。将改性的惰性、活性材料和胶束聚合物按照4∶5∶1的比例进行有机复合,再经过特殊工艺处理,研制成适用于埕岛油田馆陶组疏松砂岩钻井的抗压稳定剂。通过对抗压稳定剂粒度分布进行方案配方分析(图7),优化后的粒度分布曲线与油保基线最为接近,说明暂堵剂粒度分布与储层孔喉尺寸分布十分接近,理论上具有最佳封堵效果,实现了暂堵剂的理想充填。对比无暂堵剂、单一暂堵剂及理想充填3 种钻井液配方污染后的岩样渗透率恢复率可以看出,理想充填的岩样渗透率恢复率达84.6%,而单一暂堵剂仅为73.4%,油层保护效果得到显著提升。承压实验分析结果表明,该稳定剂可以在井壁外围形成保护层,使钻井液与地层完全隔离,最大承压达14.1 MPa,具有良好的井壁抗压稳定性能,从而解决了多套油层压力不均衡给钻井施工及油层保护带来的技术难题。

图7 埕岛油田馆陶组基于抗压稳定剂的理想充填钻井液优化Fig.7 Optimization of ideal drilling fluid based on pressure stabilizer for Guantao Formation of Chengdao Oilfield

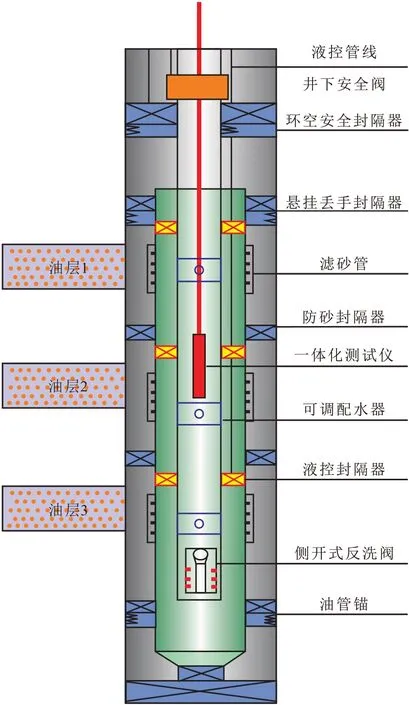

2.3 大斜度长井段细分长效注水及测调一体化工艺

因作业成本低廉,陆地采油厂的注水井普遍采用化学防砂、悬挂式注水管柱,且管柱蠕动严重,封隔器寿命短,防砂有效期平均为2~3 a;采油井利用砾石充填为主导的防砂技术,有效期平均为2.5 a。海上井斜大、井段长、层段多,细分注水及均衡防砂难度大,作业费用是陆上的几十倍。针对注水井研发了由机械挂滤防砂、锚定悬挂、平衡式防蠕动注水管柱组成的配套工艺,该配套工艺抗蠕动性能好,有效期长达5~8 a,并研发配套了测调一体化工艺,实现了高效定量配注(图8)。针对采油井研发了分层高密实充填高导流防砂、宽流道电泵举升等主导工艺技术,防砂有效期由3.5 a 提升至5 a 以上,实现6 MPa 生产压差提液不出砂,大幅减少修井工作量,实现了高效、长效注水及举升。

图8 细分注水及测调一体化管柱示意Fig.8 Schematic of integrated string for zonal water injection,measurement and adjustment

2.3.1 大斜度长井段细分长效注水工艺

目前在中外细分注水工艺的应用已较为成熟。国外油田已由开发初期的定压注水向定量注水转化,中国自21世纪开始研发桥式偏心分层注水和高效测调联动分层注水配套技术。受地面条件及注水工艺限制,中海油海上油田、埕岛EDC 合作区及调整前的埕岛油田均采用笼统注水方式。埕岛油田馆上段油层多、油层间跨度大(50~500 m)、储层非均质性强,进入中高含水期后,笼统注水开发的弊端逐步显现,水驱动用储量小、水淹状况复杂,采油速度较低,精细分注是改善油藏整体开发效果的有效手段。针对埕岛油田油藏储层成岩作用弱、注水管柱斜度大、油层跨度大、分层多等难题,发展了防砂、分层注水一体化注水技术,研究应用了大斜度长井段细分长效注水工艺。

分层防砂管柱采用大通径、悬挂、锚定、平衡式结构设计,方便注水管柱配套的同时,满足海上多油层分注长效防砂需求。通过在原注水管柱底部增加平衡封隔器,使管柱整体受力平衡,7 in 套管内10 MPa 注水压力下,正注反洗状态管柱由于活塞效应造成的蠕动量减小为接近0,解决了海上注水井防砂管柱锚定不牢的问题,大幅延长管柱有效期。

多级细分注水管柱的关键是能够满足易解封、防蠕动的长效封隔器。常规水力压缩式封隔器要整体解封,3—5级细分封隔器解封力分别要超过24和40 t,作业解封难度大,且存在易蠕动、密封性差的问题。通过研究液缸式密闭防蠕动长效封隔器,采用双胶筒结构,使用软锚定对管柱进行锚定,增加锚定胶筒提高封隔器防蠕动能力与密封可靠性,防止管柱检修时的遇卡问题,具有停注不解封,防止停注层窜的特点,实现了一次泄压所有封隔器同时解封,封隔器验封合格率由71%上升至90.2%。

2.3.2 测调一体化工艺

水井测调目的是通过测试注水井的注水状况,进行层段注水量调节,实现准确的定量调配。陆上注水井的测调及验封工作存在工艺繁琐、工作量大、成功率低、占用时间长、成本高等一系列问题,且分层注水层段合格率平均不足60%。为实现海上“分得细、测得快、调得准”的精细注水目标,攻关研制了测调一体化工艺管柱及相关配套工具,形成由同通径空心可调配水器、一体化测调仪及一体化验封器组成的一套完善的注水井测调一体化工艺。

截至2019年注水井测调一体化工艺已应用225井次,最大井斜为73°,最多为7层段,测调成功率达98.1%,平均单井测调时间由3 d 缩短至8 h,层段合格率由56.3%提高至86.7%。水井细分率由30.3%提高至73.6%,水驱动用程度由63.0% 提高至91.2%,取得了良好的应用效果。

2.4 大斜度长井段分层高导流防砂工艺

开展低压储层伤害机理研究,集成深部解堵、长效稳砂、高密实充填、高渗透筛管等4项工艺为核心的大斜度长井段分层高导流防砂工艺,建立了地层到井筒的高渗流通道。

2.4.1 氮气泡沫负压返排深部解堵工艺

针对埕岛油田研发了油水井自推进式氮气泡沫负压返排免投捞装置,将氮气泡沫注入近井地层后迅速放喷产生强携带能力排出地层堵塞物,以达到解除近井地带污染的效果。液氮释放后靠负压将装置举升至井口捕捞器,二次灌装液氮后重复使用,具有见液面后自推进、免打捞施工、反复使用、成本低廉的特点。该装置可在5~8 MPa 大负压下多次快速返排解堵,解堵半径由2 m 提高至3.5 m,油井表皮系数由11.2降至2.2。

2.4.2 长效稳砂工艺

研发了高分子支链状阳离子聚合物静电网络抑砂剂。该抑砂剂通过分子间力和氢键力等作用,吸附于砂粒之间的矿物表面,提高油层砂粒桥接作用,抑制和阻挠砂粒运移,从而起到稳砂、抑砂作用。

2.4.3 高密实充填工艺

采用全井高速水充填提高炮眼和环空的充填质量,减少微粒运移堵塞炮眼和筛套环空。优化高速水充填防砂集成管柱,将单信号筛管改为双信号筛管,油层之间安装盲管改为安装防砂管,防砂管底部设计沉砂桥塞,确保油套环空充填密实。优化充填防砂泵注程序,通过提高冲管外径与筛管内径的比值、控制套管返出液量、阶梯排量挤压测试、多段塞式泵入等方式,有效降低形成“砂桥”几率,提高高速水充填防砂效果。

2.4.4 高渗透筛管工艺

研发了精密高渗透筛管滤砂管。其结构从内到外由基管、复合防砂过滤套、不锈钢外保护套等组成,具有挡砂孔隙加工精度高、过流面积大、防堵塞能力强、抗弯曲、抗拉能力强的特点。

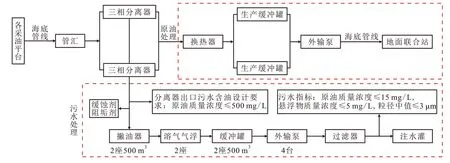

2.5 短流程高效油气水处理技术

埕岛油田采用半海半陆的油气集输开发模式,早期平台产出液经中心平台预分水后,输送至陆地联合站进行集中脱水处理,中心平台分离出来的部分污水就地处理达标后回注地层。海上水处理存在的主要难点有:①原油含蜡、胶质含量高(30%)、油水密度差小(930 g/cm3)、黏度高(20 ℃条件下为500 mPa·s),油水乳化严重,分离难度大,常规的旋流-气浮的污水处理工艺不能满足油藏注水水质指标要求(注入水含油量≤15 mg/L,悬浮物含量≤5 mg/L,粒径中值≤3 μm)。②海上平台空间受限,传统的陆地大罐沉降脱水及水处理工艺流程过长,单体设备体积较大,不适用于中心平台。③高含水期中心平台分水能力小,高含水原油只能采用外输上岸处理后回调海上中心平台回注的方式,大量污水的循环调用增加了系统能耗。随着埕岛油田的产能扩建,海上日采出液量由1.6×104m³增至5×104m³,将超过联合站3.4×104m³的污水日处理设计上限。针对水处理能力严重不足,制约海上可持续发展的瓶颈问题,从油气水高效分离、水质改善、系统能耗降低及处理能力提升等关键环节,攻关形成了海上短流程高效油气水处理技术。该技术将高效破乳剂与高效分离设备有效结合,采用三相分离器,进行高效油气预分离、高效水洗油水分离及填料聚结强化油水分离3个步骤实现油气水的高效分离(图9)。

2.5.1 高效油气预分离

三相分离器入口采用外置式旋流入口结构,使大部分伴生气由于离心作用而脱除,降低分离器内部的气相负荷。提高溢油堰板高度,采用两腔结构,使三相分离器油水相所占的体积上升至93%,设备容积利用率提高至83.8%,液相的相对停留时间延长,为油水聚结、沉降分离扩大了空间,提升了设备的处理能力,且避免了油气扰动产生泡沫,消弱段塞流的影响。

2.5.2 高效水洗油水分离

经高效油气预分离后,三相分离器的油水混合液入口采用前置分布管形式,增加布液面积,稳定细化液流。分布管布置在容器前端下部的水层中,利用含破乳剂的活性水进行“水洗”原油,消除段塞流进入分离器后造成的液面波动,大幅降低平台振动和段塞流对分离效果的影响,提高了油水的分离效率。

2.5.3 填料聚结强化油水分离

针对经油气预分离、油水分离后混合液含砂量大的特点,采用防砂蛇形斜板“V”字结构,通过合理控制斜板角度、间距及波形,以达到防止砂堵、提高剪切破乳效率的作用。针对油水分离难度大的特点,在三相分离器内设置3组高效分离填料,大幅提高聚结、分离效果,同时快速稳定流场和均布液流。

处理后出口水中含原油质量浓度由原来的1 500 mg/L 降低至500 mg/L 左右,提高了一级分离器的出水水质,海上就地分水量由0.89×104m³提升至2.8×104m³,分水量提高70%,处理流程较陆上大罐沉降及水处理缩短了三分之二,解决了平台污水外输15 km上岸处理的长流程能耗问题,中心平台外输干压平均下降0.5 MPa,解决了海上水处理的难题。

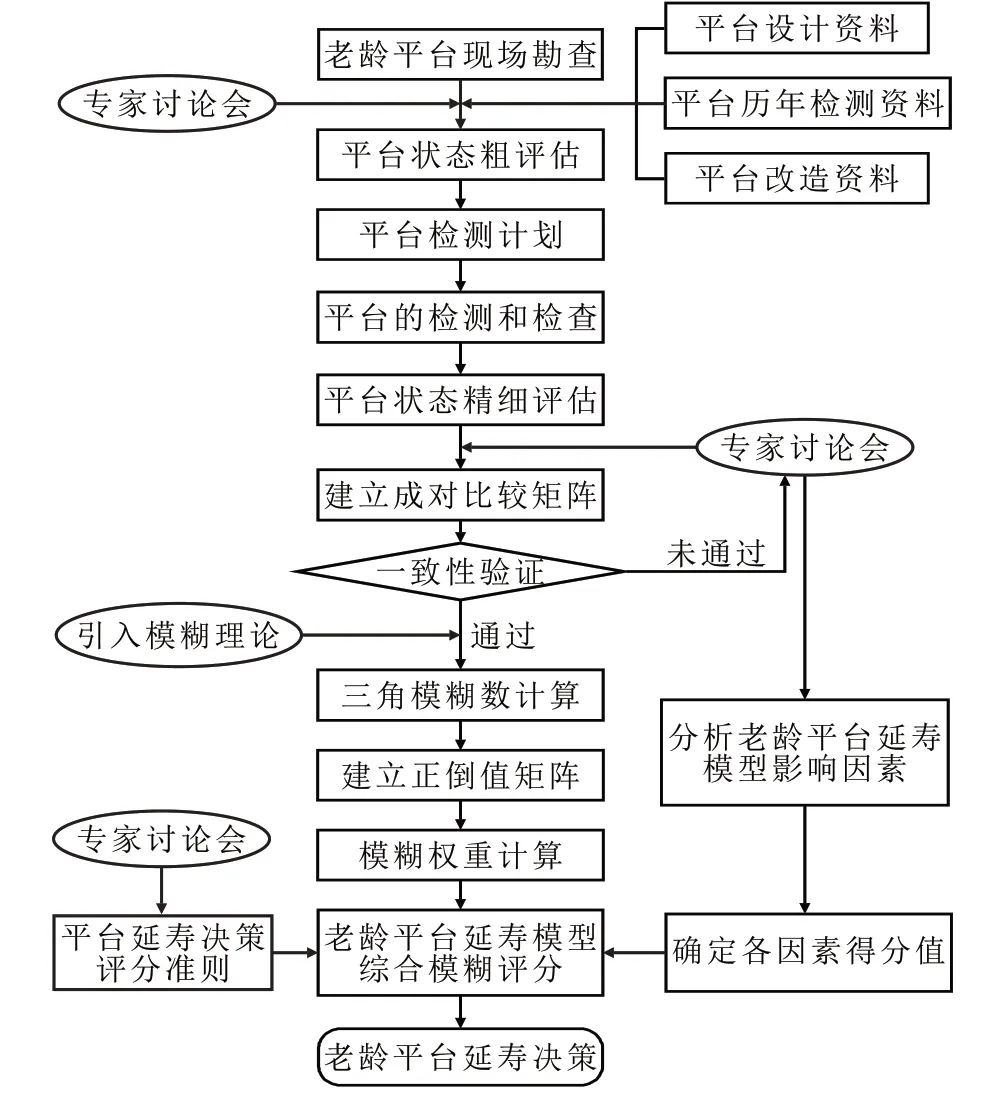

2.6 平台结构检测评估及加固延寿技术

海上固定平台超龄服役问题大量存在[29-30]。国外学者应用剩余极限强度评估法、非线性有限元法计算海洋环境下平台寿命,并应用于北海和墨西哥湾油田[31]。中国高校及油公司自20 世纪90 年代初开展了平台结构检测、寿命预测及维修等攻关研究,目前已形成一套较为完整的技术体系。胜利极浅海工程地质和环境条件复杂,采油平台设计寿命仅为15 a,至2015 年50%以上的平台到达设计寿命,平台寿命期短成为了制约采收率提升的关键。针对大量海洋平台超期服役带来的安全风险增大、期末采出程度低等问题,围绕海工设施延寿开展了结构检测、安全评定、维修改造、海底管线监测防护及平台海冰灾情预警等安全保障技术研究,构建了极浅海环境平台结构检测及延寿服役的技术体系,已完成海上40座平台的维修加固,从根本上解决了平台寿命对油藏开发的制约问题。

图9 埕岛油田中心平台短流程高效油气水处理技术Fig.9 High-efficiency oil-gas-water treatment process for the central platform in Chengdao Oilfield

2.6.1 平台结构检测评估

对于浅海导管架平台而言,平台结构的强度主要取决于平台构件(空心钢管和焊接管节点)结构的强度,其中海洋平台的失效主要是由于平台管节点失效导致的。平台管节点在发生疲劳破坏时,裂纹一般是沿着焊缝处产生和扩展。通过建立海洋平台管节点焊缝结构裂纹的高精度参数化模型,基于该模型建立有限元分析,精确评估管节点焊缝周围的应力值,进一步结合实验测试分析海洋平台结构在静力失效、高温失效和冲击失效的失效机理和失效模式,进而建立平台结构疲劳与断裂评估方法。

研究结果表明,海洋平台管节点结构在温度升高至临界温度后会被迅速破坏,节点的失效主要表现为主管的塑性破坏。平台管节点结构在冲击荷载作用下具有较好的塑性变形能力,破坏形式主要表现为主管壁上的塑性铰线破坏。同时平台焊接管节点在冲击载荷作用下所承受的最大冲击载荷明显高于静载荷作用下所能承受的极限载荷值。最后,通过开发有限元网格自动建模软件,在考虑焊缝形状和尺寸对热点应力大小影响的同时,预估疲劳裂纹萌生位置和扩展速度,从而实现平台剩余寿命的定量预测。

利用这种产生的裂纹焊接管节点网格,结合J积分和裂纹尖端位移外推插值法,可计算得到管节点的应力强度因子值(SIF)。为了验证有限元模型分析结果的精确性,首先利用节点疲劳实验结果得到的SIF 值,验证有限元计算模型计算SIF 的可靠性。对比发现,研究提出的带裂纹管节点的有限元计算模型可较为精确地模拟计算裂纹最深点的SIF值。分析结果均表明,疲劳裂纹扩展过程中裂纹最深点的SIF 值持续增加,说明裂纹越来越趋向脆性断裂。根据断裂力学理论,当SIF 值超过材料断裂韧度时,节点将发生脆性断裂破坏。

2.6.2 平台加固延寿技术

从影响平台服役状态的工程因素、结构因素、荷载因素和风险因素共4 个维度进行分析和调整,构建层阶结构,引入凹陷因子、裂纹因子、腐蚀因子以及冰荷载因子对影响因素进行合理量化,建立海洋石油平台延寿决策评分准则;采用逻辑运算计算综合评分,并基于延寿决策参考表确定平台延寿基准期,建立了平台延寿决策模型(图10)。结果表明,该模型可以更精细地描述平台的动态经济寿命,其决策的主要过程是基于对平台服役状态的评价,确定各影响因素权重,确立延寿评价准则,最终确定平台延寿决策。

图10 平台延寿决策模型结构流程Fig.10 Flow chart of decision model for platform life extension

2.6.2.1 平台服役状态评价

通过平台现场勘查,结合平台设计、历年检测以及工程改造等相关资料,经专家组讨论制定检测计划,重点开展关键结构检测,完成粗评价。进而依据相关规定以及平台详细检测数据,完成包括从平台结构、工艺设施、安全控制三方面提出细化的评价结果。

2.6.2.2 确定影响因素权重

根据相应平台环境制定影响因素集,确定平台状态分级的1级因素集、2级因素集等。结合平台实际情况以及详细评价结果及专家意见,获得某一层次中影响因素的两两相对重要性,建立成对比较矩阵。统计各专家的成对比较矩阵后,采用三角模糊数来计算各专家综合意见,进而根据专家意见建立模糊正倒值矩阵,并采用几何平均模糊权重法计算模糊成对比较矩阵中各因素的模糊权重。

2.6.2.3 确立延寿评价准则

对于服役年限、疲劳裂纹、基础冲刷等可量化影响因素,评分准则通过数理统计、数值计算等方法直接给出量化值;对于难以量化的影响因素(如施工改造、材料劣化、意外损伤等),评分准则通过模糊语言、专家打分等方法来确定。最后,根据确定的平台延寿决策因素评分准则,在求出各评估因素的模糊权重后,采用迭代逻辑运算求出平台延寿决策综合总评分。

2.6.2.4 确定平台延寿决策

建立平台延寿模型决策参考表,根据决策模型的评判得分,对平台服役状态进行分级,确定平台延寿基准期限。由于平台服役安全状态包含太多不确定因素,延寿年限应该是一个动态的过程,考虑模型主要针对老龄平台进行延寿,其决策最长延寿年限为15 a。

3 应用效果分析

为扭转埕岛油田产量持续下滑的态势,针对极浅海特殊环境及半海半陆开发模式,从油藏描述、钻完井工艺、注水采油工艺、油气水处理及平台检测延寿等方面开展全面攻关提升。针对极浅海地震资料分辨率、信噪比低的问题,创新海陆过渡带双检微分合并方法,发明压制叠前大角度道集干涉的提频方法,地震资料主频提升13 Hz,频带拓宽25 Hz,分辨能力进一步提高,实现了针对曲流河沉积2 m 薄储层的精细刻画;应用智能学习及分频融合处理技术,开展河流相储层构型分级描述,精细刻画了复合曲流带内部砂体构型,整体提升了复杂河流相精细油藏描述水平。针对河流相沉积相变快、油水关系复杂的特征,应用多方向变差函数相控建模及分区带饱和度模拟方法,实现了3.0×108t 探明石油地质储量的超大规模精细地质建模及数值模拟一体化并行运算,为整体调整及统筹布局落实了油气资源基础;开展密槽口大斜度丛式井钻完井工艺配套攻关,形成高密度大斜度丛式井防碰、理想充填油层保护及大斜度井固完井技术,保障了钻井的高效实施;攻关大斜度长井段注水及举升关键工艺,研发了大斜度长井段细分长效注水及测调一体化工艺、油井大斜度长井段分层高导流防砂及长寿命高效举升工艺,水井有效期为5~8 a,测试效率大幅提升,防砂有效期由3.5 a 提升至5 a 以上,实现6 MPa生产压差提液不出砂,大幅减少修井工作量,实现了长效高效注水及举升;攻关形成了短流程高效油气水处理技术,将高效破乳剂与高效分离设备有效结合,提升海上就地分水量由0.89×104m³至2.8×104m³,实现平台污水处理能力和水质的双提升,大幅降低系统能耗,打破了海上水处理的瓶颈;通过构建海洋平台结构检测、安全评定及维修加固技术体系,实现了极浅海复杂地表环境老平台寿命期定量评价与延寿,充分解除了海工工程对油田开发的掣肘。

应用上述成果,开展以全方位整体提升为支撑的高效开发调整来打造产能增量,调整覆盖储量达2.0×108t,新钻井396 口,新增产能300 余万吨,采油速度由0.7%提高至1.6%,采收率由18.9%提高至39.8%,增加石油经济可采储量4 100 余万吨,成功扭转埕岛油田“十五”存量将下滑至年产能50×104t以下的被动态势,实现了15 a 持续上产稳产,2019年产油量达到336×104t(图11)。埕岛油田年产油量在胜利油田总产油量的占比由2007 年的8.3%提高至2019 年的14%,累积增产原油1 300 余万吨,原油单位完全成本控制在27 美元/bbl 以下,为胜利油区产量硬稳定做出了重要贡献。

4 结论

图11 胜利海上埕岛油田年产油量变化Fig.11 Annual oil production variation of Chengdao offshore oilfield in Shengli

极浅海整装油田的综合开发调整是一项大型系统工程,需要多学科协同攻关,克服多项技术难题。依托中国石化、胜利油田科技项目,在油藏描述、钻完井工艺、注采工艺、海工集输及平台维护等方面强化攻关研究,形成了成熟的极浅海大油田开发调整技术系列,主要取得了以下成果:①从提高叠前地震分辨率处理入手,基于相层双控沉积微相智能识别约束,形成了河流相薄储层精细描述方法,进一步提升了高弯度多期次曲流河沉积储层的精细油藏描述,并借助超大规模精细地质建模技术,实现了覆盖3.0×108t 探明石油地质储量的复杂水淹区油藏的精细地质建模。②针对海上大压差复杂压力剖面、高密度大斜度丛式开发井组在钻完井、注水及举升等方面的难题,攻关形成了密槽口大斜度丛式井钻完井、复杂压降剖面油层保护、大斜度长井段细分长效注水及测调一体化、大斜度长井段分层高导流防砂及长寿命高效举升等工艺,实现了优快钻进、长效高效注水及举升。③为实现高效海工、高效集输处理、高油藏采出程度,配套研发了采修一体化平台及短流程高效油气水处理等工艺,构建了滩浅海复杂环境平台结构检测评估及加固延寿技术,实现了高效、安全、绿色的地面系统配套。

目前河流相薄储层精细描述及超大规模精细建模技术已全面推广应用于胜利油区东部滩海地区同类型油藏的油田生产中,为河流相油藏高效开发提供关键技术支撑,取得了良好的实施效果。海上独具特色的钻完井及注采工艺、管网优化、短流程分水及海工延寿技术也成为中国首例极浅海油田开发系统配套案例,对中外同类型油田的开发调整具有重要的借鉴意义。

——北美又一种非常规储层类型