袋装水泥机器人自动装车系统设计及应用

华文孝 谢 赛

(长沙长泰机器人有限公司,长沙,410117)

0 引言

目前国内袋装水泥装车依然主要靠人工来实现,劳动强度大,现场粉尘大、环境恶劣,而且装车工人需要穿戴整齐的防护服,戴过滤式防护口罩,特别是夏天,高温高湿,工人苦不堪言,故采用自动装车设备代替人工,实现自动装车势在必行。

国外发达国家已有自动装车设备,国内也有一些企业模仿国外自动装车设备生产出类似设备,因国外发达国家规范了水泥运输车车型,所以运行良好,而国内未做相应规范,水泥运输车从平板车到农用车,种类多达几十种,自动装车设备无法满足现有需求。所以开发一种满足国内多种水泥运输车的袋装水泥自动装车系统,迫在眉睫。

1 国内外水泥装车现状

1.1 装车现场状况

为了便于装车,水泥灌装机布置在施工现场的二楼,将灌装好的水泥袋,通过皮带输送线输送到装车位置,然后通过斜皮带输送至车厢上方,人工将袋装水泥推至车厢内,利用皮带的前后移动,将水泥袋装满整个车厢(如图1所示)。从图1中可以看出现场环境恶劣:粉尘多、劳动强度大。

图1 人工装车

该环境下工人易患尘肺病,所以工人一般工作年限都不能太长,企业存在招工困难等难题,而且目前工人主力为60年代后,有一部分是50年后和70年代后,随着50、60年代后人员逐步退休,而年轻人又不愿意干这类工作,相关企业面临招不到工人的困境。

1.2 袋装水泥运输车

由于国内未对袋装水泥运输车进行规范要求,因而造成袋装水泥运输车多种多样、外形各异、尺寸差异极大。一般运输车车厢长度为2-12.5m,宽度为1.8-2.5m,高度为1-2.5m,如图2所示。这种多车型的状况造成自动装车专机难以推广应用。

图2 水泥运输车

1.3 自动装车专机

目前,国外自动装车专机主要有德国HAVER(见图3)、丹麦史密斯(见图4)品牌等。二者结构有所不同。HAVER采用引导板及气缸推板的结构,将水泥袋一层层整理堆放至车厢层;史密斯采用推板结构,先将水泥袋整理成层状,然后利用吸盘及升降机构将水泥袋放置到车上。HAVER自动装车方式对水泥包装袋没有特殊要求,而史密斯自动装车方式要求水泥包装袋必须不透气,密封效果好,这样才能保证设备的正常使用。

图3 HAVER自动装车

图4 史密斯自动装车

国内自动装车专机与HAVER和史密斯类似,一种方式也是采用推板整理,层式堆放的方式如图5所示;另一种方式是在史密斯抓放的方式上做了改进,以解决国内水泥袋密封性差,不能采用吸盘吸取的问题,通过采用抓手取放方式,然后利用龙门行走,以达到装满整个车厢的效果,如图6所示。

图5 国内推板整理堆放方式

图6 国内桁架抓放方式

1.4 机器人自动装车

国外已有机器人自动装火车的应用,如图7所示,该方式的车厢尺寸和位置是相对固定的;也有自动装汽车应用,如图8所示,该方式只能适应几种固定车型,而且需要车辆停靠的位置较准确(理论位置误差应≤50mm),否则自动码放就会出现问题。但是这两种方式都不能满足国内袋装水泥运输车多样化、水泥袋包装密封不佳、需要配备除尘系统以及目前水泥厂现有装车巷道空间有限的状况。

图7 机器人自动装火车

图8 机器人自动装汽车

2 袋装水泥机器人自动装车

国内袋装水泥自动装车存在车辆尺寸差异大、停车位置一致性不高、巷道空间有限、装车节拍快(一般为90-120t/h)、系统需要除尘、需要适应各种天气等问题。

为解决上述问题,本文设计了一套袋装水泥机器人自动装车系统(见图9),采用激光视觉来检测车厢,可精确测量车厢尺寸和精准确定车厢位置,再配合机器人的高柔性特点,可实现几乎所有车型的自动装车。该系统充分发挥两者优势:激光视觉不需要外部光源,不受光线强弱变化的影响,可适用各类天气状况;机器人柔性好、稳定性高、工作半径大、维护成本及工作量少,可执行复杂动作,能适用恶劣的工作环境,可满足各类不同尺寸的车辆装车。

图9 采用自动专车系统进行现场装车

该系统工作流程具体如下:

1)车辆进入装车区域后,系统提示、引导司机将车停靠在指定位置;

2)激光视觉系统找出车厢位置、测量出车厢尺寸,并根据装车吨位要求,建立水泥装车坐标;

3)输送系统和机器人根据激光视觉给定的坐标运动至指定位置;

4)包装机启动,包装水泥,并通过皮带输送线,将袋装水泥输送至系统滚筒输送线前端;

5)两台机器人利用气动抓手,交替从输送系统前端抓取水泥袋,并按照系统设定程序码放;

6)在码放一定数量的水泥袋后,输送系统和机器人移动一定的距离,继续码放工作;

7)码放完成要求的数量后,机器人和输送系统返回原位并提示司机装车完成;

8)司机将车开出装车位,下一台车开进装车位,进行装车工作。

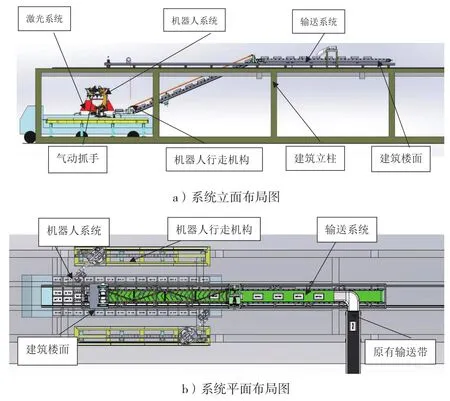

2.1 系统构成

袋装水泥机器人自动装车系统主要由输送系统、机器人系统、机器人行走机构、气动抓手、激光视觉系统、控制系统等组成。输送系统的平皮带与原有输送线对接,可在楼面轨道上行走,在输送系统斜皮带的末端增加辊筒输送线,便于抓手抓取水泥袋,机器人行走机构布置在装车巷道的两侧,机器人安装在机器人行走机构上,气动抓手安装在机器人末端,激光系统安装在气动抓手上。

图10 自动装车系统组成

2.2 输送系统

在输送系统中,皮带输送和辊筒输送相结合,皮带输送与前端水泥包装输送线对接;辊筒输送线与机器人对接,辊筒输送线设有避位槽,方便机器人抓手从水泥袋下方实现快速抓取。系统采用四连杆结构保证辊筒输送线在调整高度时始终保持水平,利用电动葫芦实现辊筒线升降,通过拉绳式位移传感器检测输送线水平位置和辊筒输送线高度位置,保证机器人能够准确对齐辊筒输送线避位槽位置,并准确抓取水泥袋实现精确码放。

2.3 机器人

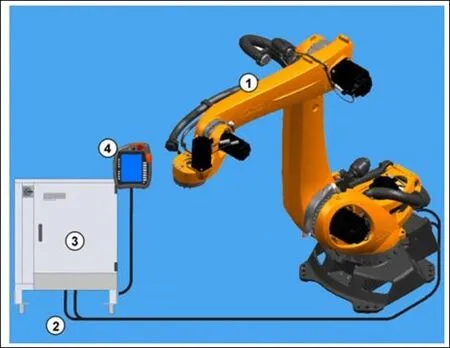

图11 机器人系统组成

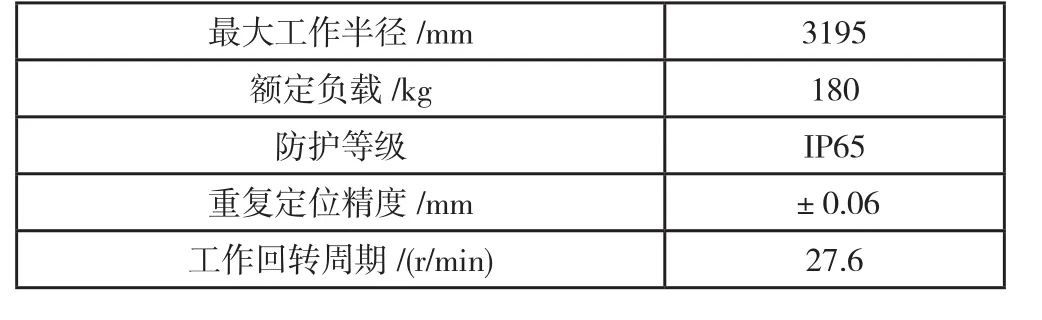

图11 为机器人系统组成,其中,①是机器人本体、②是连接电缆、③是控制系统、④是示教器。本文采用库卡公司的码垛机器人,其工作范围大、速度快、工作性能可靠,能适应不同车型的码放要求。机器人相关参数见表1。

表1 机器人的参数

2.4 机器人行走机构

机器人行走机构由支腿、底架、导轨、机器人底、拖链、驱动系统等组成。采用伺服电机、减速机驱动,齿轮、齿条为传动,滚轮导轨导向,运行噪音较小,定位精准,行走速度0~1m/s。

2.5 气动抓手

气动抓手由安装板、气缸、铰座、夹爪、气动控制系统等组成,其结构简单、可靠,采用气缸驱动,可实现快速抓取和释放。

2.6 激光视觉系统

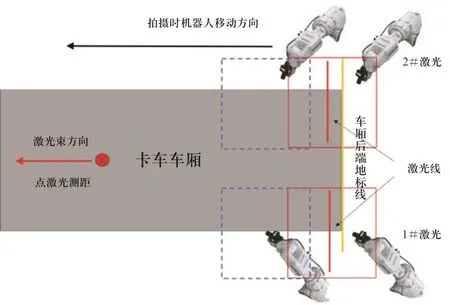

激光视觉系统采用三维智能轮廓扫描传感器,通过扫描,检测出车厢的尺寸和位置,为后续的码垛工作提供规划依据,如图12所示。

图12 激光视觉系统检测示意图

整个装车系统具体参数见表2。在实际应用中,也可根据要求进行拓展。

表2 本自动装车系统参数

3 与专机自动装车设备比较

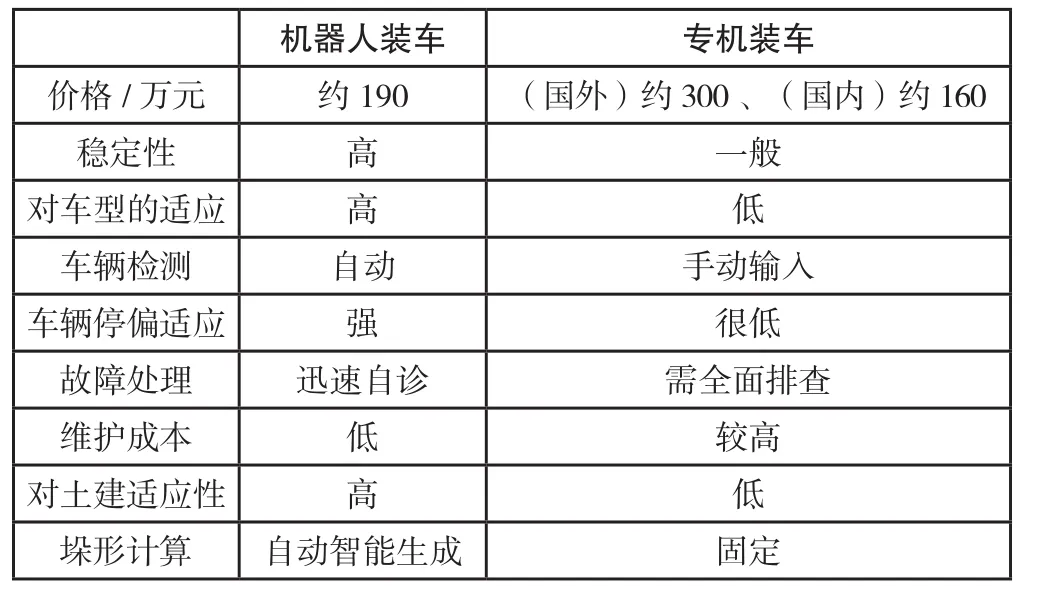

将本文设计机器人装车系统与专机自动装车进行比较,具体数据见表3。

表3 机器人装车与专机自动装车比较

4 经济效益

本机器人装车系统在整个装车过程中实现了全自动化,不需要固定人员。与现有人工装车方式相比,本系统主要在机器人及行走机构、前端辊筒线,抓手用压缩空气和套袋设备等设备上增加了能耗。

具体效益比较如下。

1)机器人及行走机构能耗:单台功率约8kW,两台合计16kW;

2)辊筒线能耗:电机功率约为0.55kW;

3)抓手能耗:抓手耗气量约16L/min,折成能耗为0.17kW;

综上所述,与现有人工装车方式比较,本系统设备全负荷运行时增加的总能耗为16.72kW。

当前工业用电成本约0.6元/度,设备能耗为16.72kW,水泥装车能耗费用为0.0836元/t,年运营费用以每年工作345天,每天有效工作12h计算,每袋水泥重50kg,单巷道每年设备可装水泥量为:

40×60× 50÷1000×12×345 = 496800t,

每年运营电费用为:

496800×0.0836 = 4.15 万元,

设备年维护成本在1万元以内,每年费用合计5.15万元。

当前人工费用:

人工装车费用一般为1.5-2元/t,若按1.5元/t计算,完成以上工作量所需人工费用合计为:

496800*1.5=74.52万元。

每年可节省费用:

年使用费用约5.15万元,以74.52万元的人工年费用基数计算,每条巷道每年可创收:

74.52 -5.15=69.37万元。

5 社会效益

采用机器人自动装车系统,可以将装车工人从恶劣的工作环境中解脱出来, 避免装车工人患职业病的风险,减少可能造成的社会矛盾,促进社会的和谐发展。

该系统还可以推广到其他行业类似袋装物品的自动装车中,如饲料、粮食、淀粉、化肥、碳酸钡、碳酸钙、塑料母粒、食盐等。

6 总结

本文设计的自动装车系统将激光与机器人相结合,充分发挥两者优势,可以满足目前袋装水泥运输车的多样性的现状需求;利用原有的装车巷道,降低了投资成本;每年能为客户提供良好的经济效益,同时将装车工人从恶劣的工作环境中解脱出来,具有良好的社会效益。