浅谈延期药圆盘造粒机的设计思路及造粒实验

何爱江,刘丽秀,俞慧玲,刘鼎贵,曹彭木

(1.宜宾职业技术学院,四川 宜宾 644003;2.宜宾威力化工有限责任公司,四川 宜宾 644600)

1 概述

1.1 延期药造粒介绍

延期药造粒主要目的是为了解决药剂的流散性与便于装药,提高延时精度。目前,国内延期药造粒主要使用筛网造粒法,该法是以氧化剂、可燃剂、燃速调节剂和黏合剂等原料进行湿法混合搅拌,将得到膏状物通过筛网挤压成型,干燥后经筛分得到延期药颗粒。国内外曾经对混料造粒、共沉淀造粒、机械挤压造粒和喷雾造粒等进行研究,但是,延期药造粒技术工业化应用进展缓慢,以筛网造粒为代表的人工造粒仍是许多企业的主要造粒方法。

为了便于延期药的造粒成型及改善药柱的机械强度,需要在原料中加入少量黏合剂。除了黏合作用外,黏合剂还发挥钝化剂的作用,它能降低燃速,降低药剂的机械感度,并且还能在药剂表面形成一层薄膜,改善药剂的物理化学安定性。

1.2 延期药造粒存在问题

筛网造粒属于人工造粒,造粒过程和筛分过程人与延期药直接接触,延期药使用的原料有毒有害,存在严重职业健康问题。筛网造粒法得到的产品细粉(浮药)较多,造粒和筛分过程中有摩擦燃烧危险,存在很大的安全隐患;过多细粉会造成后期装药不均匀,影响精度。

2 圆盘造粒

2.1 圆盘造粒机结构

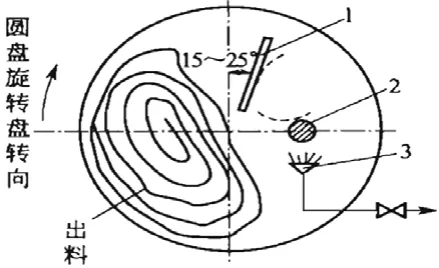

图1是常用的圆盘造粒机,是一种成熟的工业造粒设备,主要由倾斜的成粒圆盘、驱动装置、圆盘倾角调整机构、机架、加料管、料液喷洒器、挂料板等部件组成。圆盘造粒机是将圆盘倾斜安装在盘中心轴上,中心轴支撑在机架轴承上,由传动装置带动旋转的造粒机。盘面上装有刮刀,固定于刮刀架上,刮刀可以上下调节,以便清理圆盘内和盘边的物料。圆盘造粒机的倾斜角度通过角度调节手轮进行调节。

2.2 圆盘造粒原理

图1 圆盘造粒机结构

图2 圆盘造粒原理

圆盘是圆盘造粒的主要部件(见图2),粉体物料从位于盘中心右方的下料管2流入盘内,由位于下料管下方的喷洒管3向粉体喷黏结剂。在黏结剂的黏结作用下,以黏结剂为核心形成许多小球。在重力和离心力的作用下,小球向下方滚动,沿途黏附粉体使小球逐渐长大,同时,小球又受盘底摩擦力的带动而转动。当小球转动至刮料板1的位置时,由于刮料板与盘底的间隙限制,只能让未成球的粉料通过。而大部分小球则被刮料板铲起。沿着刮料板滚下,沿途再次黏附粉体向盘边滚动。

小球在圆盘中滚动逐步长大到设计的粒径时,由于小球的重量作用,以及小球表面较光滑,小球与盘底的摩擦力不足以带动小球随盘一起转动,只能在出料区作循环滚动。当小球堆积到一定高度时,即可溢出圆盘。因此,圆盘造粒机具有粒度自动分级功能,可以精确控制颗粒粒径,适用不同类型粉体的造粒。

2.3 延期药采用圆盘造粒需要解决技术问题

圆盘造粒机造粒得到的颗粒一般为0.5~60mm,而延期药颗粒的粒度一般小于0.4mm,两者粒径之间差异较大。若不能将圆盘造粒的粒度减小,则该技术无法在延期药造粒上应用。

圆盘造粒机处理量非常大的造粒设备,广泛应用于化工、石化、制药、食品、建材、矿冶、环保、印染、陶瓷、橡胶、塑料等领域造粒。锑浮选精矿造粒圆盘的直径为3.0m,其产量可以达到1.2~5.0t/h。而民办企业每批的延期药造粒量一般少于100kg。如何对设备进行改造,适应延期药造粒小批量的生产,也是技术问题。

延期药造粒使用的黏结剂黏度较大,无法采用喷出均匀的雾滴,会造成圆盘造粒的效果较差。圆盘造粒后颗粒的流动性和机械强度等都会影响延期药精度。

3 延期药用圆盘造粒设备初步设计

3.1 设计基础及要求

以钨系延期药原料为造粒粉体,设计产量为10~20kg/h,粒度控制范围30~80目,成粒率高于75%,颗粒流散性好(休止角小于30°)。

3.2 设备初步设计

(1)圆盘直径与产量。圆盘的直径(D,单位为米)主要是由产量确定的,根据生产能力和其他设备的配套要求进行选择。圆盘直径和最大产量(Q,t/h)的估算公式为Q=1.5D2,实验室采用直径为0.4m,对应最大产量为360kg/h。实际上,圆盘造粒产量与颗粒粒径、圆盘倾角、挡板高度、黏结剂加入方式、物料性质和操作水平等有非常大关系。

(2)圆盘的圈高。圆盘的圈高主要是由圆盘直径决定,它直接影响物料在圆盘上的停留时间(也是成粒时间)。由于圆盘摩擦分级效应,小的颗粒圆盘底部滚动,大的粒子则跃出边缘排出。故圈高越低,成粒时间就越短,得到颗粒粒径越小。圆盘的圈高通过物料停留时间影响产量。若物料在盘中停留时间太长,排出产品的速度就慢,得到的颗粒粒径大,粒度分布宽,成粒率低。因此,合理选择圈高很重要。圆盘的圈高估算公式为H=0.20D,圆盘直径为40cm,对应直径为8cm。实验室采用的是不锈钢蛋糕糕点盘来代替圆盘,直径为40cm,圈高为6.7cm。

(3)刮料板。在圆盘造粒过程中,由于物料性质和喷雾等因素,会造成粉料的堆积而影响造粒效果,因此,在圆盘的内装刮料板十分必要,刮料板的长度可以通过实验确定,刮料板的位置处于在小球区以外,与圆盘垂直中心线成15°~25°角度。

4 延期药圆盘造粒实验

4.1 实验材料与设备

圆盘造粒机:圆盘直径40cm,圈高6.8cm,0~55rpm调速电机,倾角调整范围45°~60°。

铅丹、铬酸钡、高氯酸钾和硅藻土均为工业品,未经处理。聚乙二醇6000型,NS2型无机黏结剂。

4.2 实验方法

启动圆盘造粒机,转速设定为35r/min,倾角设定为50°。经过混合均匀的延期药原料按照200g/min分批投入到圆盘中,在合适的区域以雾状间断喷入黏结剂,待粉状物料成粒时,结束喷雾,让剩余颗粒在圆盘中继续造粒整形2min,取出自然固化,筛分后半成品干燥待用。

5 结果讨论

5.1 粒度分布

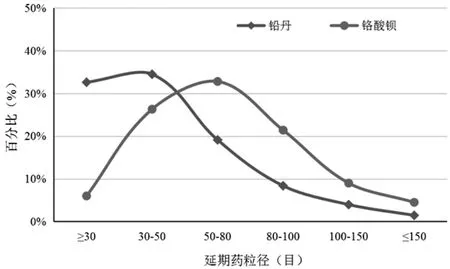

对铅丹和铬酸钡两种延期药氧化剂进行圆盘造粒,得到的颗粒进行筛分称量,结果如图3所示。

图3 造粒后铅丹的粒度分布

从图3可以看出,经过造粒后铅丹粒径主要分布大于80目,30~80目的颗粒占53.1%,大于30目超过30%,颗粒过大主要原因是黏结剂黏度较大,喷雾不均匀,而且黏结剂加入过多造成粒度较大。铬酸钡的粒径主要分布粒度分布较宽,30~100目占81%,估计与黏结剂浓度较低,雾化效果好导致球核过多,滚动造粒可黏附的细粉太少而难以长大。

5.2 表面分析

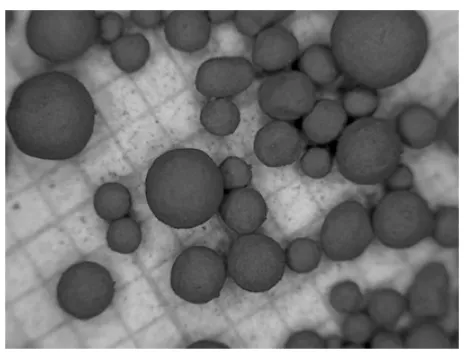

对得到的颗粒采用显微镜分析,铅丹造粒后的颗粒形貌如图4和图5。

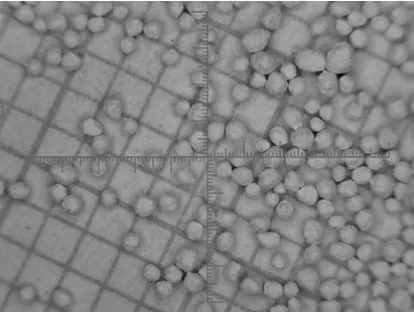

图4 铅丹造粒颗粒形貌(40倍)

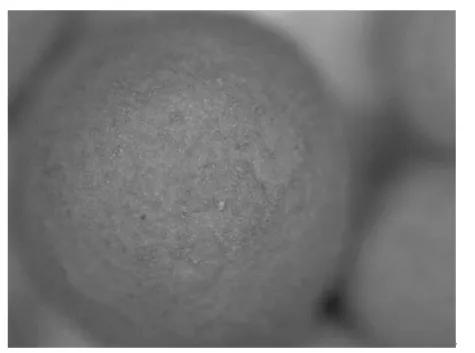

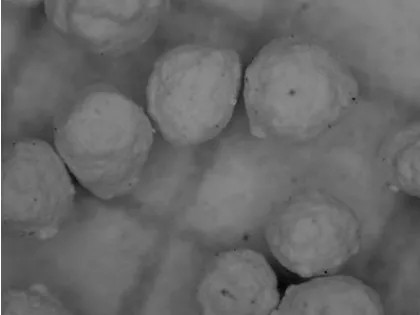

图5 铅丹造粒颗粒 形貌(240倍)

从图4和图5中可以看到,铅丹造粒后的颗粒接近球形,最小颗粒粒径为0.2mm,最大颗粒粒径超过1.5mm,颗粒表面光滑紧密。测量30~50目铅丹的休止角为26.5°,流散性优良。

取30~80目铬酸钡颗粒,显微镜分析得到的颗粒形貌如图6和图7。

图6 铬酸钡造粒颗粒形貌(40倍)

图7 铬酸钡造粒颗粒 形貌(240倍)

从图6和图7中可以看到,铬酸钡造粒后的颗粒球形度比铅丹稍差,但是,颗粒总体呈球形,颗粒紧密,表面有小颗粒,估计是造粒后干燥不及时而黏结有小颗粒。测量30~50目铬酸钡的休止角为28.9°,流散性优良。

6 结论与建议

6.1 结论

以钨系延期药为依据设计出圆盘造粒机,其直径为40cm,栏高位6.8cm;在倾角为50°、转速为35r/min的条件下,分别采用铬酸钡和铅丹为原料进行造粒实验,采用喷雾方式加入黏结剂,得到的颗粒球形度高,表面密实光滑,休止角在26°~29°,30~80目的颗粒超过20%,处理量达到12kg/h。

6.2 建议

除了圆盘造粒机的结构和尺寸影响颗粒质量外,圆盘造粒工艺参数对颗粒粒径、成粒率和粒径分布影响很大。

在选择圆盘造粒黏结剂时,发现筛网造粒用黏结剂不适用喷雾造粒,如聚乙烯醇黏结剂由于黏度过大,雾化效果很差,造粒颗粒粒径非常大。开发合适圆盘造粒用的黏结剂,是一个重要研究内容。