PC透镜紫外老化对道路照明效果的影响

李江山,宋洁琼,庄晓波

(国家灯具质量监督检验中心、国家电光源质量监督检验中心(上海)、上海时代之光照明电器检测有限公司,上海 201114)

引言

LED路灯已经逐渐成为市政道路照明工程的主要选择。使用LED路灯时需要通过合理的光学设计实现特定配光,才能满足道路照明设计要求。在LED路灯中,二次光学设计主要依靠透镜来实现。现有的自由曲面设计方法使得透镜可根据实际需求实现更精确、更多样化的配光设计方案。聚碳酸酯(PC)是一种热塑性工程塑料,有高透光率、高抗冲击性、适用温度范围广、易加工成型等优点,非常适合用于制作LED路灯的透镜。PC的老化受多种机理影响,比如物理老化、紫外老化,热-氧老化、接触水老化等[1]。这些老化机理均会影响PC材料的物理、化学性能。

本文重点分析紫外老化对PC材料的影响,通过对比PC材质透镜经过紫外老化前后灯具产品的配光数据,以及对比基于给定道路安装条件下由该配光数据进行的道路照明模拟计算结果,分析PC透镜经过紫外老化对道路照明效果的影响。

1 关于紫外老化的规定

1.1 照明产品标准缺少紫外老化的规定

PC分子结构中存在碳酸酯键,在紫外光照射下发生老化降解,容易发黄。加工制作工程中水分、杂质、添加剂以及受热等因素也会造成PC材料的黄变[2]。PC在紫外线辐照下发生降解的机理主要有两种:光-弗里斯重排和光-氧化,当照射PC材料的紫外线波长不同时,两种机理的占比也会不同,但两种机理均会使PC在紫外线下发生光致黄变[3]。黄变会对LED路灯的光学性能产生不利影响,如光输出下降、颜色漂移等。特别是透镜光诱导折射指数的变化,会直接改变LED路灯配光的形状,进而影响道路照明的效果。

LED路灯有关标准一般通过考核寿命和光性能维持来验证产品长期使用的效果。LED路灯的宣称寿命一般在30 000~50 000 h之间,无法通过正常点灯来验证LED路灯是否达到宣称寿命。可以依据一系列标准,如GB/T 33720—2017《LED照明产品光通量衰减加速试验方法》、GB/T 33721—2017《LED灯具可靠性试验方法》、GB/T 31897.201—2016《灯具性能 第2-1部分:LED灯具特殊要求》等,通过加速试验后测量光通量的衰减来推测产品的寿命。维持性能一般是通过测试3000 h或6000 h光通维持率进行判定。这些标准判定的依据,基本是依靠“光通量”这一参数。

但光通维持试验过程中的条件与现实中路灯的使用环境条件并不一致。GB/T 33720—2017和GB/T 33721—2017中通过加速试验的方式推测寿命、耐久性,涉及的试验方法包括加热、温度循环等,均在室内或试验箱内进行。按照CQC 3127—2016《LED道路隧道照明产品节能认证技术规范》等涉及寿命试验的标准中要求,LED路灯燃点时应保持温湿度环境稳定,因此也必须在室内进行试验。实际上,在户外使用LED路灯产品时,太阳光辐射是一个不容忽视的因素,而以上这些试验都无法体现太阳光辐射对透镜的影响,更无法体现透镜耐黄变能力的好坏[4-7]。

1.2 其他产品标准中关于紫外老化的规定

紫外老化试验被广泛应用在非金属材料和有机材料的相关标准中。GB/T 29848—2018《光伏组件封装用乙烯-醋酸乙烯酯共聚物(EVA)胶膜》中第4.3章节,规定了产品的耐紫外老化性能。SJT 11722—2018《光伏组件用背板》中第4.8.1节规定了紫外老化性能。GB/T 20645—2006《特殊环境条件 高原用低压电器技术要求》7.1.2.1中规定:“高分子材料宜首先选用对紫外线不敏感的材料,其次选用添加了紫外线吸收剂的材料。”GB/T 20626.1—2006《特殊环境条件 高原电工电子产品 第1部分:通用技术要求》5.11.1中规定:“户外产品使用的材料应具有较强的抗热辐射、抗紫外线能力,应满足常规型产品性能、可靠性和使用寿命的要求。” 如果灯具需使用在高原等地区,按该标准规定,应考虑紫外线对灯具的影响。

路灯相关标准中也规定了塑料和橡胶制品需进行抗紫外老化试验。GB/T 24827—2015《道路与街路照明灯具性能要求》附录E——影响灯具寿命的关键件的设计指南中提出:“受光源和阳光照射的橡胶材料需在近似实际的使用条件下进行老化试验。”但是该规定只在附录中以指南的形式出现,标准正文并无相关的条款进行考核[8-12]。

2 试验设计

为研究PC透镜受紫外老化影响的情况,考察长时间使用后LED路灯产品的光色性能变化情况,参考加速寿命试验的思路,通过提高紫外辐射照射强度的方式,设计如下试验方案。

2.1 样品

使用LED模组进行实验室条件和紫外老化条件的测试。样品如图1所示。该模组正面整体密闭,每颗LED上有PC透镜,背面为金属片散热器。

2.2 评价指标说明

1)光通量和光通维持率。光通量是一个较为直观的光度指标。LED光源及灯具等产品相关的性能要求、能效等级等国家标准以及节能认证规范中,都以光通量和光通维持率作为维持性考核的指标。此外,GB/T 33721—2017中对各种材料的光衰典型值做了估计,见表1。本次试验将光通量作为一个对比指标,也可对该标准中的估计值做一个验证。

表1 GB/T 33721—2017中二次光学材料光衰ΔLo的典型估计值

2)色品性能。紫外老化对PC透镜的影响主要是黄变。测试模组在紫外老化前后的相关色温、色坐标,以观察黄变对模组色品参数影响的程度。

3)道路照明评价指标。如果PC透镜发生黄变,配光性能必然会发生改变。如上文所述,目前LED产品标准中的检测项目多着眼于“光通量”的变化,没有考虑到配光性能改变的情况,而配光性能改变对道路照明质量的影响,也没有标准进行考察。配光的最终目的是实现良好的道路照明效果,配光的变化也会影响道路照明评价指标,因此,可以通过计算道路照明评价指标的变化反映LED路灯的配光变化情况。

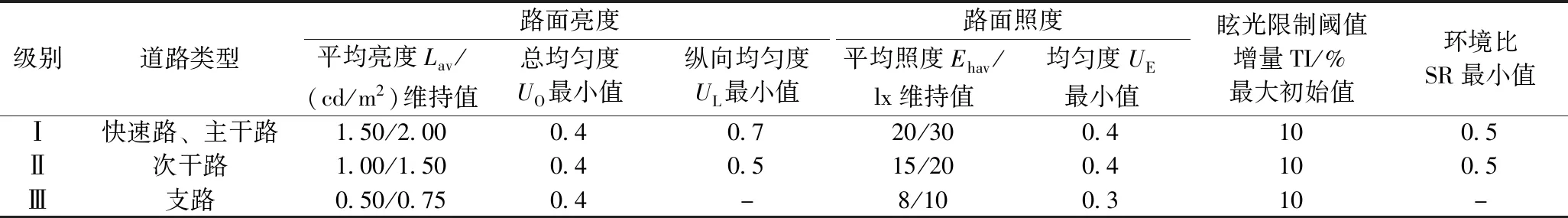

道路照明评价指标在CJJ 45—2015《城市道路照明设计标准》中有较为详细的规定,以机动车道为例,主要有平均亮度、亮度均匀度、平均照度、照度均匀度、阈值增量、环境比等,见表2。

表2 机动车道照明标准值

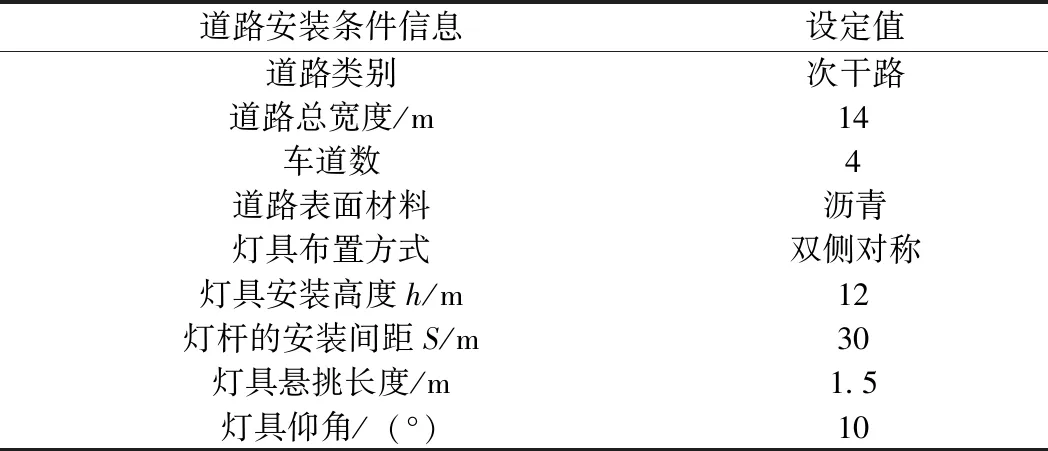

配光测试完成后用于道路模拟计算的条件见表3。

表3 模拟的道路安装条件

2.3 测试方法

在GB/T 16422.1《塑料 实验室光源暴露试验方法 第1部分:总则》中规定,可利用氙灯、碳弧灯以及荧光紫外灯等人工光源产生紫外线。为模拟LED路灯在户外日照恶劣条件下的使用情况,并缩短试验周期,采用GB/T 16422.2《塑料 实验室光源暴露试验方法 第2部分:氙弧灯》中方法A:使用日光滤光器(人工气候老化)的氙弧灯模拟日光的方式,以表3循环1的条件对模组的透镜进行紫外老化试验:暴露周期为102 min干燥、18 min喷淋,黑标温度为65±3℃,以宽带300~400 nm强度60±2 W/m2、窄带340 nm强度0.51±0.02 W/(m2·nm)的辐照度,进行连续曝光,试验时控制干燥周期的环境温度38±3 ℃,相对湿度50%±10%。以本文试验中所使用的紫外辐射强度老化1 000 h,约相当于在西藏地区太阳光下直接暴晒2 339 h,查阅西藏的年日照时数[13],约相当于LED灯具在西藏使用一年的时间。或者相当于在浙江地区太阳光下直接暴晒3 867 h,查阅浙江的年日照时数[14],约相当于LED灯具在浙江使用2~3年的时间。应当注意的是,路灯的安装姿态一般为发光面向下,不易受到太阳光直射,因此本文模拟的试验条件比实际情况更为严苛,但考虑LED路灯产品一般宣称的长寿命,这种试验条件也不失为一种加速寿命试验的方法。

首先对LED模组在初始状态进行配光测试。随后拆下模组的PC透镜,采用上述条件对其紫外照射1 000 h,此时LED模组本身并不进行燃点。在紫外照射1 000 h后,将PC透镜装回LED模组上,进行光电色测试。之后再将PC透镜拆下,采用同样条件进行紫外照射至2 000 h,再进行光电色测试。光电色测试按照GB/T 9468—2008《灯具分布光度测量的一般要求》中规定的试验条件,使用分布光度系统进行测试[15-17]。

3 试验结果及分析

3.1 测试结果

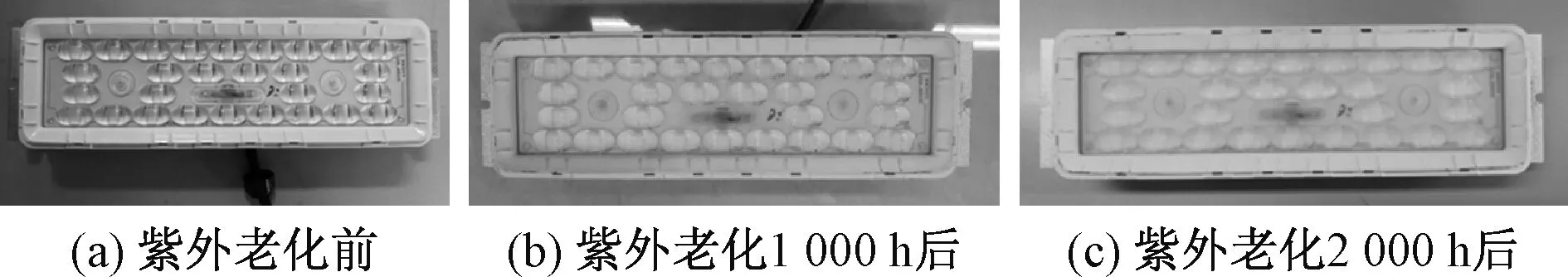

紫外老化试验前后的样品照片如图2所示。

图2 紫外老化前后的样品Fig.2 Picture of sample before and after UV aging

老化前后的样品光电色参数的变化见表4,配光曲线的变化如图3所示。

以表4列出的条件对模组进行道路照明效果模拟计算,道路照明质量指标变化见表5。

图3 紫外老化前后的配光曲线图Fig.3 Light distribution curve before and after UV aging

表4 样品光电色参数汇总

表5 道路照明指标计算结果汇总

3.2 分析

紫外老化之后的模组的变化较为明显,以下从色品参数、光通量和配光三个方面进行分析。

1)光通量:因为仅对透镜部分进行了紫外老化,而LED颗粒并未进行燃点,所以光通量的下降是由于透镜材料的变化导致。与表1中的数据相比,紫外老化条件下的衰减要略大于标准中的估计值。

2)色品参数:经过紫外老化,透镜的透明度发生了变化,随着紫外老化时间的增加,黄色也在加深。紫外老化的分解产物会吸收蓝光波段的光,所以模组的相关色温从5 496 K下降到了4 956 K。

3)配光:在紫外老化1 000 h和2 000 h后,几个关键的照明指标,如平均照度、平均亮度以及亮度纵向均匀度(以上指标数值越大越好)以及阈值增量(数值越小越好)的“劣化”程度要更甚于光通量的下降程度。可见配光性能和光通量并不是简单的对应关系。

在紫外老化试验后,亮度纵向均匀度出现了比较明显的下降。在一些早期的LED路灯设计方案中,等照度的光学设计较为常见,但这种光学设计易在驾驶员眼中产生亮暗交替的“斑马效应”[18]。这是因为机动车驾驶员在行车作业时眼睛直接感受到的是路面亮度,而以等照度为目标的设计并不能保证亮度的均匀度。想要减弱“斑马效应”,就要尽量提高路面亮度总均匀度及路面亮度纵向均匀度,而要做到等亮度分布,就要求灯具的光线分布角度要尽可能大。紫外老化试验后,透镜在纵向上分配光线能力下降,最终体现为亮度纵向均匀度数值的下降。

此外,透镜在横向上分配光线能力的损失,使得屋边的光通量占比增加,最终体现为环境比的增大。如果最初设计方案中环境比是合格的,那么此时增大的环境比实际上表明光输出被“过量”地分配在了机动车道之外,可以认为是一种 “浪费”。

综上所述,在紫外老化试验后,因透镜性能改变,道路照明效果也受到多方面的影响,在模拟计算的道路照明指标上,多个关键参数都出现了变差的趋势。

3.3 参照组实验室条件

作为参照,对使用与相同的模组的灯具进行实验室条件下的测试。采用CQC 3127—2016中规定的条件,控制温度25±10 ℃、湿度≤55%Rh,无对流风的环境,在寿命试验架上进行燃点,每燃点11.5 h,关闭0.5 h。在燃点1 000 h和 6 000 h分别进行测试,得到的数据和配光曲线如表4和图6所示。

图4 紫外老化前后的配光曲线Fig.4 Light distribution curve before and after aging

表6 样品光电色参数汇总

由此可见,在缺乏紫外线的实验室条件下,常规老化试验后样品的配光曲线的形状几乎没有变化。

4 讨论与总结

实验室环境下的寿命试验可以反映LED颗粒性能衰减造成光通量下降的情况,但无法反映透镜紫外老化后配光形状改变所造成的道路照明效果的变化。目前一些设计方案中,可以通过调光控制的方式,使LED路灯的光通量在数年的使用时间内保持不下降。例如,使用初期以70%的功率工作,在使用中后期慢慢增大功率,以保证光通量维持在设计值上。但若产品受紫外老化影响,配光形状会发生改变,道路纵向亮度均匀度将无法通过这种方式进行改善。

在产品的标准制修订时,可以考虑引入紫外老化试验前后对配光变化的对比检测,以保证长期使用后的产品,其照明效果仍能符合要求。也可通过检测透镜在紫外老化前后透射比和雾度变化的方法,间接考核透镜的耐紫外辐射性能。

在现有的标准体系下,道路照明设计人员在进行道路安装条件的计算时,应考虑对计算出的亮度纵向均匀度、阈值增量等参数留有余量。从表5所示的变化率可知,如果应用该模组的灯具在紫外辐射强度较大的地区使用,并且在道路设计之初所预留的条件就较为“临界”(如平均亮度、亮度纵向均匀度逼近标准限值),那么在使用一段时间后,这些指标就可能出现低于标准要求的情况。除了在计算参数时留出余量,还可以引入新的维护系数概念。目前通常做法是对所有配光方向上使用同样的维护系数,如果要精细化的考虑因配光变化的影响,可以考虑在不同的配光方向上使用不同的维护系数数值。但这需要掌握灯具配光受紫外、热、污染物影响的详细的变化情况,还有很多的数据收集和理论分析工作需要处理。

本文的测试样品和测试条件较为单一,不能完全反映各类PC透镜在实际户外环境下的表现。对于使用了不同添加剂的PC材料,在使用不同加工方式制作成型、在不同的人工模拟日光条件下的表现,还需要进一步的试验研究。