分馏塔底重沸泵振动原因分析及对策

周力

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

某公司2.4×106t/a 汽柴油加氢装置分馏塔底重沸泵P204A/S 自其投运以来,一直存在振动超标的问题,附属管线振动也较大。经过测量,该泵最高振速达到11.3 mm/s,已经严重超标,存在极大的安全隐患。

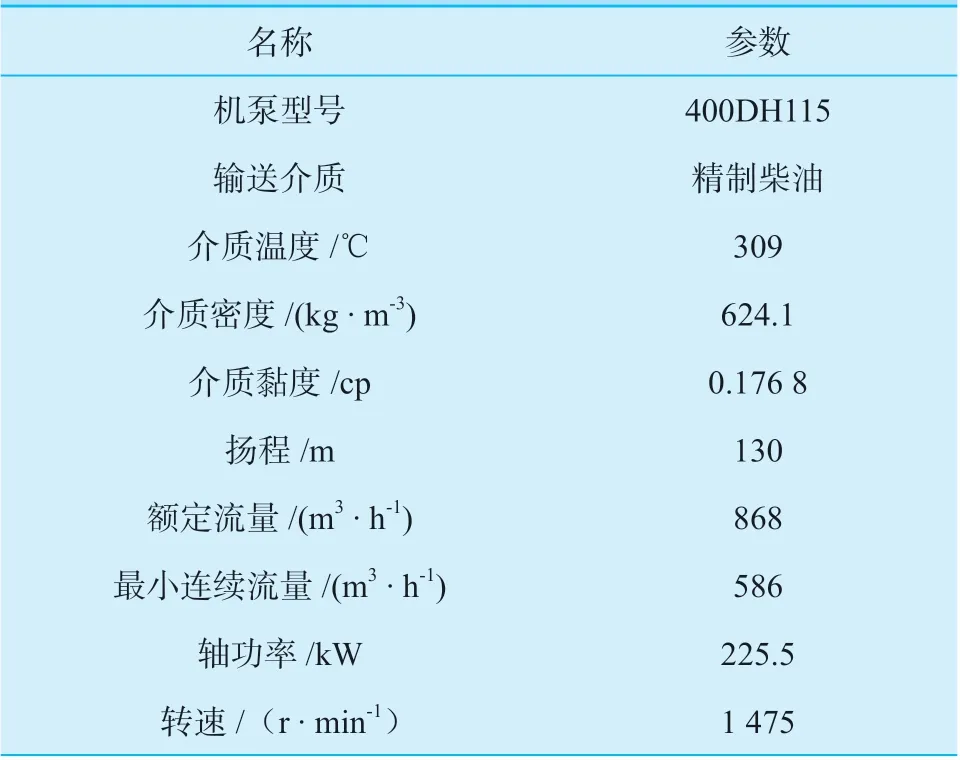

两台泵属于同一型号,均为单级双吸两端支承式泵,进出口都是垂直向上,壳体径向剖分,排出流道为双涡室[1-2]。该泵的泵轴与电机的转轴通过一个膜片式联轴器直接连接,泵的两端轴承为深沟球轴承,润滑方式为油雾润滑。泵的轴承箱、支座以及机械密封通过循环水冷却。底座由钢筋混凝土完全固定在地面上,其相关参数见表1。

表1 机泵相关参数Table 1 Parameters of the pump

1 振动情况

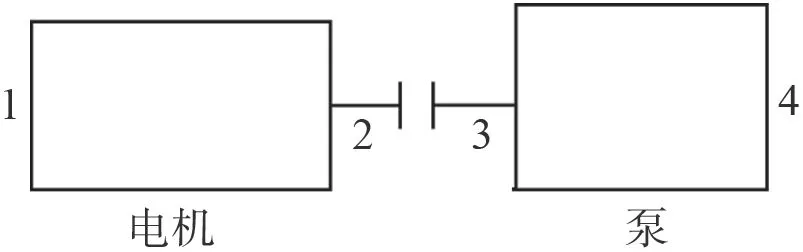

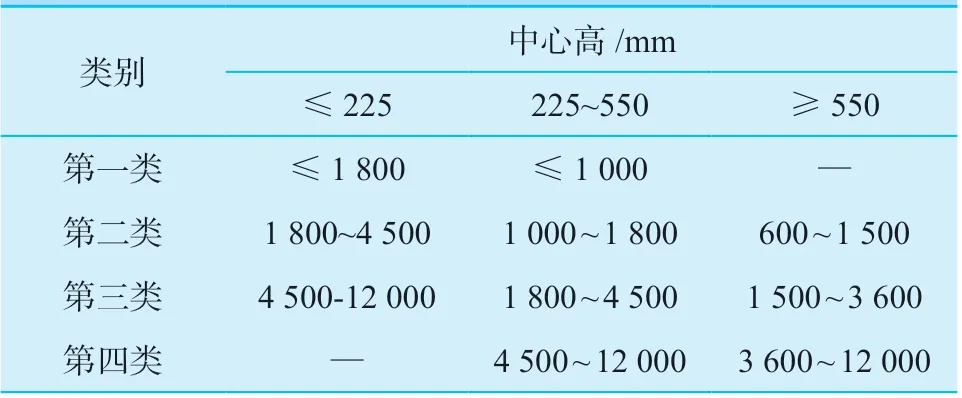

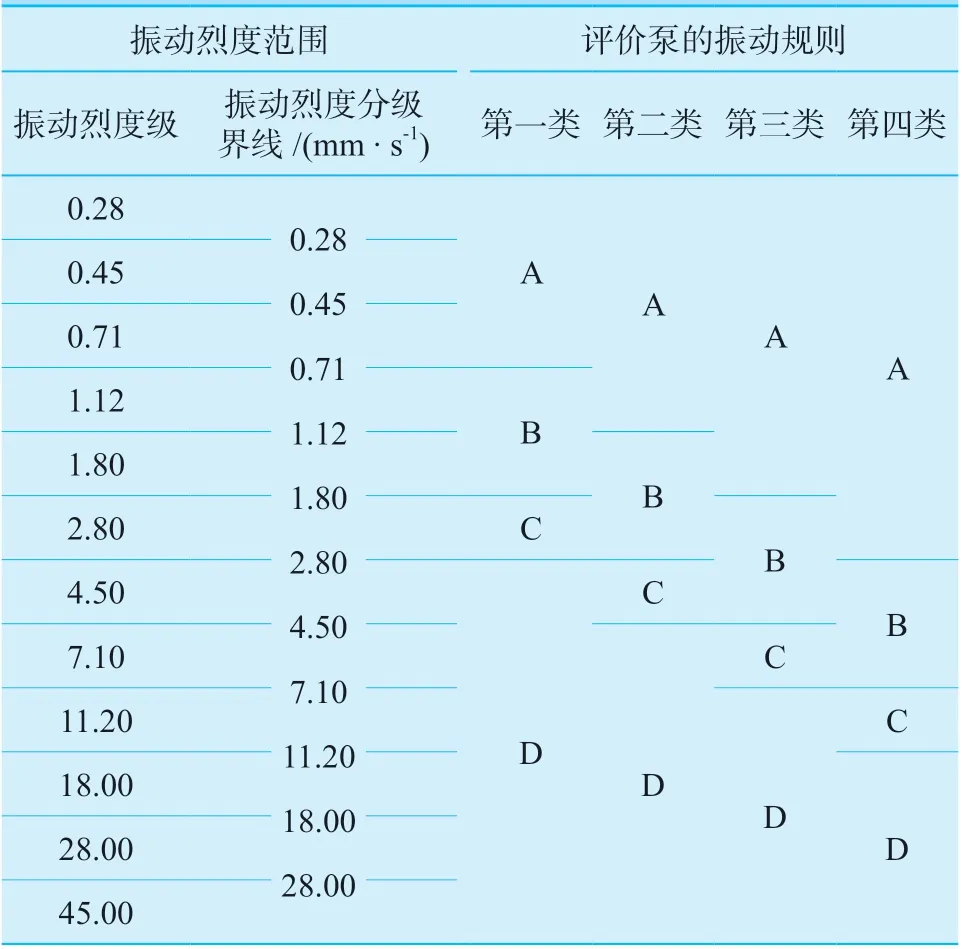

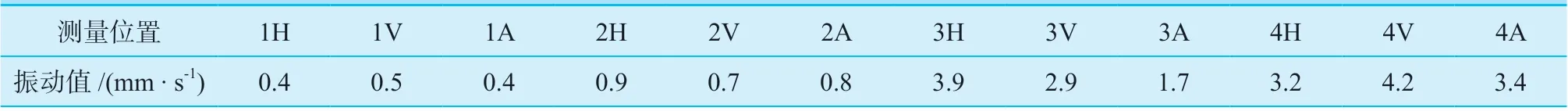

由于两台泵的情况相似,均存在振动超标的问题,选取了其中一台泵(S 泵)进行分析和处理。按照GB/T 29531—2013《泵的振动测量与评价方法》中的要求,使用测振仪器对该泵的电机两端和泵体两端轴承箱的水平、垂直及轴向三个方向进行测量,测量位置示意图如图1 所示,测出的振动烈度如表2 所示。从表2 中可以看出,电机的两端振动烈度非常低,最高只有0.6 mm/s,均处于正常状态,而泵体两端的振动烈度都非常高,且主要表现为垂直方向的振动,驱动端的垂直方向的振动值为6.5 mm/s,非驱动端的垂直方向的振动值为11.3 mm/s。根据GB/T 29531—2013 的划分和评级(见表3、表4),该泵属于第二类泵,除了驱动端的轴向振动(3A)和非驱动端的水平振动(4H)外,其它各点的振动烈度均位于D 区,已经严重超标,属于不合格的级别。

2 原因分析及解决措施

2.1 原因分析

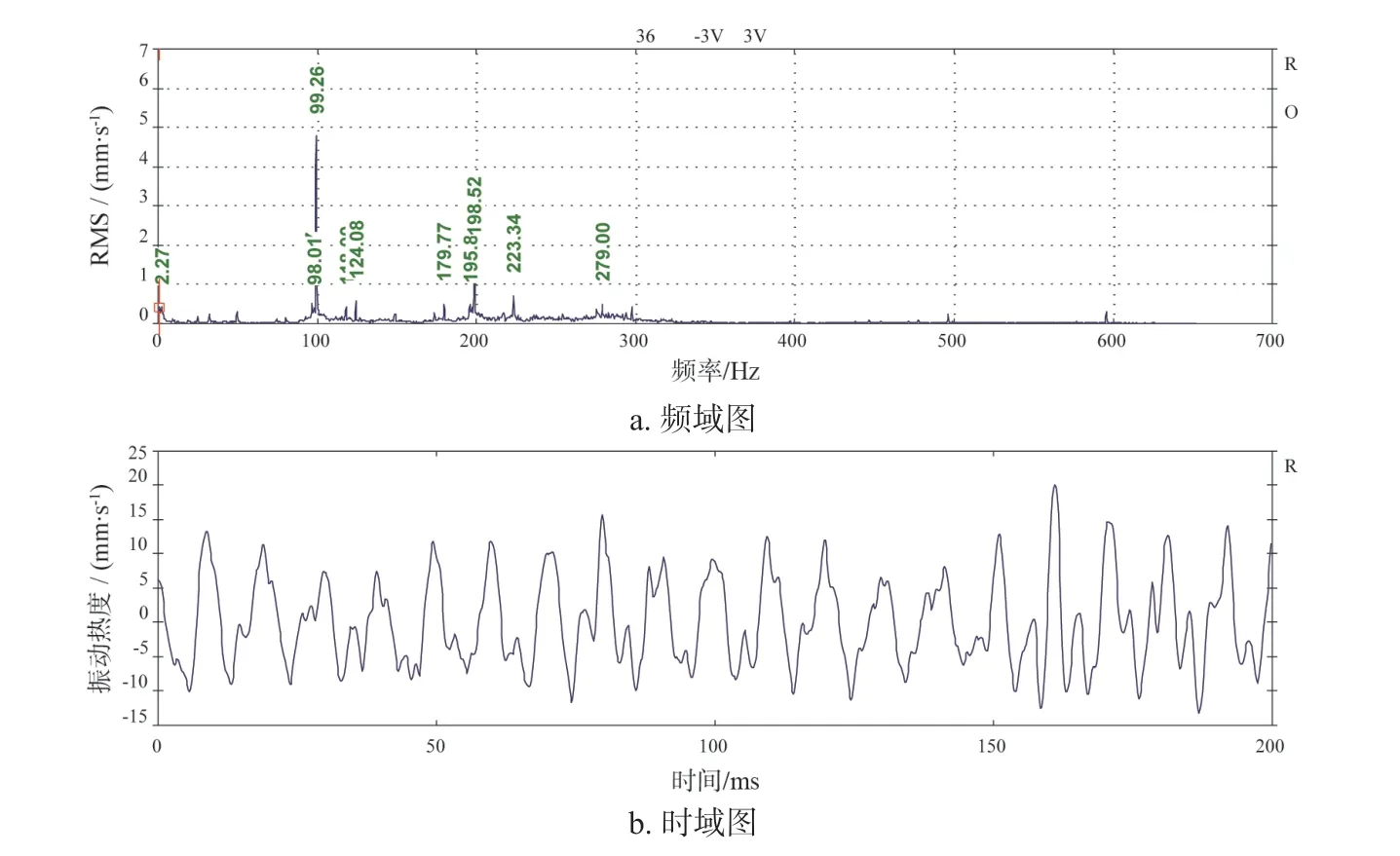

对该泵进行振动烈度检测的同时,也对泵的振动频域和时域进行了检测[3]。选取了振动烈度最大的两个位置进行分析,驱动端垂直方向振动(3V)的频域图和时域图如图2 所示,非驱动端垂直方向振动(4 V)的频域图和时域图如图3 所示。通过时域图可以看出,3 V 位置和4 V 位置的时域图都是典型的正弦波,波形较为光滑,周期性良好,但是振幅非常大,表现出明显的动不平衡特征。通过频域图可以看出,3 V 位置和4 V 位置出现最大振幅的频率分别是99.26 Hz 和99.37 Hz,这也是产生振动的主要频率。该泵的转速为1 495 r/min,对应的工作频率为24.58 Hz,可以发现该泵泵体两端振动的主要频率正好是其工作频率的4 倍,所以机泵的振动主要是由于四倍频引起的。通过查询该泵的设计资料发现,该泵叶轮的叶片数为4 片,可知四倍频正是叶片的通过频率,也就是该泵表现出明显的叶片通过频率振动,所以才会产生动不平衡。该泵还存在一倍频(工频)振动,由于一倍频主要是由于转子不平衡和偏角不对中引起的,但频谱图中,一倍频虽然存在,振幅却非常低,几乎可以忽略不计,可以排除转子不平衡这一因素[4-6]。频谱图中未发现二倍频(工频的两倍)振动,二倍频振动一般是由于对中不良造成的,可以排除电机转轴与泵轴不对中这一因素。频谱图中还存在八倍频、十二倍频等高频振动,高频振动主要是由共振引起的,说明存在与叶轮通过频率产生共振的部件,由于对应的幅值较低,没有进一步进行检测。

表2 泵的振动烈度Table 2 Vibration intensity of the pump

图1 测量位置示意图Fig.1 Schematic diagram of measuring position

表3 泵的转速Table 3 Pump speed r·min-1

表4 评价泵的振动级别Table 4 Evaluate the vibration level of the pump

针对该泵存在明显的叶片通过频率振动,决定对该泵进行拆解。测量了相关数据,测得该泵叶轮外缘的直径为609 mm,蜗壳的内径为626 mm。按照泵的设计要求,一般蜗壳的内径为叶轮外缘直径的1.03~1.08 倍,以使隔舌和叶轮间保持适度的间隙。这是因为,间隙如果过小,容易因液流阻塞而引起噪声和振动,还可能在蜗壳隔舌处发生汽蚀;间隙增大,能减少叶轮外缘流体流动的不均匀性,降低振动和噪声,提高效率[7-9]。但间隙过大,由于间隙处存在环流,消耗一定的能量,将使泵的效率降低。通过测得的数据进行计算得出,蜗壳的内径为叶轮外缘直径的1.027 9 倍,该值小于1.03,由此可知,叶轮的直径偏大,也就是蜗壳的隔舌与叶轮间的间隙偏小。另一方面,该泵输送的是温度高达300℃的介质,泵由冷态到热态,由于金属的热膨胀效应,泵的叶轮会产生热胀,就会导致间隙进一步缩小。正是因为隔舌与叶轮外缘的间隙偏小,使得隔舌与叶轮外缘之间的流体流动不畅而形成激振,产生压力脉动,最终作用于泵体,产生较高的振动;而高速旋转的叶轮的叶片每经过该处一次,就会激振一次,所以会表现出明显的四倍频振动,也即叶片通过频率振动。

图2 驱动端频域图和时域图Fig.2 Frequency domain diagram and time domain diagram of drive end

图3 非驱动端频域图和时域图Fig.3 Frequency domain diagram and time domain diagram of non driving end

2.2 解决措施

由以上分析可知,造成该泵振动的原因是多方面的,但最终表现为非常明显的叶轮通过频率振动,其中蜗壳的隔舌与叶轮间的间隙偏小是最主要的影响因素。通过对该泵的设计参数及目前的运行情况进行比较,该泵的额定流量和扬程还有较多的富余,于是决定在不改变泵体其他结构的情况下,对该泵的叶轮进行切削,以增大叶轮与蜗壳隔舌处的间隙[10-11]。

重新对泵的相关流程进行核算,将泵的扬程降低6%,根据泵的第二相似定律:

得出:

式中 H1——切削叶轮后的扬程;

H——原设计量程;

D1——切削叶轮后的叶轮直径;

D——原叶轮直径。

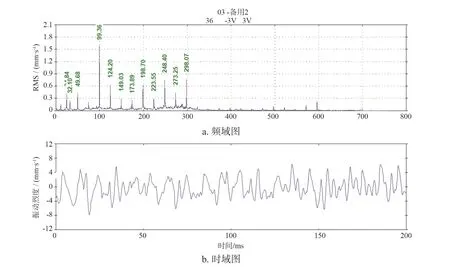

经过计算并圆整,同时考虑到叶轮与蜗壳隔舌的间隙不能太大,兼顾扬程和效率[12-13],将叶轮的直径由原来的609 mm 切削至591 mm,切削后蜗壳的内径为叶轮外缘直径的1.05 倍。叶轮切削完成后,对该泵回装后进行试运,将出口流量控制在改造前的基础上,即400 t/h。稳定运行一天后,使用测振仪器测得相关振动烈度参数如表5 所示,3 V 和4 V 的振动的频域和时域如图4、图5 所示。从表5 中可以看出,经过切削后,泵体的振动烈度下降非常明显,所有测量点的振动值都已达标,特别是非驱动端的垂直方向振动,由原来的11.3 mm/s 降至4.2 mm/s,达到了C 级,进入了合格运行区;驱动端的垂直方向振动,也由原来的6.5 mm/s 降至2.9mm/s ,也进入了合格运行区。从图4 和图5 中的频域图可以看出,该泵的振动依然表现出叶片通过频率振动,但是振幅已经大大降低。从图4 和图5 中的时域图可以看出,驱动端和非驱动端的波形图为典型的正弦波,波形较为光滑,周期性良好,振幅相对较小,已经处于正常状态[14-15]。

表5 叶轮切削后的振动烈度Table 5 Vibration intensity after impeller cutting

图4 3V 处叶轮切削后的频域图、时域图Fig.4 Frequency domain and time domain diagram of 3V impeller after cutting

图5 4V 处叶轮切削后的频域图、时域图Fig.5 Frequency domain and time domain diagram of 4V impeller after cutting

3 结束语

利用振动诊断技术,对该泵的振动频谱进行分析,找出了该泵振动超标的原因。针对该泵表现出明显的叶片通过频率振动和叶轮外缘与蜗壳隔舌处的间隙过小等情况,对该泵的叶轮进行了切削。叶轮切削后,经过再次测试,泵的振动状况得到了明显的改善,符合机泵运行的相关振动标准。通过此次处理该泵的振动问题,提供了一些思路,对于今后处理类似的机泵振动问题,具有一定的借鉴意义。