基于可靠性的汽车机械式变速器变速传动机构设计

摘 要: 在交通行业不断发展的同时,我国汽车行业也在不断发展,车辆设计制造企业在不断地进步。随着生活物质水平不断提高,对汽车需求量不断地扩大,对汽车变速器的设计和制造提出了较高的要求。在汽车传动机构中,变速器属于尤为重要的部分,其影响着汽车的动力性、经济性及操作性。对基于可靠性的汽车机械式变速器变速传动机构的设计进行了分析,并且提出了针对性的优化措施,使人们不断提高的汽车需求得到满足,有效促进我国汽车稳定、安全的发展。

关键词: 可靠性; 汽车; 机械式变速器; 变速传动机构

中图分类号: TG409 文献标志码: A

Design of Variable Speed Transmission Mechanism for Automotive

Mechanical Transmission Based on Reliability

CHEN Fang

(School of Aviation Manufacturing Engineering, Xian Aeronautical Polytechnic Institute, Xian 710089)

Abstract: With the continuous development of the transportation industry, the automobile industry in China is also developing, and the vehicle design and manufacturing enterprises are making continuous progress. With the improvement of the living material level, the demand for the automobile is expanding constantly, which puts forward higher requirements for the design and manufacture of the automobile transmission. Transmission is a very important part of automobile transmission, it affects the power, economy and operation of automobile. In this paper, the design of the transmission mechanism of automobile mechanical transmission based on reliability is analyzed, and the corresponding optimization measures are put forward to satisfy the increasing demand of automobile and to promote the development of our country effectively such as car stability, safety development.

Key words: Reliability; Automobile; Mechanical transmission; Transmission mechanism

0 引言

汽车是人们主要代步工具,其动力装置为内燃机,在汽车传动机构中,变速器属于尤为重要的内容。机械式变速器的使用年限长,成本较低,具有较高稳定性,以此被广泛使用,但是还存在换挡冲击较大、体积较大的问题。那么,如何使机械式变速器结构及使用的性能进行改善,从而使传动可靠性得到提高,为现代汽车设计人员需要考虑的问题。

1 汽车机械式变速器变速传动机构的可靠设计方法 變速器属于汽车机械式变速器变速传动系统中尤为重要的内容,其能够固定或者分档实现输入、输出轴传动比的齿轮传动装置进行改变。变速器主要包括变速机构及传动机构,传动机构的传动大部分都是通过普通齿轮实现的,特殊时候利用行星齿轮传动。汽车机械式变速器变速传动主要是离用传动比和发动机曲轴转矩进行改变,从而使不同行驶状态中的汽车对于驱动车轮牵引力及运行速度需求得到满足。汽车机械式变速器变速传动主要是使用齿轮传动降速原理,主要内容就是在汽车低速运行的过程中,使具有较大传动比的齿轮副进行工作。在汽车高速运行的过程中,使具有较小的传动比齿轮副工作[1]。

实现机械系统可靠性设计主要是将系统可靠性指标作为基础,使预设功能目标需求得到满足。目标实现能够使系统技术性能、成本及时间等各因素之间相互协调。要想能够有效实现机械可靠性设计,就要整合对于功能目标影响的因素。机械可靠性设计的主要方法包括两种,第一种为以系统内零部件可靠性数据及计算系统可靠性指标的对比,使用最佳设计方案;第二种为根据系统可靠性指标,实现零部件任务可靠性再分配,逐一的选择最佳的设计方案[2]。

2 汽车机械式变速器变速传动机构设计的数学模型 可靠性是将概率统计作为数学基础,对零部件的材料、载荷、尺寸等数据分散性进行全面考虑,通过多次试验得出各种数据,最后利用概率统计实现推导得出设计结果。

2.1 可靠度分配

为了满足系统可靠性目标,要实现可靠度的分配,全面考虑费用、重要程度、复杂程度等。在实现汽车变速器可靠度分配过程中,假设独立所有零部件故障,并且零部件寿命能够满足指数分布需求,根据传动装置可靠性分配变速器轴、花键、变速齿轮、轴承进行分配。其中的轴承指的是易损原件,在进行日常维修过程中能够定期的更换,所以在可靠性分配过程中不进行考虑[3]。变速齿轮可靠度包括以下内容:齿轮接触强度,表示为RC接及齿轮弯曲疲劳强度,表示为RC弯,花键可靠度包括疲劳强度,表示为RJ强,变速器轴可靠度包括轴疲劳刚度,表示为RS刚、强度表示为RS强。以串联系统的可靠度分配原则,变速器的变速传动机构可靠性分配模型表示为:RS=RC弯×RC接×RJ强×RS强×RS刚。图1为机械式变速器变速传动机构的分解。

2.1.1 变速齿轮的可靠性

变速器体积控制在设计过程中尤为重要,对行车稳定及动力进行全面考虑,降低变速器体积及制造成本。齿轮系影响着变速器的体积,此方面也是变速器设计的重点。在实现齿轮系可靠性设计过程中,使空心结构作为实心结构,降低分析过程中的复杂度。高重合度水平能够提高变速器齿轮系统传动平温度属于齿轮重合度可靠性影响特点,降低工作噪声,提高动载荷控制水平[4]。

2.1.2 变速器轴的可靠性

汽车机械式变速器轴构建能够使操控应力的传递内容进行有效实现,其结构比较复杂,主要构成为轴肩段、过渡段、齿轮安装段及轴颈段。在分析变速器可靠性过程中,主要基础就是结构的刚度及稳定性,降低轴质量,而且还能够提高传动灵活性,从而能够提供其他传动构建的空间。汽车机械式变速器轴可靠性主要包括第一轴、第二轴、中间轴和倒挡轴。第一轴最复杂,所以此方面为分析重点,分析主要目的为应力集中和结构突变的部位中,通过第一轴实现其他轴可靠性分析。将机械式变速器实际运行情况作为基础,轴疲劳损坏的问题出现机率较小,刚度、强度成为可靠性校核的主要内容[5]。

2.1.3 花键的可靠性

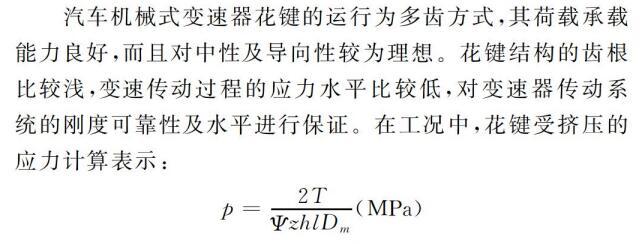

汽车机械式变速器花键的运行为多齿方式,其荷载承载能力良好,而且对中性及导向性较为理想。花键结构的齿根比较浅,变速传动过程的应力水平比较低,对变速器传动系统的刚度可靠性及水平进行保证。在工况中,花键受挤压的应力计算表示:p=2TΨzhlDm(MPa) 以公式得到的强度及应力分布结果,根据正态分布规律进行计算,使参数实现联立,从而分析花键结构可靠性。

2.1.4 轴承的可靠性

结合汽车机械式轴结构、变速器轴承,可靠性的分析对象特点要结合周特点。通过向心球轴承设计第一轴的前轴,第二轴的前端使用滚针轴承设计,通过单列向心球轴承设计后端。在对汽车机械式变速器轴承可靠性分析的过程中,利用汽车轴承可靠性的规范实现,能够使系统的寿命及可靠性得到满足。轴承具有明显的接触疲劳损坏,在实现可靠性分析过程中要对动载荷影响进行考虑[6]。

2.2 可靠性优化设计模型

其一,实现目标函数有效创建。变速器齿轮系多目标的可靠性优化和数学模型重点为最大变速器体积及齿轮传动负荷度方面具有密切的关系,使变速器将目标函数作为基础,基于汽车动力安全性及稳定性开展,从而使变速器的体积得到缩小,以此实现材料及成本的节约。齿轮传动的重合度比较大,能够使传动平稳度得到进一步的提高,使噪音得到有效降低,从而进一步的降低传动动载荷量。

其二,选择设计变量。在设计汽车机械器变速器的齿轮系统过程中包括多参数,本文使用螺旋角、档变速比、啮合齿轮模数、常啮合齿轮齿数及齿宽作为优化设计的变量。

其三,对约束条件进行确定。在优化设计过程中,对约束条件进行确定更主要包括变速器各档的传动比比值约束、变速齿轮可靠性约束、边界约束、变速器最大传动比约束、中间轴轴向力平衡约束、变速器中心距约束[7]。图2为优化设计模型的算法流程。

2.3 变速器轴可靠性

汽车机械式变速器轴主要包括轴径、轴肩、齿轮段等,变速器具有复杂轴结构,将满足轴强度可靠性作为基础实现可靠性设计,节约设计制造材料。为了使花键、轴承的工作性能得到提高,降低轴径。在汽车变速器轴系统中的第二轴结构非常复杂,工程复杂。

变速器动力输出轴刚度可靠性利用挠度、轴扭转角、轴截面偏转角构成,并且假设三者满足正态分布随机变量。

变速器轴具有较大的复杂度,从而使阶梯轴能够有效的简化,使其替代等截面轴。因为危险截面强度及应力分布中的轴都是正态的分布,所以设计动力输出轴静强度的可靠性要满足轴结构,之后分析轴部位的受力。也就是分析各个齿轮的受力,从而能够得出力矩及受力,实现转矩、弯矩的绘制,对危险截面中轴的强度分布进行确定,根据规定可靠度实现轴径的计算。

3 多目标可靠性的优化

3.1 MATLAB工具箱

MATLAB工具箱优化功能强大,本文利用其fmincon函数实现约束条件中非线性最小化问题求解。设计汽车机械式变速器变速传动机构过程中,要计算单目标优化,得出总重合度及体积的最优质,之后实现联合优化设计。通过结果表示,斜齿轮多目标的优化设计具有良好效果。图3为多目标优化流程。

3.2 齿轮参数调整

因为斜齿轮数为整数,使用齿轮法选择模数要满足国际标准規定需求,一堆啮合齿轮数不不能够具有公因数,那么就实现齿轮参数处理。图4为斜齿轮的模型。

3.3 程序的优化调试

对多目标可靠性优化设计程序的优化功能进行验证,实现程序调试:不使约束条件、设计变量及目标函数得到变化,只是改变初始值,对比不同初始值优化的结果。利用分析结果可以看出来,优化结果主要是受到一档齿轮中小齿轮弯曲的疲劳强度影响[8]。图5为可靠性优化应用程序界面。

4 总结

在汽车中,变速器属于较为重要的零件,其对于汽车整体结构使用安全性及稳定性具有一定的作用,那么就要对机械式变速器变速传动机构可靠性进行全面的研究,实现数学模型的创建,利用MATLAB技术实现结果的针对性优化,从而针对性提高机械式变速器可靠性设计的水平,促进我国汽车行业的发展。

参考文献

[1] 尤建祥. 汽车机械式变速器变速传动机构可靠性优化设计[J]. 汽车实用技术, 2016,21(2):57-58.

[2] 贾冉. 汽车机械式变速器变速传动机构可靠性优化设计[J]. 山东工业技术, 2017,18(6):288.

[3] 陈俊武, 李娜, 武文娟. 汽车机械式变速器变速传动机构可靠性优化设计[J]. 中外企业家, 2016,18(2X):204-205.

[4] 董淼, 刘国盛. 车用汽油机冷热冲击可靠性试验研究[J]. 小型内燃机与车辆技术, 2016, 45(6):27-29.

[5] 冉昭, 刘玉蒙. 关于汽车机械式变速器变速传动机构可靠性优化设计分析[J]. 科研,2014,18(5):25.

[6] 杨洁, 解海静. 汽车机械式变速器传动机构可靠性优化设计[J]. 工程技术(文摘版), 2016,15(10):55.

[7] 梁兆祥. 汽车机械式变速器变速传动机构的可靠性优化[J]. 山东工业技术, 2016,12(20):287.

[8] 张宏超, 马肖, 高海洋,等. 基于负载因子分析的自动变速器耐久循环重构方法研究[J]. 小型内燃机与车辆技术, 2017, 46(5):24-27.

(收稿日期: 2019.01.22)

作者简介:陈芳(1982-),女,教师,讲师,硕士,研究方向:机械设计与制造、工艺设计、机械加工方法等。文章编号:1007-757X(2020)02-0138-03