一种液晶模组自动光学检测系统的设计

李海霞, 张 衡

(1. 兰州石化职业技术学院,甘肃 兰州 730060; 2. 航天科工智能机器人有限责任公司,北京 100070)

1 引 言

液晶显示屏在手机、电脑等电子产品的图像、文本显示中得到了广泛应用。其中,液晶模组是液晶显示屏的重要元件之一,它为液晶面板提供均匀分布的光源,使其能正常显示影像。液晶模组在生产中由于原材料或者技术等原因可能产生缺陷,如划痕或者杂质等,这些缺陷会影响电子产品的使用性能。据统计,目前国内3C行业液晶显示屏缺陷检测的整体智能自动化程度较低,采用的检测方式有两种,一是人工的检测方法,受人的主观影响因素较大、检测效率较低,且对人眼的伤害较大;二是国产的液晶模组检测设备通过机器视觉对Mura的检测[1],误检率较高,检测系统性能差,无法覆盖模组厂商所有的检测标准。对液晶模组缺陷实行自动检测,可减少人工的工作量,降低人工主观因素对检测结果的影响,提高检测效率和检测精度。自动光学检测技术(Automatic Optic Inspection, AOI)是一种自动化、性能高的表面缺陷检测方法[2-3],在液晶显示屏等生产中得到逐步应用。在表面缺陷检测中,也有些文献做过相关研究[4-5]。本文以自动光学检测(AOI)方式为基础,运动控制机构实现送料和出料,视觉定位系统辅助高精度XY轴滑台实现电气自动对接,2 900万像素高分辨率CCD相机对待测模组进行图像采集,图像处理软件对采集的图像进行处理分析,判断待测屏是否存在缺陷,并将测试结果在人机界面输出显示,实现液晶模组在生产过程中可能存在的各种类型缺陷的全自动化检测。

2 液晶模组自动光学检测系统设计方案

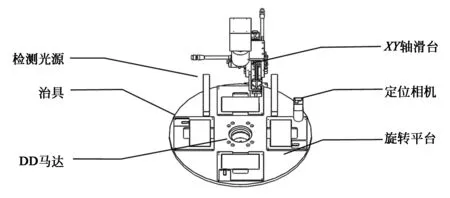

所设计的液晶模组自动光学检测系统主要包括:四工位旋转平台系统、自动电气对接系统、视觉检测系统、可编程逻辑控制器(PLC)系统、工控机及其组件、安装底板、整体机柜等。其中,四工位旋转平台系统固定于安装底板上,旋转平台由直驱(DD)马达通过涡轮涡杆驱动,治具安装于旋转平台上;自动电气对接系统通过安装立柱固定于安装底板上,视觉定位相机组件和XY轴滑台通过安装立柱固定于安装底板上,气缸通过安装板固定于XY轴滑台上,对接测试头安装于气缸底部,并与信号发生器相连;视觉检测系统通过安装支架固定于安装底板上,信号发生器固定于安装底板上并与工控机相连;PLC系统安装于整体机柜隔板上;工控机及其组件安装于整体机柜隔板上。图1所示为系统内部结构图。

图1 系统内部结构的示意图Fig.1 Schematic diagram of system internal structure

旋转平台由DD马达驱动,采用涡轮蜗杆实现转向变换。DD马达由PLC系统控制,加以绝对值编码器为反馈,构成闭环控制,以保证每次旋转角度为90°,精度达到0.1°。

视觉定位相机采用高分辨率CCD相机,通过调节光源强度,使采集到的图像达到最佳效果。运用视觉定位软件计算出柔性印制电路板板(Flexible Printed Circuit,FPC)的位置偏差值[6],并用于XY轴滑台的控制。XY轴滑台主要用于运动对准,实现自动电气对接。由于FPC板具有一定的柔软性以及其板上的管脚过于密集,自动电气对接对于精度的要求为误差小于0.03 mm,系统选用的XY轴滑台的参数为:移动量30 mm,分辨率Full/Half=2 μm/1 μm,微步0.1 μm(1/20细分时),运动的正交度为15 μm以内。单轴精度为:单轴定位5 μm,重复定位±5 μm,空转1 μm,反冲间隙1 μm,运动的直线度3 μm。对接测试头安装于气缸下端,当XY轴按照视觉定位相机计算得出的位置偏差值运动后,气缸带着对接测试头下行,与FPC板对接。待检测完毕后,气缸上行,完成与FPC板的电气脱离。

视觉检测系统通过安装支架固定于安装底板上。信号发生单元是待检测模组点亮及切换画面通道的专用模块,根据不同的控制信号输出,点亮液晶模组的不同画面通道。视觉检测相机采用分辨率为2 900万像素的相机,并配以LED光源。当液晶模组被点亮后,视觉检测相机开始采集液晶模组点亮的图像以及点亮后切换的各个图像,运用视觉检测软件算法[7],计算出液晶模组存在的各种缺陷。

PLC根据系统工艺要求,按照时序控制驱动DD马达、XY轴滑台、电磁阀等执行机构,同时实现与上位机的数据通讯及I/O通讯。PLC与上位机的数据通讯采用RS232串口通讯,PLC与上位机的I/O通讯通过PCI1230板卡及高低位信号转换板卡实现。

3 液晶模组自动光学检测工艺

为提高检测效率,采用四工位旋转平台,一个上下料工位,一个视觉定位工位,和一个检测工位,3个工位同时工作。设备主要工艺工作流程为:

(1)人工上料,将待测模组放入治具中进行测试;

(2)PLC控制旋转平台将待测模组送入定位工位,通知定位处理软件启动定位相机拍照,经过图像处理得到待测模组FPC软板金手指的上料位置坐标偏差值;

(3)PLC控制旋转平台将待测模组送入检测工位,并根据第(2)步的坐标偏差值控制执行机构动作,实现信号发生单元与待测模组的FPC软板电气连接;

(4)PLC通知检测处理软件控制信号发生单元输出使待测模组显示不同的画面通道,并启动检测相机进行拍照;将采集到的图像进行处理分析,得到需要的检测信息;

(5)点亮检测完成后,关闭信号发生单元,打开检测光源,对待测模组进行第二次检测,通过图像处理,可以对模组屏上的灰尘等异物进行标记,以免对缺陷进行误判;

(6)检测完成后,PLC控制器控制旋转平台将测试完成的模组送入上下料工位,人工或自动(流水线操作)更换模组,进行下一组检测。工艺流程如图2所示。

图2 液晶显示屏缺陷检测工艺流程图Fig.2 Flow chart of LCD defect detection process

4 液晶模组自动光学检测算法实现

缺陷检测算法是系统的核心。视觉检测软件提取图像的感兴趣区域(Region of interests,ROI)[8-10],然后做Gabor滤波[11-12]、双阈值二值化、图像去噪、图形形态学等预处理,采用二维直方图斜分法定位图形的边缘区域并进行模糊增强处理,最后计算出面积、形状等缺陷。

4.1 图像预处理

4.1.1 提取ROI区域

通过轮廓追踪来提取液晶屏外部轮廓,通过最小外接矩形快速算法[13]提取矩形ROI,获取液晶屏4边的交点和矩形与待测图像x轴的倾斜角度,然后以待测图像中心为旋转中心,利用双线性差值旋转原图像,并剪切出检测区域。

4.1.2 实值Gaborl滤波

Gabor小波变换可以反映图像的整体特征及局部特征,并通过合理选择滤波参数来提高分析图像效率。在空间域,二维Gabor滤波实质是一个二维高斯核函数,可表示为:

h(x,y)=g(x,y)exp(j2π(u0x+v0y)),

(1)

式中:u0和v0为中心频率f的两个分量,g(x,y)为二维高斯函数,表示为:

(2)

(3)

式中:σx、σy代表二维高斯包络在x、y方向上的标准差,决定滤波宽度。θ为滤波方向。

用Gabor滤波器的实部对纹理背景进行抑制,不破坏目标内部灰度。设计滤波器的重点在于合理选择滤波参数,标准偏差(σx、σy)、中心频率f、滤波方向θ及滤波模板个数。

4.1.3 双阈值图像二值化

通过双阈值二值化,将图片信息分为缺陷和非缺陷。待测图像各像素点的灰度值为f(x,y),设高阈值T1和低阈值T2。大于高阈值和小于低阈值的像素置为255,否则置为0。

(4)

对于小瑕疵,二值化处理后,缺陷分成若干缺陷,运用膨胀算法可解决。继续采取骨骼提取算法[14]对瑕疵所在的区域进行处理,进一步得到瑕疵的精确信息。

4.2 缺陷检测

采用二维直方图斜分法[15]定位图像的边缘区域,并进行模糊增强处理。运用顺序形态学检测边缘,使用百分位和结构元素得到多幅边缘子图像,对边缘子图像进行融合处理,得到最终待测图像的边缘。

使用二维直方图斜分法定位边缘区域,即用与二维直方图x-y平面内主对角线平行的4条直线把二维直方图在x-y平面上的投影分割为5个区域。对该区域进行模糊化处理,隶属函数如式(5)所示。

(5)

式中:Pmn为图像第(m,n)个像素的模糊值,Xmn为图像第(m,n)个像素的灰度值,Xmax为图像最大灰度,α和β为模糊因子。

模糊化处理后对边缘区域进行增强处理,增强函数如式(6)所示,式中r称为增强因子。

(6)

局部模糊增强处理后,采用顺序形态变换进行边缘检测。f(x,y)为灰度图像,令Xi=(xi,yi),结构元素B={X1,X2,…,X4}。灰度图像f(x,y)关于结构元素B的顺序形态变换fB定义为f(x,y)在上的(k-1)p+1阶顺序量,表示为:

f

(k-1)p+1=1,2,…k,

(7)

其中:(k-1)p+1为顺序形态变换的阶数,p为顺序形态变换的百分位。

当结构元素B位于跳变区域时,该区域灰度值差别大,顺序形态变换后输入和输出有差别,将变换输入和输出相减的差值图像反映了原图像边缘信息。并通过选择直线形结构元素B和百分位p,对局部模糊增强后的图像进行顺序形态学边缘检测得到子图像,计算每幅子图像的信息熵和权重系数,把边缘子图像乘以权重系数后相加,细化后得到最终的边缘。

最后,采用SEMI的量化Mura缺陷制定的标准,判定缺陷的面积、数量和位置等信息。

5 模组自动光学检测实验

首先,通过直径为400 mm的旋转平台将待测模组旋转至定位工位,启动定位相机拍照,得到模组金手指的上料误差坐标值,旋转平台再旋转至检测工位,由控制模块根据坐标偏差完成对接。图3为定位视觉软件的处理界面。

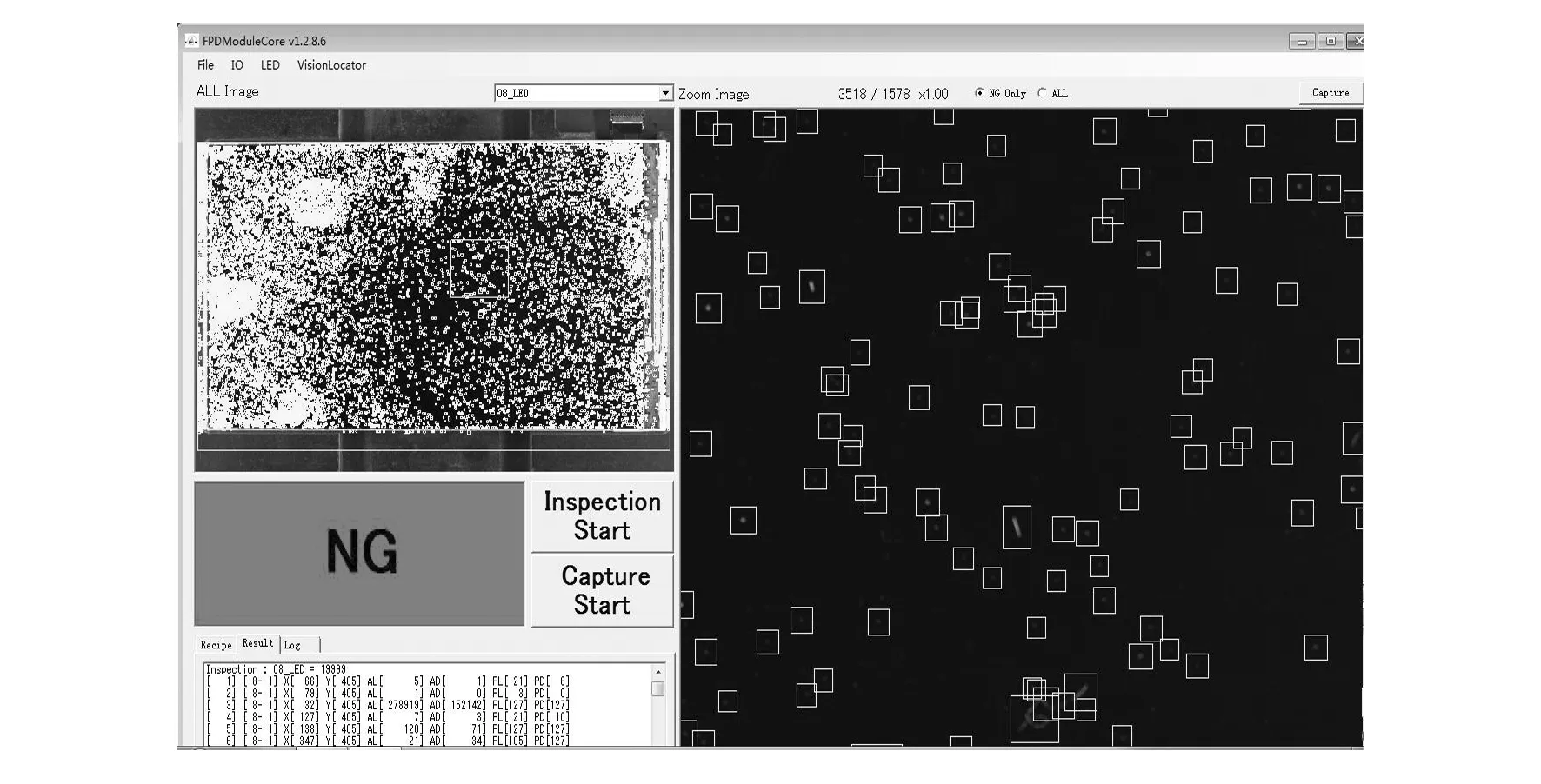

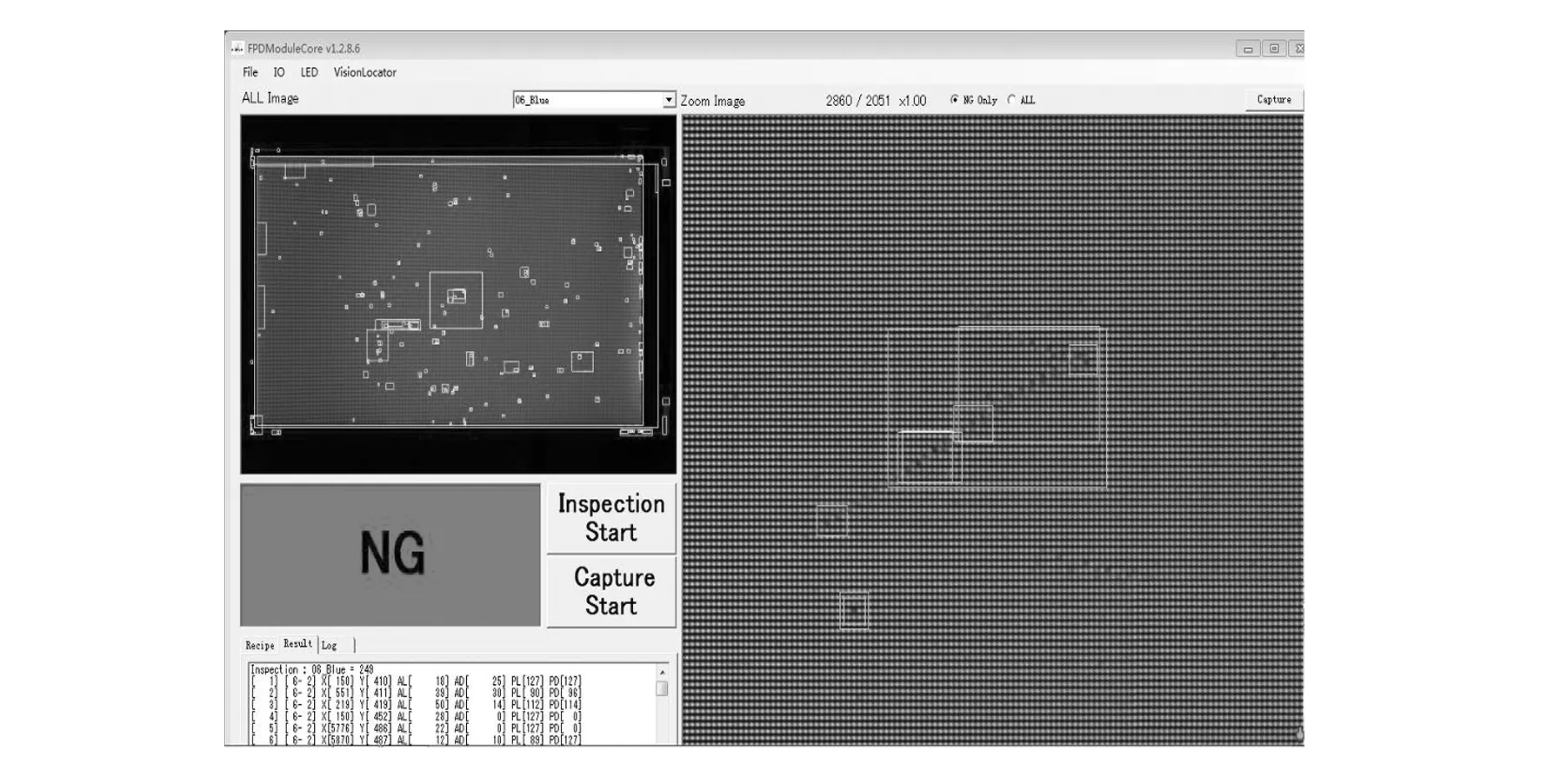

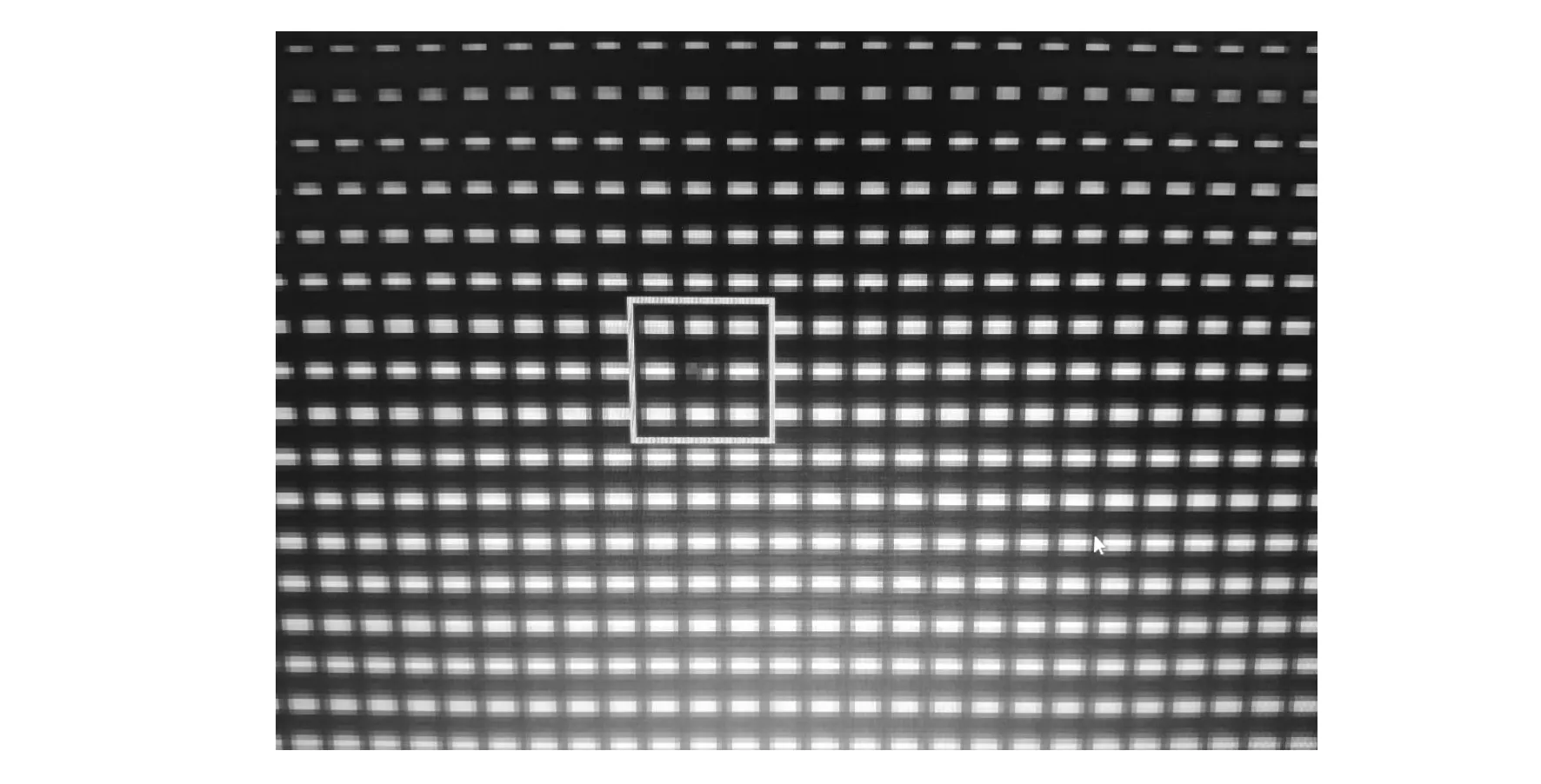

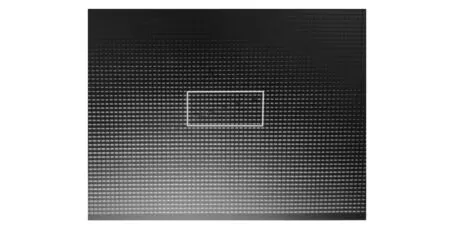

图4为灰尘检测画面,检测灰尘时应在模组断电状态下,同时打开光源检测,当检测到灰尘数量超过20 000个时,则无法继续进行检测。图5为蓝色画面下检测出来的缺陷特征,图6为某像素点的缺陷。图7为划痕缺陷。

图3 定位视觉软件的处理界面Fig.3 Processing interface of positioning vision software

图4 灰尘画面图像的检测结果Fig.4 Detection results of dust image

图5 蓝色画面图像处理的检测结果Fig.5 Detection results of blue screen

图6 像素点缺陷Fig.6 Pixel defect

图7 划痕缺陷Fig.7 Scratch defect

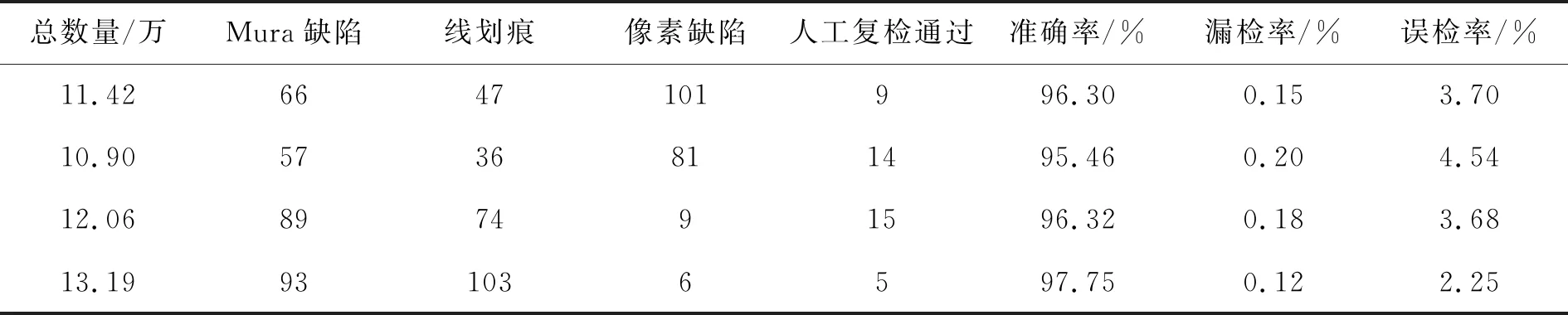

设备在2019年初正式投产后1~4月,某品牌液晶屏缺陷检测数据,如表1所示。

表1 设备生产数据Tab.1 Equipment production data

设备完成设计需求,正常投入使用,缺陷识别准确率≥95%,漏检率≤0.2%,误检率≤5%。能满足检测要求。设备检测其他指标如下:

(1)检测项目:均匀度、线缺陷、点缺陷、像素缺陷;斑点Mura、颜色Mura、斜线Mura、云状Mura等各种Mura;划痕、漏光等缺陷;

(2)检测液晶模组解析度:最大可检测1 280×800解析度的高清(HD)屏;

(3)检测时间:16~25 s/件(依据检测画面数量)。

6 结 论

目前国内手机屏生产厂家大多仍然采用人工的检测方法,受人的主观影响因素较大且效率较低检测效率较低,且对人眼的伤害较大。国内市场上使用的液晶模组检测设备主要从日本、韩国进口居多。国外的设备性能优越,能够实现对接生产线,自动上下料,自动脱膜,自动检测且误检率低,但价格昂贵,一般至少要百万元以上。而国内的检测设备性能较差,无法覆盖模组厂商所有的检测标准,例如通过视觉对Mura的检测,误检率较高。因此,国内市场对手机屏的自动检测设备需求量大,且需求紧迫。本文所设计的液晶模组检测系统能够降低生产成本和退货率,简化生产线应用。可以扩展推广应用于平板电脑、车载显示屏、显示器等各种平板显示器的检测,具有广泛的应用领域和广阔的应用前景。