电厂管理按要素划分区域精准成本控制

王晓云 耿 超 徐 越

(枣庄市建阳热电有限公司,山东 枣庄 277000)

1 火力发电企业面临的现状

煤炭是火力发电的主要能源供给,煤炭资源的日益减少导致枣庄市建阳热电有限公司面临着煤炭采购困难,运行成本因高电耗、高水耗、高煤耗等问题居高不下。因此建阳热电通过将精准成本控制应用于发电生产环节,实现成本降低,取得了很好的效果。

2 精准成本控制的内涵和做法

精准成本控制是将生产过程中成本损耗进行精细划分、精准控制,重点对厂用电成本、自用水成本、煤耗进行精准控制,从而实现降低生产成本投入、节支降耗、获取更大的利润价值的目标。

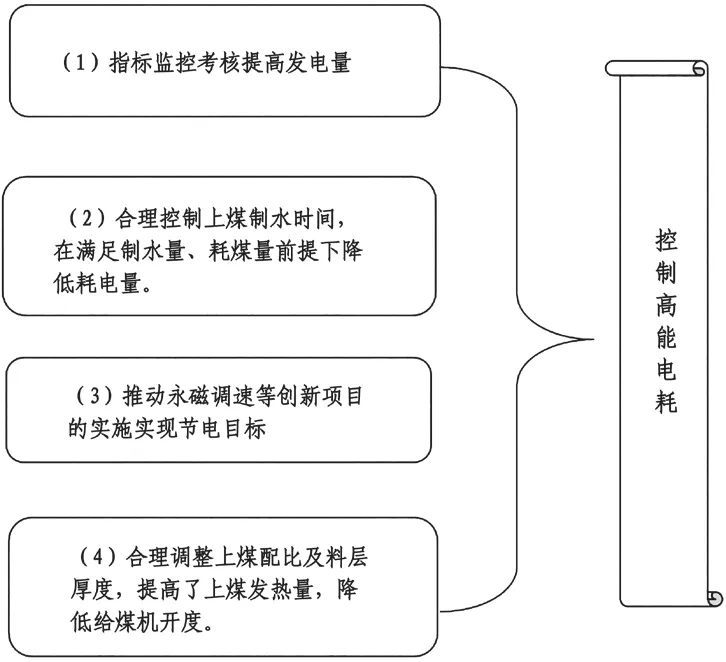

2.1 精细化管理,源头控制,降低高损电耗

建阳热电结合自身情况建立全员、全方位的生产运行成本指标管理体系,建立电耗指标控制体系,将降低电耗工作的重要意义利用集中学习时间、班前班后会等时间段进行大力宣传教育,同时将其对生产经营产生的影响以数据的形式向职工说明,使降电耗观念深入人心。控制高能电耗指标措施如图1所示。

图1 控制高能电耗指标措施

2.1.1 指标监控考核提高发电量

建阳热电建立发电量、厂用电率、锅炉效率等控制指标,各专业各值进行小指标考核,对运行人员进行专项培训,对真空、端差、循环水水温等制约锅炉负荷的因素进行专项调整,提高锅炉负荷。

2.1.2 合理控制上煤制水时间

合理控制上煤时间,提高除盐水的制水率,降低制水时间,可以降低制水上煤的耗电量。

2.1.3 合理调整上煤配比及料层厚度

对上煤配比进行调整,不断摸索,将高发热量煤与低发热量的煤1:2的配比调整为高发热量煤与低发热量的煤2:1加4铲车污泥及适量炉渣的配比,提高了上煤发热量,降低给煤机开度,降低耗电量。

2.2 强化战略成本意识—节能挖潜,降低水耗

2.2.1 开拓创新勇于尝试,新型炉水调理剂应用

锅炉炉水处理采用YH-801技术,改变锅炉传统磷酸盐处理的旧理念,能够使炉水pH值稳定,电导率明显下降,减少了蒸汽夹带,排污率大幅度降低,达到稳定生产、减少停机、节能减排、提高经济效益的目的。开创了锅炉炉水处理新概念—既要处理好汽水质量,又要节能减排(加药流程如图2所示),同时可以减少设备停机时间,延长设备使用寿命。

图2 炉水处理剂加药流程

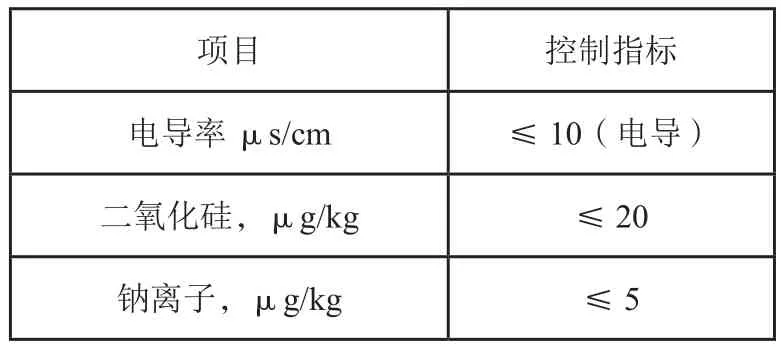

表1、表2、表3 所示为本次应用过程中锅炉相关控制指标。

2.2.2 合理控制锅炉定排连排的排量

连排阀门开度由原来的50%降低到最小开度运行,定排排污次数由原来的每班一次减为7~10d一次,大幅度减少了排污,降低除盐水用量,平均每月节约除盐水量244.8t。

2.2.3 工业水回收再利用

高压电机轴承冷却用水为工业水,工业水是由南水北调来水制出的生产用清水,工业水冷却完轴承后回凉水塔作为排污水经下水道全部排放,造成大量南水北调来水和清水池的水浪费。对工业水外排放系统进行改造,使工业水回水依靠工业泵供水压力实现全部回水到净水器,由净水器过滤后全部回收进入清水池,实现了工业水回水零排放。

2.3 全方位控制降低煤耗

2.3.1 掺烧污泥,环保经济双收益

枣庄市建阳热电有限公司是利用污泥煤等作为燃料的综合利用电厂,装机容量为两台50MW抽凝式汽轮发电机组,两台260t/h循环流化床锅炉,一台75t/h燃气锅炉。在多次改造和操作调整后,在循环流化床锅炉燃用污泥方面获得了较为成熟的现场经验,有效克服了生活污泥燃烧时的下料困难、锅炉料位炉膛压差难控等问题,既缓解了政府及企业处理污泥的压力,变废为宝,又创造了经济效益。

表1 锅炉给水的控制指标

表2 锅炉炉水的控制指标

表3 锅炉蒸汽的控制指标

2.3.2 炉渣二次燃烧降低燃失率

通过炉渣与煤的合理配比,将炉渣进行二次燃烧,可以降低劣质煤的水分,利于上煤防止煤仓淤堵,降低燃失率。

2.3.3 增加掺烧炭黑尾气量

针对炭黑尾气的燃料特点,结合锅炉设计目标,对锅炉所需炉料消耗量进行测算,确定最佳的炭黑尾气燃烧空间。根据炭黑尾气的燃烧特点,对锅炉进行炉内传热计算、对流面热力计算、水循环计算与烟、风道空气流动阻力计算,进一步提高炭黑尾气的掺烧量。

2.3.4 提高汽轮机机组整体热效率

汽轮机的真空是影响汽轮机效率的一个重要因素,是汽轮机经济运行的关键环节。影响凝汽器真空的主要因素是凝汽器管的传热系数、真空系统的严密性、循环水量、抽气系统抽气能力等。经过运行人员详细的排查,从因果图中找出影响因素五条如图3所示,进行针对性的处理。

图3 影响凝汽器真空因素

2.3.5 降低锅炉灰渣含碳量

循环流化床锅炉运行中,煤的燃烧经过宽筛分、破碎的煤被送入炉膛后,热烟气和热物料使其温度升高,挥发分被析出并且燃烧,同时还与其他物料一起流动。一般细颗粒煤从给煤口进入炉床,到从炉膛出口飞出炉膛,一个过程就可燃尽,不需要循环返送炉内再燃烧。但对于较大颗粒,平均直径3mm的煤粒,需要近15s的时间才能析出全部的挥发分,着火慢。由于大粒径煤粒基本沉积于炉膛下部,加上密相区氧量又不足,大粒径煤粒一次循环难燃尽,故要求其在炉内的停留时间要长得多。在运行中若风煤配比不当排渣不均,都有可能把未燃尽的炭粒排掉,造成炉渣含碳量升高。

(1)合理控制入炉煤的粒径,尽可能控制入炉煤的粒比度,达到设计级配要求。粗煤粒份额比较大,使得许多大煤粒沉于密相区底部,燃烧不充分,并随炉渣一起排出炉外。对此,需对破碎机间隙进行调整,上煤颗粒25mm以上所占比重由2.7%降至0%,6~13mm所占比重由16.8%提高至21.9%。

(2)调整风量配比,将一次风门开度由62%降至60%,一次风量总风量由14万m3/h降至13.2万m3/h。调整返料风机出力,提高燃烧室温度,使床温由750℃提高到800℃以上,炭颗粒燃尽时间缩短为原来一半以上,增加了燃烧速度和燃尽率,提高二次风比例,增加二次风的穿透深度和横向扰动,加大空气与煤粒接触面积,补充局部含氧量不足,提高燃烧速率和效率,使整个流化床温度升高并趋于均匀。

(3)调整排渣方式,采用小流量、连续排渣的方式,降低冷渣器开度,延长炉渣在炉内停留时间。

(4)合理控制锅炉的料层差压,料层差压对循环流化床锅炉炉渣含碳量的高低有很大影响。炉膛差压是表征流化床上部悬浮物料浓度的量,炉膛上部空间一定的物料浓度,对应一定的炉膛差压,对于同一煤种炉膛上部物料浓度增加,炉膛差压值越大,炉膛差压与锅炉循环灰量成正比。在锅炉运行燃烧调整时,应尽量提高料层差压,使炉渣在炉内停留的时间相对延长,燃烧充分。

3 精准成本控制实施后的成效

3.1 降低了生产成本

3.1.1 降低了自用电成本

2018年建阳电厂自用电量为7041万kW·h,厂用电率下降0.5%,为电厂降低自用电量35万kW·h,按照发电成本0.5元/kW·h计算,年节约资金量为17.6万元。

3.1.2 降低了自用水成本

工业水回水及反洗水每月凉水塔外排由平均93763m3降至0m3,共计回水133470m3,相当于节约南水北调来水133470m3,预计按照平均每月工业水回水回收80000m3计,全年节约水费:1.853元×80000×12=177.89万元。

3.1.3 降低了生产用煤成本

通过燃煤及灰渣控制措施,锅炉的燃烧效率以及热效率都有较大的提高,炉渣含碳量大幅下降。按照炉渣含碳量平均减少5%,每天平均上煤700t计算,每天可减少7t煤炭消耗,全月可节省燃料费用6.3万元。

同时利用了污泥尾气的残余热量进行发电,节省了煤的耗量,降低了煤耗。全年平均煤耗降低1.8g/kW·h,以全年发电量3.8亿kW·h计算,节省标煤量为:1.8×3.8亿=0.684万t,约598.7万元(0.684万t×29.27MJ/kg/4.185×0.125元/cal=598.7万元)。

3.2 减少了资源浪费,保护了生态环境

循环流化床锅炉本身就具有燃用劣质煤的优势,再配比一定比例污泥,实现废物再利用,变废为宝,消耗大量污染物,保护了环境,保护了生态。