码头工程混凝土耐久性试验研究

钟志勇,张鸣洲

(中交四航局第二工程有限公司 广州510230)

0 引言

混凝土耐久性问题已经引起了国内外工程界的重视,而针对耐久性规定要按环境类别和设计使用年限进行设计。引起混凝土结构耐久性失效的主要因素有混凝土的碳化、保护层胀裂、氯化物入侵等,促使钢筋锈蚀导致结构破坏,特别海水中含有多种钢筋腐蚀质,浪溅区混凝土与海水、空气交替接触,加速了混凝土结构耐久性的失效。现以深圳某集装箱码头扩建工程突堤南端886 m岸线工程16#泊位梁格构件为研究对象,通过施工过程原材料的选择、混凝土配合比优化设计、混凝土浇筑过程控制,采用结构使用10年后的检测数据,以钢筋开始锈蚀作为耐久性极限状态,计算出结构的使用年限,并总结本工程控制、提高混凝土耐久性的经验,为同类工程提供参考。

1 工程概况

深圳某集装箱码头扩建工程突堤南端886 m岸线工程16#泊位于2005年3月1日开工建设,2008年1月25日竣工验收并交付使用,水工结构按靠泊15万t级集装箱船舶设计,码头采用高桩梁板式结构。码头上部结构由横梁、纵梁、轨道梁、面板等构件组成,各构件均为非预应力钢筋混凝土结构。横梁、纵梁、轨道梁为现浇混凝土,十字结构体系,横梁、纵梁、轨道梁节点均位于基桩桩顶。梁格构件混凝土处于海洋环境浪溅区,设计强度等级为C45/20。结构构件钢筋最小混凝土保护层厚度(钢筋外缘的净保护层,包括箍筋和绑扎铁丝)为:梁顶面60 mm,其它面75 mm。梁格钢筋分布如图1、图2所示。

图1 横梁配筋Fig.1 Beam Reinforcement

2 混凝土配合比

2.1 混凝土配合比基本要求[1]

本工程执行中国及英国双重标准,设计要求如下:

⑴ 设计混凝土强度等级为C45/20高性能混凝土;

⑵ 要求28 d抗氯离子渗透能力小于1 000 cc,水灰比不得大于0.38,混凝土终凝时间不得大于20 h;

图2 纵梁配筋Fig.2 Reinforcement of Longitudinal Beam

⑶ 要求水泥采用快干硅酸盐波特兰水泥或者硅酸盐粉煤灰波特兰水泥,最小胶凝材料用量为300 kg,最大水泥用量为400 kg;

⑷ 使用I级粉煤灰,掺量为胶凝材料用量的25%;胶凝材料最小用量为375 kg,最大用量为450 kg;

⑸ 要求采用碎石粒径不超过20 mm;

⑹ 采用河砂,且氯离子含量不得超过胶凝材料重量的0.20。

2.2 原材料处理

2.2.1 原材料选取[2]

⑴ 水泥:用广州某水泥厂生产的“粤秀”42.5RⅡ型硅酸盐水泥,其需水量26%,初凝时间2.5 h,28 d抗压强度长期稳定在50 MPa左右;

⑵ 粉煤灰:用某电厂I级粉煤灰,细度8.0%,吸水量92%,烧失量1.0%,SO30.2%;

⑶ 碎石:某石场粒径为5~16 mm及10~20 mm,压碎指标6.0%,含泥量分别为≤0.7%和≤0.4%,母岩抗压强度为140 MPa花岗岩碎石。

⑷ 砂:惠州河砂,细度模数2.6~3.0之间,含泥量0.6%,氯离子含量0.001%;

⑸ 外加剂:选用某公司生产的SP432MS萘系外加剂,含固量40%,减水率26%;

⑹ 硅粉:国外某公司生产,SiO2成分93%,活性指数125%。

2.2.2 优化配合比

严格筛选骨料,由国家建材行业碱活性试验中心(南京工业大学科研开发中心)对骨料碱活性检测,委托专业检测机构对混凝土原材料(粗骨料、细骨料)供应地进行实地取样分析。

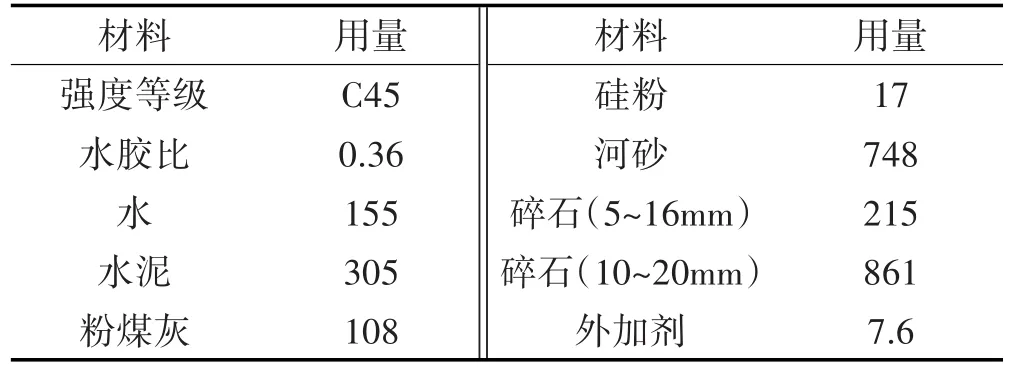

骨料合格后,混凝土在试验室试拌,并委托第三方进行配合比验证,最终采用配合比材料用量如表1所示。

3 混凝土过程控制

3.1 配合比使用前机械试拌

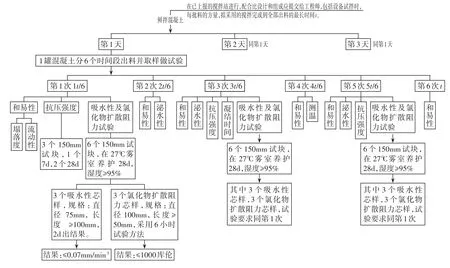

设备试拌在混凝土搅拌站进行,技术条件书要求:每天生产一批拟采用的设计配合比混凝土,并连续生产3 d,每批应至少为搅拌器常规搅拌能力的60%。搅拌完成后,立即开始出料。按照承包商预计的浇注地点,在搅拌完成和出料期间最长时间内平均以6等分间隔出料,分别进行和易性、泌水性、凝结时间以及温度测试,同时留置试件进行强度、抗氯离子渗透性能试验[3]。机械试拌所需做的试验如图3所示,试验结果如表2所示。

表1 混凝土配合比材料用量Tab.1 Material for Concrete Mix PRatio(kg/m3)

表2 检测结果Tab.2 Ddetection Result

3.2 施工过程试验

3.2.1 进出场混凝土检测

工程对结构混凝土要求高,对混凝土质量要求全面,耐久性指标要求高,并对混凝土的入模温度、内部最高温度和温差等都有明确规定。因此对每车混凝土,在其出搅拌站以及进入现场时,均做温度、坍落度及流动性检测,并按要求预留混凝土试块。

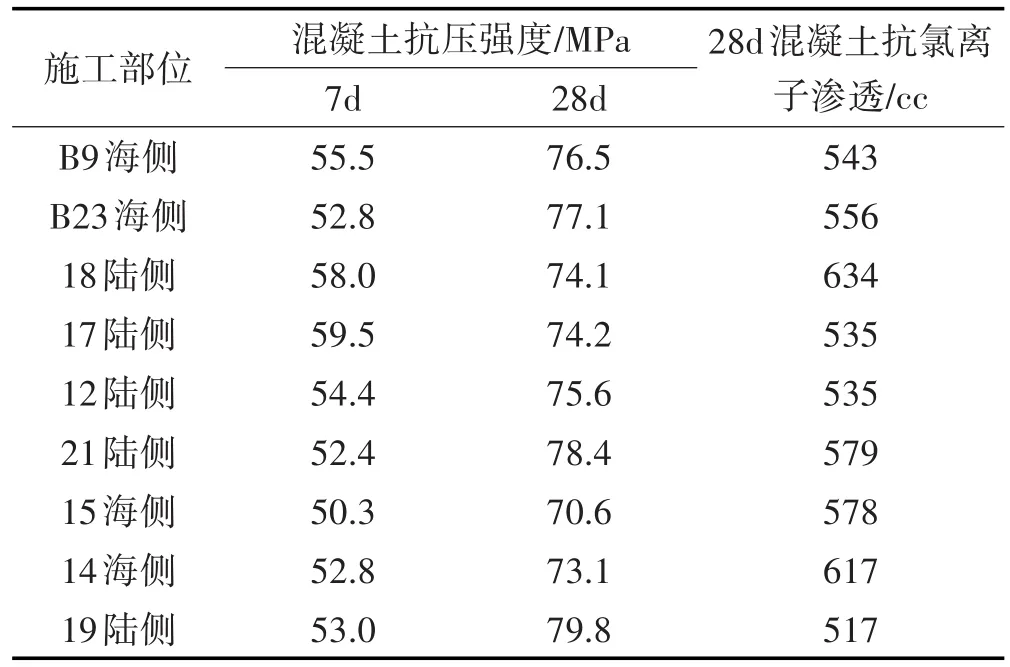

3.2.2 混凝土抗压强度以及抗氯离子渗透试验[4]

选取部分施工部位,在第7 d和第28 d时进行混凝土抗压强度以及28 d混凝土抗氯离子渗透能力检测,检测数据如表3所示。

图3 盐田西港区水工结构混凝土设备试拌所需要做的试验Fig.3 Test for Trial Mixing of Hydraulic Structure Concrete Equipment in West Port Area of Yantian

表3 混凝土抗压强度及抗氯离子渗透能力检测数据[5]Tab.3 Test Data of Concrete Compressive Strength and Chloride Ion Penetration Resistance

由表3中数据可以看出,混凝土强度在第7 d时均已超过设计要求的45 MPa,且抗氯离子渗透数据均小于1 000 cc,因此均达到设计要求数据。

4 以梁格为例,计算结构使用寿命[6,7]

按照《港口水工建筑物检测与评估技术规范:JTJ 302-2006》要求,对梁格混凝土耐久性进行检测。

4.1 结构外观

横梁和纵梁混凝土未见锈迹,未见锈蚀裂缝和剥落情况发生,构件外形完整性非常好,如图4所示,轨道梁底面未见锈迹、裂缝和剥落情况发生。虽然在表面普遍存在横向裂缝,但裂缝宽度小于0.1 mm,未见锈蚀裂缝,因此16#泊位梁类构件裂缝符合规范要求。

图4 纵梁、横梁外观完好Fig.4 The Appearance of Longitudinal Beam and Cross Beam is Intact

4.2 混凝土强度及混凝土碳化深度检测[8]

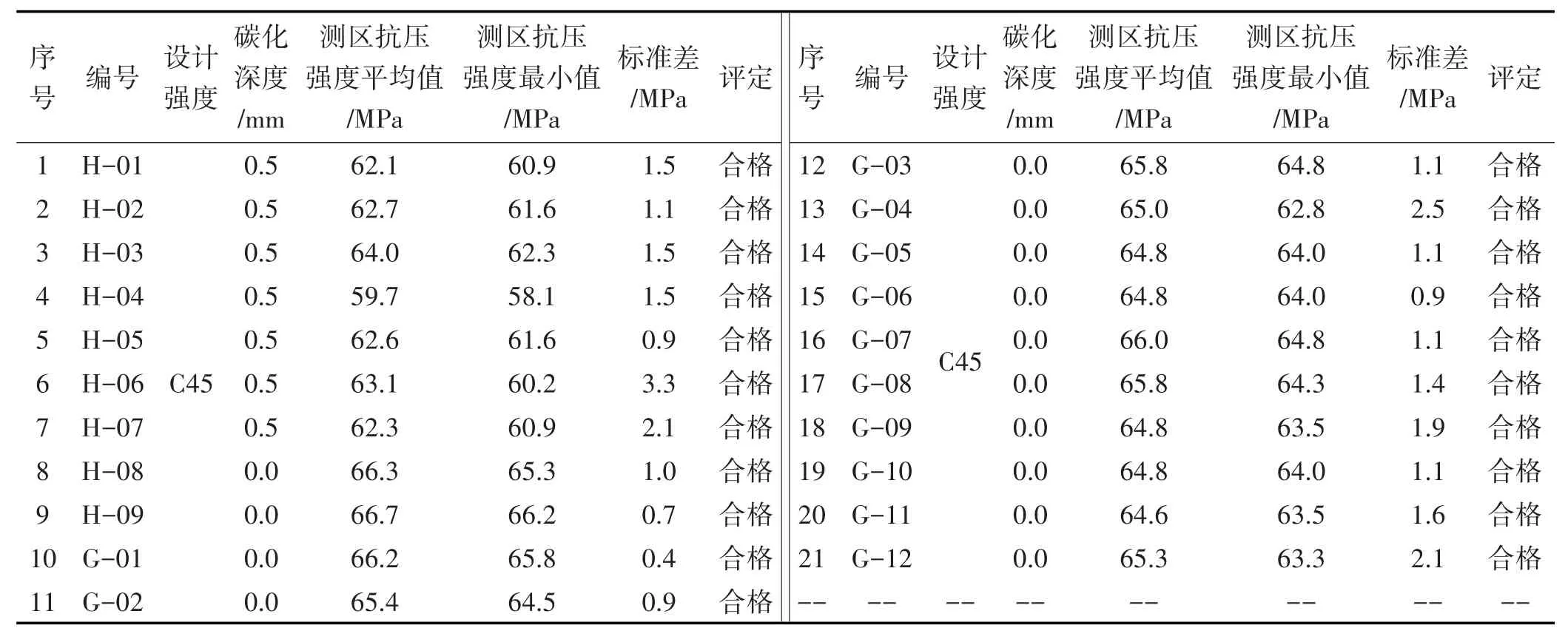

随机抽取7条梁格,每条梁格上布置3个测区,总共21个测区,每个测区上布置16个回弹测点和1个碳化深度测点。按照文献[8]要求推定测区强度,计算平均值。强度分布在55~70 MPa之间,碳化深度平均值在0.0~0.5 mm之间。混凝土强度回弹法检测结果如表4所示。

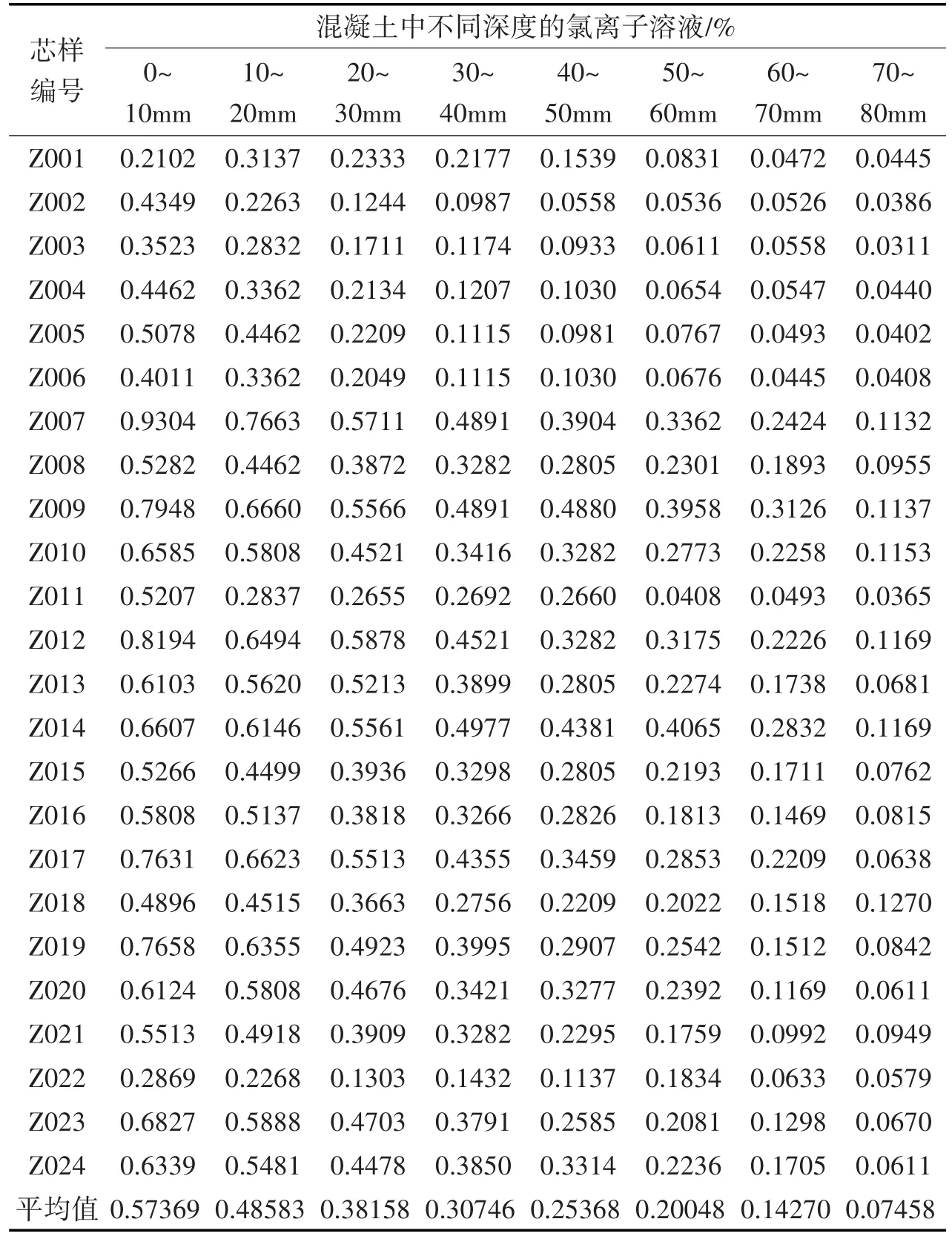

4.3 混凝土氯离子含量检测[9]

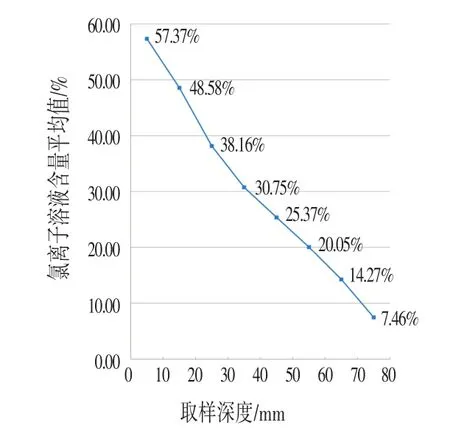

在浪溅区选取24根梁构件,每根构件钻取芯样以10 mm为一层磨粉制样,采用电位滴定法进行混凝土不同深度的氯离子检测。通过试验得到各试件的氯离子浓度分布情况,如表5所示(C1-含量为C1-占胶凝材料质量的百分率)。由图5和表5可知,构件中氯离子含量随深度的增加而逐渐降低,在70~80 mm范围氯离子最大浓度为0.127%,小于文献[9]给出的导致钢筋锈蚀的最小氯离子含量临界值0.40%,据此判定构件尚未有因氯离子侵蚀导致的钢筋腐蚀现象发生。

表4 混凝土强度回弹法检测结果Tab.4 Test Results of Concrete Strength Rebound Method

表5 混凝土中不同深度的氯离子溶液Tab.5 Chloride Solution of Different Depth in Concrete(%)

4.4 混凝土结构剩余年限计算

图5 取样深度及氯离子含量折线图Fig.5 Line Chart of Sampling Depth and Chloride Ion Content

引起混凝土耐久性失效的主要因素为钢筋锈蚀破坏,因此推算出混凝土中氯离子含量达到引起钢筋锈蚀的临界值时所需要的时间即为使用年限。[10]钢筋锈蚀劣化进程分为钢筋开始锈蚀、保护层锈胀开裂和功能明显退化3个阶段。根据这3个时间段预测钢筋混凝土结构使用年限和剩余使用寿命。现场在浪溅区结构随机抽取10个部位检测出混凝土氯离子有效扩散系数,根据图纸设计的钢筋保护层厚度进行计算。

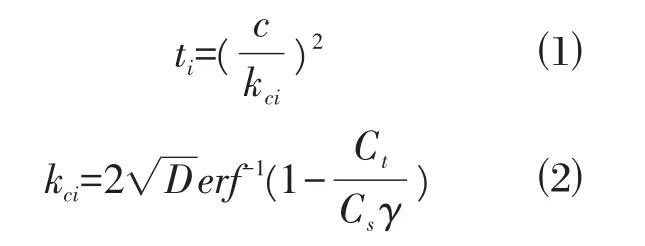

4.4.1 钢筋开始锈蚀阶段所经历的时间ti

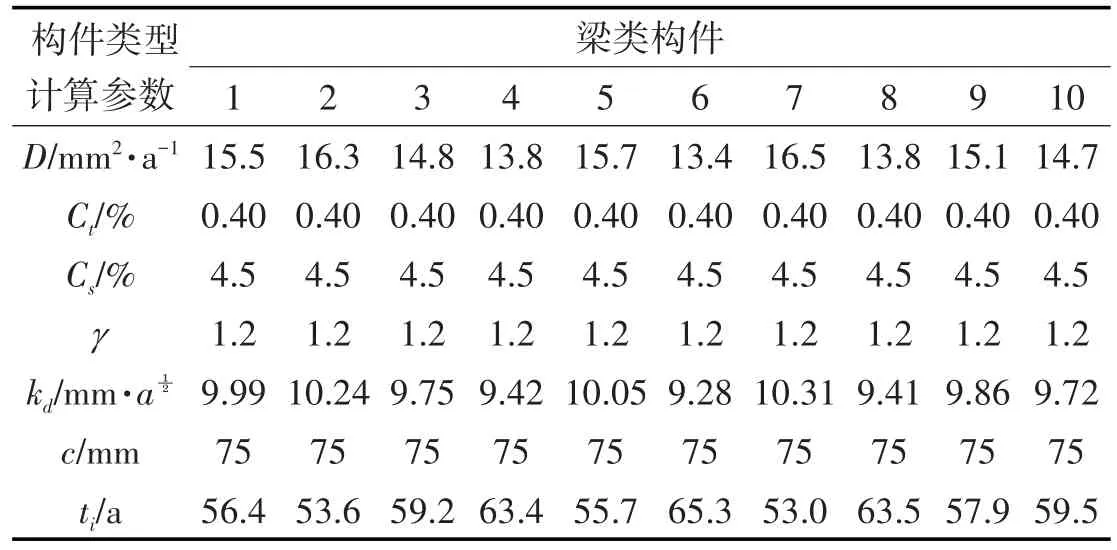

混凝土结构钢筋开始锈蚀阶段所经历的时间可按式⑴、⑵计算。构件计算结果及计算参数取值如表6所示。

式中:ti为从混凝土浇筑到钢筋开始锈蚀所经历的时间;c为混凝土保护层厚度,按设计图纸取75 mm;kci为氯离子侵蚀系数;D为混凝土有效扩散系数,按检测数值;erf表示高斯误差函数;Ct为引起混凝土中钢筋发生腐蚀的氯离子含量临界值,按规范取0.40%;Cs为混凝土表面氯离子含量,按规范取4.5;γ为氯离子双向渗透系数,按规范取1.2。

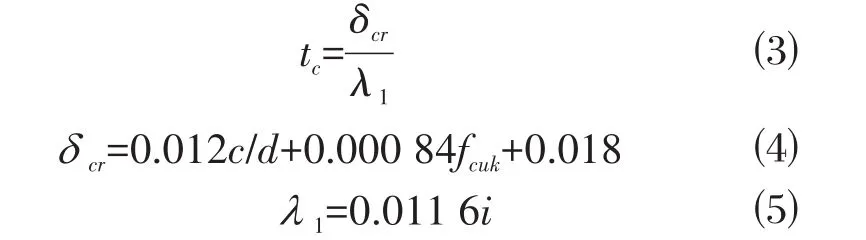

4.4.2 保护层锈胀开裂阶段所经历的时间tc

混凝土结构保护层锈胀开裂阶段所经历的时间可按式⑶、⑷、⑸计算。梁类构件计算结果及计算参数取值如表6所示。

式中:tc为自钢筋开始锈蚀至保护层开裂所经历的时间;δcr为保护层开裂时钢筋临界锈蚀深度;λ1为保护层开裂前钢筋平均腐蚀速度;c为混凝土保护层厚度;d为钢筋原始直径;fcuk为混凝土立方体抗压强度标准值;i为钢筋的腐蚀电流密度。

表6 钢筋开始锈蚀阶段所经历的时间计算Tab.6 Calculation of Time during the Initial Corrosion Stage of Reinforcement

4.4.3 功能明显退化阶段所经历的时间td

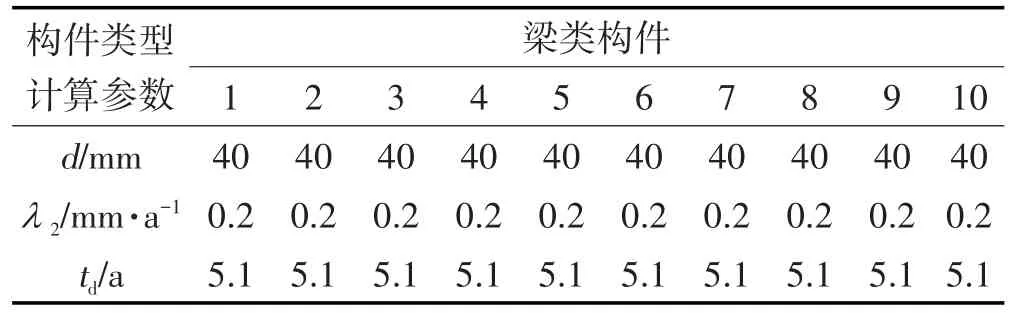

混凝土结构功能明显退化阶段所经历的时间可按式⑹计算。梁类构件计算结果及计算参数取值如表7所示。

式中:td为自保护层开裂到钢筋截面面积减小至原截面90%所经历的时间;λ2为保护层开裂后钢筋平均腐蚀速度。

表7 梁类构件功能明显退化阶段经历时间计算Tab.7 Calculation of the Time Experienced in the Stage of Obvious Functional Degradation of Beam Components

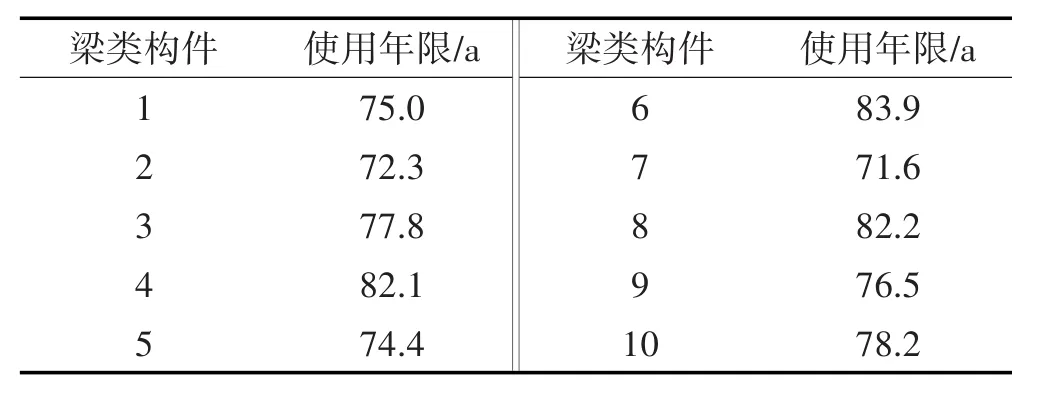

4.4.4 结构使用年限预测

钢筋混凝土结构使用年限te按式⑺计算。

式中:te为钢筋混凝土结构使用年限。梁构件的使用年限te的计算结果如表8所示。

表8 梁类结构使用年限和剩余使用年限预测结果Tab.8 Prediction Results of Service Life and Remaining Service Life of Beam Structures

5 结论

10年后的检测、计算数据表明,梁格结构未出现混凝土裂缝,能满足大体积混凝土的裂缝要求;混凝土在10年后的碳化深度最大值为0.5 mm,能更长时间保护好结构钢筋锈蚀;构件的最少使用年限为72.3年,因此满足业主方提出的“50年不大修”这一耐久性要求。

混凝土的耐久性是影响工程结构使用寿命的主要因素,因此控制、提高混凝土的耐久性就意味着增加工程结构的使用寿命。本工程从混凝土的原材料选取、配合比设计、混凝土生产至投入使用监控、检测以及施工过程中的精细化控制等方面,阐述控制混凝土耐久性的方法,总结施工经验,为类似工程提供参考。