超声冲击对7075铝合金残余应力及微观组织的影响

耿其东, 李春燕, 洪 捐

(盐城工学院机械优集学院,盐城 224051)

在当代制造业中,铝合金因其具有众多优点,如密度低、强度高、耐腐蚀、刚度高、成型容易等,已广泛应用于飞机、高铁、汽车等制造领域。7系铝合金具有高强度、高硬度、高变形等特点,是目前飞机结构件制造的主要原材料[1-3],被广泛应用于航空航天、汽车、船舶等领域。由于飞机服役环境的特殊性,铝合金结构件往往存在不同程度的疲劳损伤和腐蚀损伤,给飞机的安全性带来了极大隐患[4-5]。通常采用表面强化技术提高和改善铝合金的表面性能,增强飞机安全性及延寿,从而提升飞机安全性及延长使用寿命。表面强化技术分为变形强化和表面改性强化,其中形变强化有喷丸强化、激光冲击强化、超声强化等;表面改性有各种涂层技术。表面强化技术是采用机械加工、化学热处理和表面涂覆等工艺对零部件表面进行处理,使零部件表面获得与基体材料不同的组织结构和性能。飞机结构件往往采用表面形变强化技术,是指在不改变结构形式及不更换材料的前提下,经过局部强化处理提高飞机的结构疲劳寿命,不增加结构质量的前提下,经过对结构重要部位和关键部位的强化工艺处理, 而达到提高结构疲劳寿命的目的[6]。飞机结构件以铝合金材料为主,研究铝合金材料的表面强化具有一定工程意义。

超声冲击技术属于表面形变强化,利用超声波的作用使得工具端面高频冲击被加工表面,随着冲击次数的增加,金属表面产生塑性变形的效果。通过塑性变形的方法,在金属表面引入残余压应力从而改变微观组织结构,在一定程度上可以提升合金的疲劳寿命和改善抗应力腐蚀能力,合理地利用引入表面塑性变形层内的残余压应力和变形的显微组织,可以改善合金的抗疲劳断裂性能及应力腐蚀断裂抗力[7]。超声冲击是优越的焊接后处理技术广泛应用于焊接结构件的残余应力消除。Yuan等[8]通过仿真的方法研究了超声冲击技术对钢焊接接头残余应力及疲劳强度的影响,以Q345钢结构箱型柱为对象研究了超声冲击工艺对焊接残余应力的影响,结果表明,采用冲击工艺,在焊缝表面一定深度(小于3 mm)得到了-134 MPa的压应力。黄丽婷等[9]建立焊接过程及超声冲击过程的有限元模型,研究表面超声冲击可以将焊缝处高值拉应力转化为残余压应力,残余应力下降幅度达125%。李占明等[10]利用超声冲击处理方法对2A12铝合金焊接接头进行的强化处理,最终获得了最大值-285 MPa的残余应力。贾翠玲等[11]利用有限元软件ABAQUS,建立了7A52铝合金双丝熔化极惰性气体保护焊( melt inert-gas welding, MIG)的热力耦合数值模型,得到焊接残余应力场。赵小辉[12]通过7075铝合金疲劳试验,得到超声冲击试件与焊态相比疲劳强度提高了30%左右。

现有超声冲击技术虽然在焊缝处理、大型整体壁板整形等方面已有广泛应用,但处理后的表面一致较差,往往出现局部处理好而其他部位未处理好的情况,从而影响产品的使用寿命,甚至导致产品报废。恒流源超声冲击采用恒流源作为超声电源,采用了基于等效阻抗控制的进给方式,在一定程度上保证了冲击的稳定性和一致性。目前,对于该方法的报道较少,有关恒流超声冲击7075铝合金的研究更少[13]。因此,利用有限元软件模拟和试验的方式方法,研究恒流超声冲击加工参数对残余应力大小及分布的影响,并进行微观分析。

1 超声冲击技术

1.1 恒流源超声冲击强化系统工作原理

恒流源超声冲击强化技术不同于普通的超声冲击技术,该方法结合超声喷丸技术和超声冲击技术,以等效阻抗控制方式实现自动加工[14]。将工具形状设计为半球形,其冲击作用与单个喷丸相似,通过工具的轨迹运动实现对被加工工件的均匀覆盖。超声冲击强化设备包括超声电源(恒流式)[15]、振动系统、数控机床、计算机控制系统等4个部分。超声电源是整个超声加工系统的重要组成部分,把普通交流电转变成一定频率的交流电信号,通过换能器将电能转换成机械能。超声振动系统由换能器、变幅杆和工具头组成,换能器实现能量转换,变幅杆起振幅放大作用,通过工具冲击工件表面,达到零件表面形变强化的目的。机床本体实现X-Y工作台运动控制,计算机系统通过超声电源控制机床Z轴方向的进给运动,其原理如图1所示。

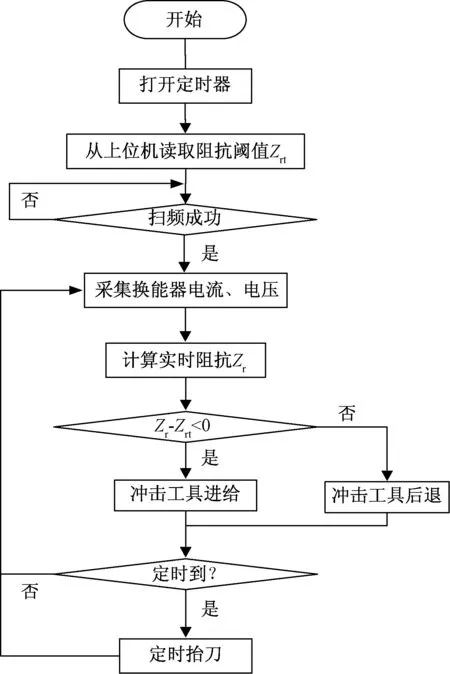

超声波发生器利用数字信号处理器(digital signal processor, DSP)控制,而机床电气控制采用可编程逻辑控制器(programmable logic controller, PLC)控制,前者的运行速度一般比后者要快得多,这就造成了机床系统不能及时响应DSP发送的信号。为了保证进给系统的稳定性,采用了多个周期内多次采集阻抗值进行计算的方式,以求得振动系统较真实的实时阻抗值,DSP以机床响应的最小时间为单位发送脉冲数保证进给稳定,此过程由DSP和PLC相互协作完成。在强化工艺过程中,工具头因长时间冲击、碰撞、摩擦等因素影响,工具前端容易发生弯曲、折断或表面损伤。为了保护工具,在DSP程序中增加了定时功能,采用间歇工作的方式。其实现方法是:利用DSP中定时器功能,在冲击强化开始前,打开定时器,从上位机读取定时时间大小,在冲击过程中进行定时判断,定时结束后进入定时抬刀程序,然后系统处于待机状态,保持运行一段时间,进入下一次循环。定时常数依据工艺条件来设定,其影响因素较多,如加工对象不同、工具刚度、机床响应速度、环境温度等,参数设定规律不易掌握,常采用经验方法获得。基于等效阻抗控制的进给系统流程如图2所示。

图2 基于等效阻抗控制的系统流程Fig.2 The flow chart of control system based on the equivalent impedance

1.2 超声冲击强化原理

在超声冲击强化中,工具头形状为半球形,每一次撞击可以等效成刚性球体对弹塑性薄板的撞击问题。当冲击工具以一定速度垂直撞击薄板表面时,工具与金属薄板的接触区域会发生弹塑性变形,在冲击完成后金属薄板表面将会留下“凹坑”。超声冲击强化示意图如图3所示。

图3 超声冲击强化示意图Fig.3 Scheme of ultrasonic shock processing

冲击工具与金属薄板之间的接触过程分成3个阶段:①弹性变形;②塑性变形;③回弹。金属板材受冲击后的弹塑性变形如图4所示。

图4 金属板材受冲击后的弹塑性变形示意图Fig.4 Schematic diagram of elastic-plastic deformation of sheet metal after the impact

弹性变形阶段:以接触区域任一点的压应力达到材料的屈服极限为结束标志,将冲击工具看成刚体,由接触理论得到在局部弹性变形区域内产生的凹坑半径r由以下公式得到[16]:

(1)

式(1)中:R为冲击工具半径,m;F为压力,N。

δ1-δ2=

(2)

(3)

式中:Es、υs、Gs分别为垂直于各向同性平面的杨氏模量、泊松比及剪切模量;Ex、υx、Gx为平行于各向同性平面的杨氏模量、泊松比及剪切模量。

Gx=Ex/2(1+υx)

(4)

当材料为各向同性固体时,Es=Ex,υs=υx,Gs=Gx成立,式(2)简化为

(5)

(6)

由Hertz碰撞理论可知,金属材料在发生弹性变形时,其凹坑半径r、凹坑深度h有如下关系:

r2=Rh

(7)

由式(6)和式(7)得到:

(8)

接触区域为r时,压应力分布关系为

(9)

由Hertz理论可知σa=3F/2πr2,σa为中心接触区域正压力。在碰撞第1阶段,当最大压应力σmax达到材料屈服极限时,弹性变形过程结束,冲击凹坑半径r和凹坑深度h分别为

(10)

(11)

2 超声冲击强化有限元分析

2.1 建立有限元模型

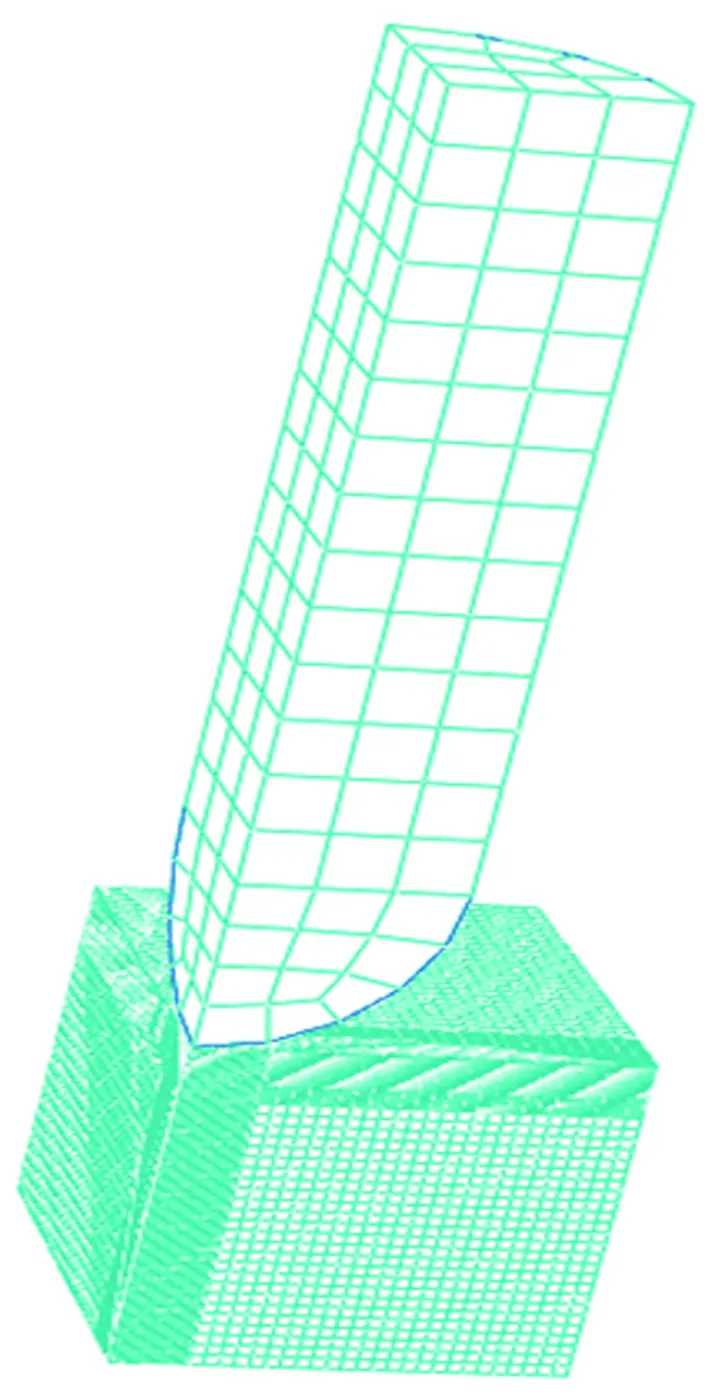

超声冲击强化类似于锤子敲击金属表面,使金属发生塑性变形从而提高硬度及改善表面性能。金属塑性变形是属于非线性接触力学问题,可以应用有限元软件仿真分析[17]。利用ABAQUS/Explicit建立超声冲击强化模型,如图5所示。考虑到计算量及模型对称性,按实物的1/4建立模型。工具头为直径φ3 mm球头,工件尺寸为3 mm×3 mm×3 mm,网格类型为C3D8R。

图5 超声冲击强化有限元分析模型Fig.5 The finite element analysis model by ultrasonic impact strengthen

2.2 确定材料模型

描述金属材料的加工硬化效应通常采用Johnson-Cook模型[18],广泛应用该模型的本构关系,一般用如下形式表示:

(12)

T*=(T-T0)/(Tm-T0)

(13)

式(13)中:T0为室温;T为环境温度;Tm为材料熔点温度。

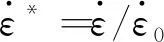

试验过程中不考虑温度的影响,所以舍去温度项,其他参数如表1所示[19]。

表1 7075铝合金 Johnson-Cook材料模型参数Table 1 The parameters of 7075 aluminum alloy for Johnson - Cook material model

2.3 仿真结果输出及分析

对工具头模型施加纵向振动位移y(t)=Asin(2πft),A为幅值,f为频率。为了获得不同振幅下的等效应力分布,幅值A分别取10、12.5、15 μm,f取28 kHz。

当A=10 μm时,超声冲击强化后的工件表层等效应力分布如图6所示。表层形成了压应力,其应力值沿深度方向先增大后减小,残余应力具有一定的深度。

图6 超声冲击强化后工件表层等效应力分布云图Fig.6 Distribution of equivalent residual stress along surface layer induced by ultrasonic strengthening

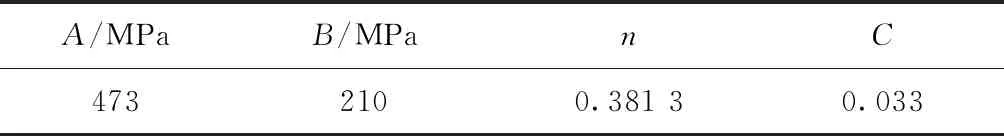

在不同幅值下,残余应力沿深度方向分布如图7所示。从图中可以看出,残余应力大小及分布规律一致:压应力值先增大然后减小,最后呈现为拉应力;残余应力在深度方向上都出现极大值;幅值越大应力层深度越大,压应力值也越大。

图7 不同振幅下沿深度方向的残余应力分布Fig.7 Distribution of residual stress in depth direction by different amplitude

2.4 试验条件

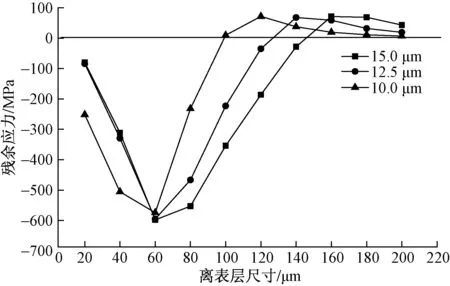

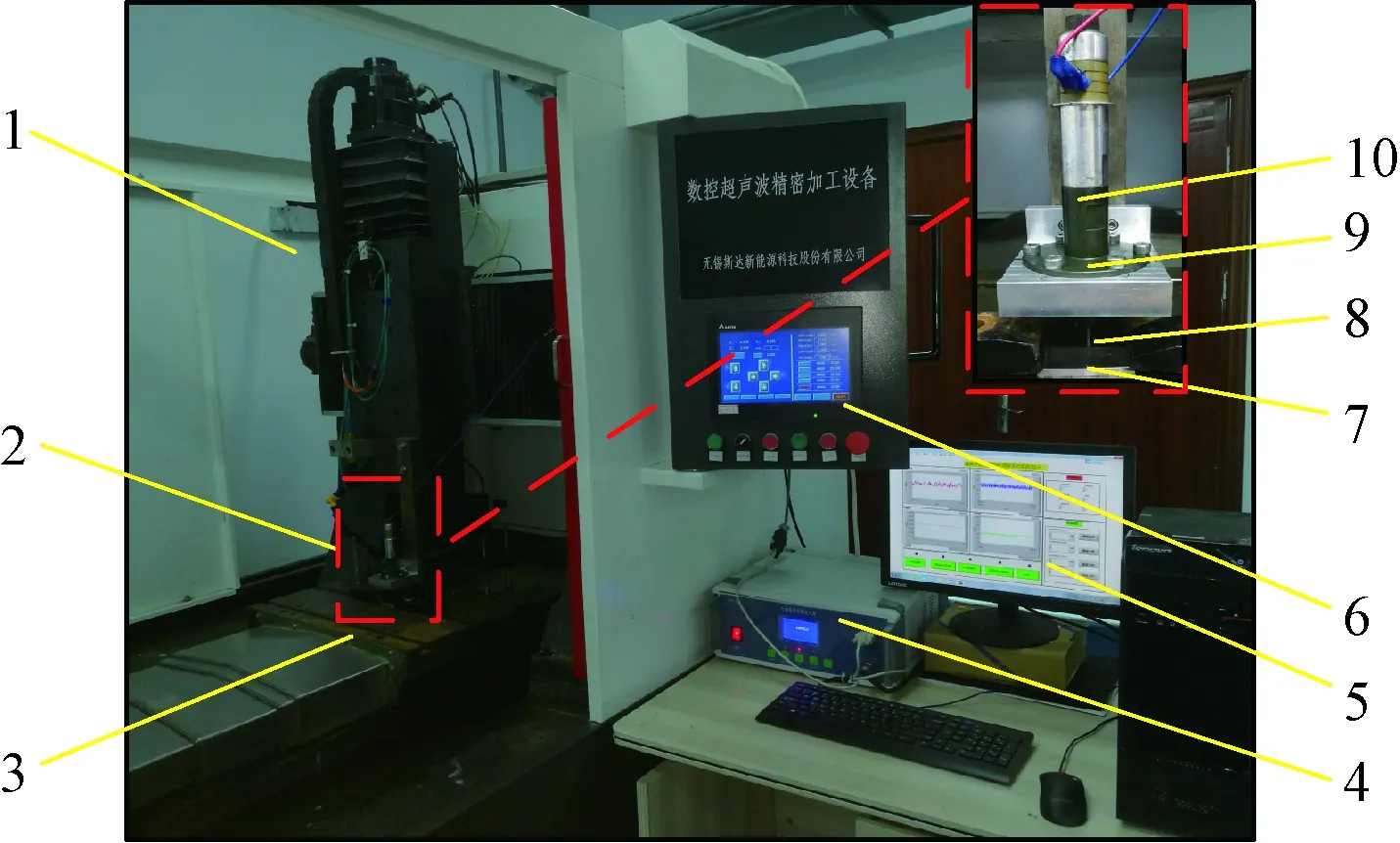

试验条件如表2所示,采用单因素法分别对超声电源输出电流及阻抗阈值进行了试验,输出电流取值200、250、300 mA;振动系统谐振时阻抗值为60 Ω,根据加工经验将阻抗阈值分别设定为70、75、80 Ω。电源最大输出功率为100 W,采用基于等效阻抗控制的进给方式完成试验。被加工对象为7075-T651铝合金,长度为50 mm,宽度为25 mm,厚度为5 mm。被冲击强化区域形状为正方形,面积为200 mm2。工具头沿“回”字路径行走,间距为1 mm,由外向内直到全部覆盖整个加工区域。试验加工系统如图8所示。

试验结束后,利用射线衍射仪测量被强化表面残余应力,测试条件为Cukα靶材,交相关定峰法。为了获得表层沿深度方向的残余应力,采用电解剥层的方法,剥层面积为25 mm2,每层厚度为10 μm。所采用的射线衍射仪型号为x-350A,电解抛光仪型号为VT2006。金相制备过程:将被加工区域采用线切割加工出10 mm×10 mm大小的方块,经过镶嵌、粗磨、细磨、抛光等,再采用Keller试剂腐蚀20 s,放到显微镜下进行观察。

表2 试验条件Table 2 Experimental conditions

1为进给系统;2为振动系统;3为X-Y运动平台;4为机床控制面板;5为超声波发生器;6为计算机控制系统;7为换能器;8为变幅杆;9为工具;10为工件图8 超声冲击强化试验系统Fig.8 Ultrasonic impact enhancement experiment system

3 试验结果及分析

3.1 微观组织观察及分析

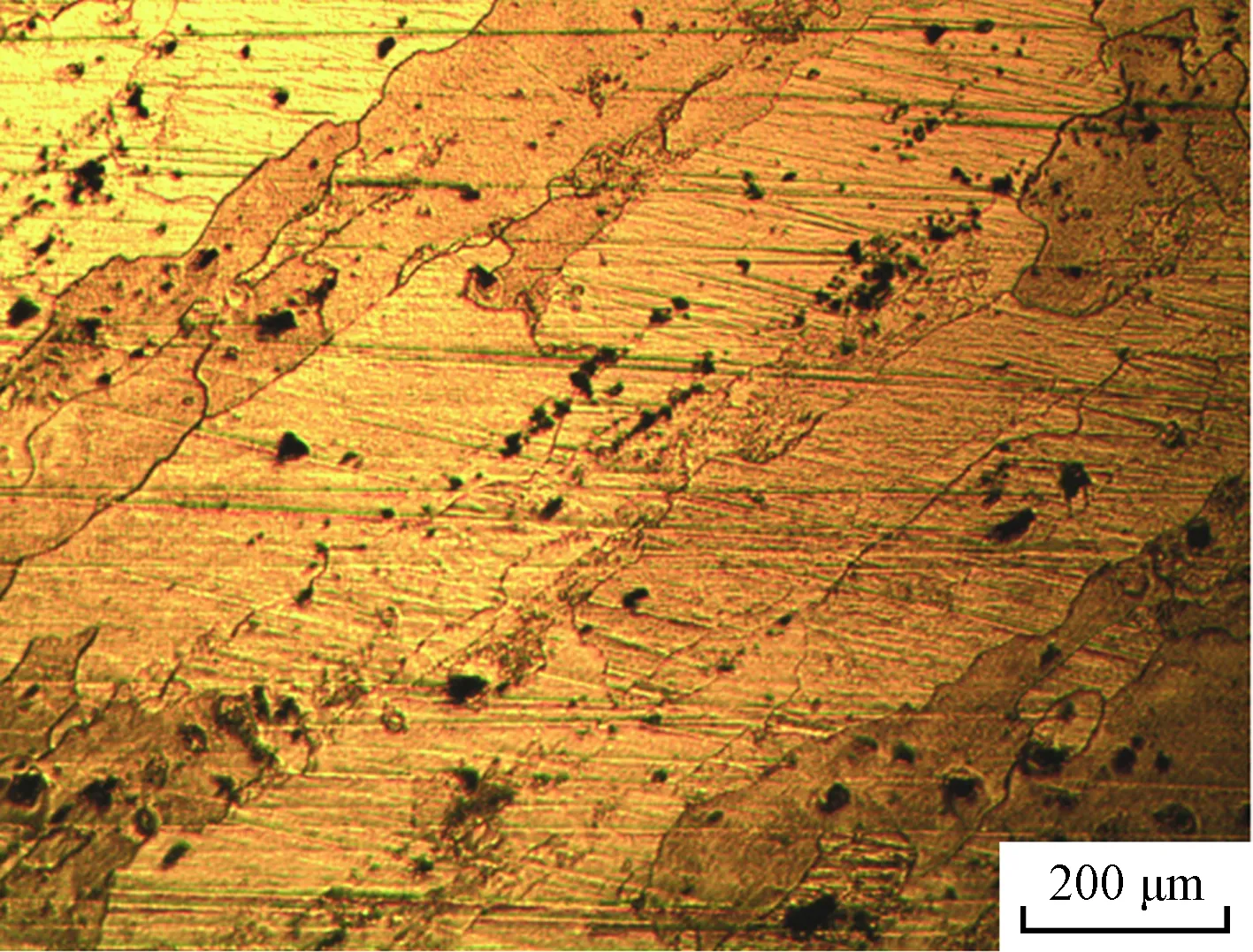

7075-T651铝合金未冲击强化和冲击强化试样的金相组织分别如图9、图10所示。通过分析表层金相组织的变化情况,从微观上揭示残余应力形成的机理。从图9可以看出,原始试样表层晶粒粗大,沿轧制方向呈流线型。经过超声冲击强化后,晶粒被碎化后,被压成扁平纤维状,如图10所示。晶粒细化后,单位面积的晶界面积较多,有关位错和晶粒大小的数量关系[20]为

(14)

式(14)中:ρ为位错密度;cm-2;d为晶粒直径;a、k1、b是和应变ε有关的常数。

由式(14)可知,随着晶粒粒度的减小,位错密度会增大,材料的塑性变形抗力也增大。试件表面强化后,表层晶粒明显细化,阻止了疲劳裂纹的产生,形成强化层,表层的拉应力也转化成压应力,使疲劳寿命得到提高。

图9 未冲击强化前试样金相组织Fig.9 Microstructure of the sample before impact

图10 冲击强化后试样金相组织Fig.10 Microstructure of the sample after impact

3.2 电流对残余应力值的影响

表面形变强化改变了残余应力大小及分布,对金属构件的疲劳强度、寿命、抗应力腐蚀能力带来了直接影响[19]。而残余压应力能够显著提升结构件的使用寿命,保证结构件的稳定和安全。超声冲击强化的效果由工件端面冲击力大小决定,而冲击力受到电源输出功率限制。因试验采用恒流超声电源,通过设定不同的电流输出可以保持电源的输出功率,所以电流大小对强化的效果具有一定的影响。分别设定电流输出值为200、250、300 mA,阻抗阈值均设定为75 Ω的条件下,利用超声工具头对7075铝合金表面进行强化。试验结束后,对铝合金表面进行残余应力测量,并采用电解剥层方法分别测量深度方向的残余应力大小。

不同的输出电流对表面残余应力的提高有一定影响,其结果如图11所示。当输出电流一定时,被加工工件沿表面深度方向的残余应力值先增大而后减小,在深度40~60 μm出现极值。当输出电流变大时,在浅层得到的残余应力总体变大,但变化趋势不明显;当深度大于60 μm时,残余应力值随随电流输出值增大而增大,趋势保持一致。

图11 输出电流对沿表面深度方向残余应力值的影响Fig.11 The influence of the surface residual stress along the depth direction value by current

3.3 阻抗阈值对残余应力的影响

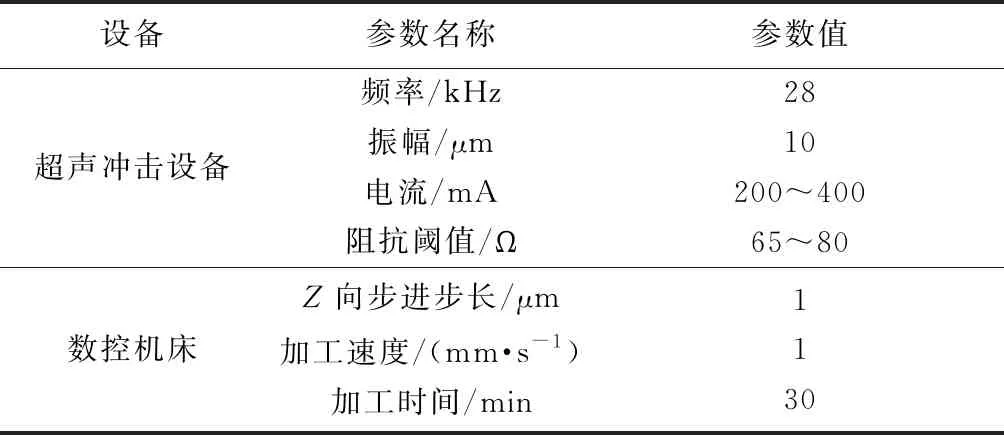

在超声冲击强化过程中,冲击力即载荷的大小与表面形变有直接关系,控制力的大小才能保证表面处理的效果。在声学系统中,若系统中超声电源能够动态匹配振动系统,则等效阻抗值反映振幅大小[21]。试验中所采用的恒流超声电源,动态匹配性良好,能够快速响应负载变化。压电换能器的等效阻抗与负载变化关系为换能器的负载越大,其等效阻抗越大[15]。通过设定不同的阻抗阈值来控制冲击力及振幅的变化,当设定值较大时,加工力较大。在电流输出值一定(300 mA),不同的阻抗阈值条件下,被加工金属表层残余应力大小如图12所示。

图12 阻抗阈值对表面残余应力的影响Fig.12 The influence of the surface residual stress along the depth direction value by impedance threshold

从图12中可以看出:阻抗阈值较大时,加工力较大,在金属表面浅层很快形成硬化层;而阻抗阈值设定较小时,加工力较小,在表面形成硬化层较慢,随着时间的推移,振动和力作用向金属表面深度方向延伸,因此残余应力的极值出现在较深处但应力值不大;在金属表面形成的残余应力值大小不一,主要受到试件原始残余应力本身的影响。

4 结论

超声冲击7075铝合金试验采用了恒流超声电源基于等效阻抗控制的进给方式,实现了稳定自动加工;通过改变阻抗阈值的大小及设定不同输出电流,使得加工表面质量得到不同程度的改善。微观的组织分析也反映了强化的效果。通过仿真及工艺试验,研究了主要工艺参数对残余应力的影响,得到以下结论:

(1)有限元仿真及试验结果基本一致,反映了加工后残余应力的大小及分布规律,残余应力呈现先增大后减小,都出现极值。

(2)仿真参数振幅与试验参数阻抗阈值对残余应力的影响效果基本一致,残余压应力值先增大然后减小,最后基本趋于一致。

(3)输出电流与电源功率直接相关,在阻抗阈值一定的情况下,在深表层输出电流越大所获得的残余应力值越大;在浅表层输出电流对残余应力影响不明显,残余应力值主要受阻抗阈值影响。