在线检验技术在重卡行业中的应用

黄晓亮 马荣博 张博

摘 要:工业2025智能智造核心之一为大规模个性化定制产品的柔性协同生产。产品的多样性、差异性给生产检验环节带来了新的课题,如何高效的检验批量差异产品。通过丰富的传感器和摄像头数据采集,系统比对、结果跟踪组成生产在线检验系统。提升了生产环节产品检验效率,保证产品质量和一致性。

关键词:在线检验;智能制造;工业2025

中图分类号:F273.1 文献标识码:B 文章编号:1671-7988(2020)06-161-03

Abstract: One of the core of industrial 2025 intelligent manufacturing is the flexible collaborative production of large-scale personalized customization products. The product diversity, the difference to the 4 production inspection link has brought the new topic, how to efficiently inspect the batch difference product. Through the rich sensor and camera data acquisition, system H pairs, results tracking constitute the production of online inspection system. Improve the efficiency of product inspection in production links to ensure product quality and consistency.

Keywords: Online inspection; Intelligent manufacturing; Industry 2025

CLC NO.: F273.1 Document Code: B Article ID: 1671-7988(2020)06-161-03

前言

机械制造过程中对流水线产品检验,数据测量通常使用盒尺、游标卡尺、千分尺、角度尺等,外观检验人眼观看。对于个性化定制细微差异产品,需要反复图纸与实物比对,既要保证测量的准确性又要保证同一订单的产品一致性,生产线检验劳动强度大。

在线检验最核心的目的有三点:(1)降低人为检验误差,不过分依赖检验工的操作技能;(2)檢验与生产节拍同步实时比对,减少不良品流转至下一道工序;(3)检验结果可追溯性好,为产品提升提供大量基础数据。

1 在线检验系统介绍

在线检验系统由数据采集系统、产品数据系统、比对系统、控制处理系统、结果储存系统。

2 数据采集

2.1 数据采集分类

传感器和摄像头是两种最常见的数据采集方式。

2.1.1 传感器

传感器是一种检验电子装置,能感受到被测量的信息,并能将感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。传感器的特点包括:微型化、数字化、智能化、多功能化、系统化、网络化。它是实现自动检验和自动控制的首要环节。

传感器一般由敏感元件、转换元件、变换电路和辅助电源四部分组成,敏感元件直接感受被测量,并输出与被测量有确定关系的物理量信号;转换元件将敏感元件输出的物理量信号转换为电信号;变换电路负责对转换元件输出的电信号进行放大调制;转换元件和变换电路一般还需要辅助电源供电。如图2所示。

2.1.2 摄像头

通用摄像头数据采集更为常见,通常需要对摄像采集的成像进行图像识别、边缘检验、分割、拼接、特征定位、特征提取、检验等步骤。

3 型场景的应用案例

3.1 孔系的检验方式介绍

底盘制造过程中,常需使用数控冲床在钢板上冲孔,孔位精度决定了其他零部件装配位置精度。所以对孔位的加工、检验有严格要求。

传统检验使用游标卡尺和钢板尺测量孔位,当孔数底盘制造过程中,常需使用数控冲床在钢板上冲孔,孔位精度决定了其他零部件装配位置精度。所以对孔位的加工、检验有严格要求。

传统检验使用游标卡尺和钢板尺测量孔位,当孔数量多时全尺寸的检验需要2小时,为平衡节拍只能测量部分孔位。由于数控冲床有多个冲孔机头并配置多个孔径模位,抽检孔位难以覆盖所有机头及模位。即便抽检合格产品,也时常出现未检验到的地方加工缺孔、孔尺寸跑偏问题,造成的装配中的返修。

大规模个性化定制时产品种类多、孔位变化繁多,检验工需要不断切换检验产品。在线检验孔位系统可以很好的解决产品大规模个性化定制出现的检验难题。多时全尺寸的检验需要2小时,为平衡节拍只能测量部分孔位。由于数控冲床有多个冲孔机头并配置多个孔径模位,抽检孔位难以覆盖所有机头及模位。即便抽检合格产品,也时常出现未检验到的地方加工缺孔、孔尺寸跑偏问题,造成的装配中的返修。

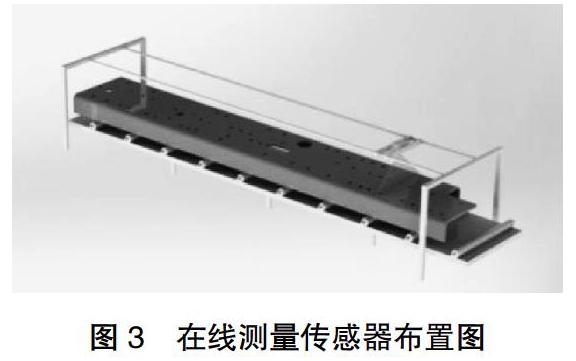

采用在线检验系统基本方案原理:在不改动生产线体情况下,检验台架横跨于转运平台布置。通过在两根丝杠带动距离传感器沿X轴运动,依次扫描零件上表面。根据产品需要测量的宽度选择布置1个或多个高精度线扫描距离传感器。选用LJ-G200型,测量范围152-248mm之间,测量最大宽度73mm,精度2um,采样周期3.8ms。如产品宽度300mm,长度7000mm可布置4个距离传感器组成一列同时扫描提高效率,传感器以0.05mm/s速度运动采样,在线全尺寸检验时间可实现≤9min/件。

产品孔位数据信息提前导入在线检验系统数据库,与生产系统生产管理匹配。数据采集系统采用微型高精度距离传感器通过线扫描对孔系找孔位边缘,复现孔系相对位置及基准。然后与数据库比对,按生产节拍实时检验。出现问题及时预警,严格控制不良品产出。

3.2 外观质量检验

底盘总成部件在装配完成之后,主要由每条线的检验员在现场依靠图纸进行检验,检验项目主要有:

(1)标准件是否错装、漏装、多装;

(2)零部件是否装反,位置装错;

(3)重要宽度尺寸是否超差;

(4)狭长零部件平面度、直线度等项目。

由于检验工作量大且存在不可控的人为因素,导致总成部件质量问题容易漏检,且总成部件在多条生产线同时生产,经常存在同一订单在不同线体装配的实物不一致情況。

根据目前人工检验的现状分析,全面检验总成部件约需5min,后续同品种总成部件均是抽检的方式,人工检验准确率约90%。

采用在线检验系统基本方案原理:由侧面两个工业扫描相机抓取总成部件腹面的标注件装配特征,判断标准件是否有漏、错装现象;上方一个相机抓取零部件的安装方向及位置特征,判断零部件是否装反及位置装错;总成部件两侧安装不同数量的测量传感器,用于判断总成部件宽度、狭长零件的平面度、直线度的检验项。

样本的输入方式均是对合格零件进行扫描存储或由产品数模导入,与待检验实物进行对比、判断。

采用视觉检验原理,能够与生产管理系统互联互通,接受生产管理系统发出的正在生产的部件总成指令,能够将检验数据回馈给生产管理系统。数据采集镜头焦距能够实现自动调整,实时采集。能够100%检验出总成部件上标准件装配的正确性,能够100%检验出车架总成上横梁总成装配的正确性;能够快速测量出车架总成每根横梁处的宽度尺寸,并判断是否满足工艺要求;能够快速检验出车架总成的左右纵梁是否存在侧弯,并给出具体的平面度、直线度数据。

在线检验时间≤3min/辆,不影响现有设备的节拍,与现有设备节拍相匹配。侧面相机,拍摄范围360mm×部件长度,检验螺栓,铆钉装配的正确性。顶部相机,拍摄范围宽度900mm×部件长度,检验零件是否装反,位置装错。侧面激光测距仪,检验部件总成重要宽度处的宽度以及狭长零件的侧弯情况。

4 结论

基于高精度的传感器和机器视觉图像处理技术可实时对产品生产过程实现巡检,还可对生产作业区作业人员、生产设备、作业规范、生产环境等实现全方位监控分析,有效提升检验频次和扩大检验覆盖区域,为工业生产环节增值。

参考文献

[1] [美]李杰(JayLee),刘云璐,刘宗长,田丰.云上工业智能[M].中信出版社,2017.

[2] 夏研娜,赵胜.中国制造2025[M].机械工业出版社,2016.