浅谈铝制新能源汽车涂装生产线应用

周付海

摘 要:文章主要介绍了铝制新能源汽车涂装生产线设备,从产线整体布局、密封线室体构造、烘干室组成、空调送风系统建设要求、输送设备的机械及电气选用等等,重点分析涂装生产线中的工艺设备规划的要求及项目建设后存在的优缺点。

关键词:四元体;烘干室;输送设备

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)06-143-03

Abstract: This article mainly introduced the new energy automotive aluminum coating production line equipment, from the overall layout of production line, seal chamber structure, drying room, air conditioning air supply system construction requirements, selection of conveying equipment of mechanical and electrical, etc., mainly analyzes the requirements of coating production line process equipment in the planning and construction after the advantages and disadvantages.

Keywords: Four-element; Drying room; Conveying equipment

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)06-143-03

1 前言

随着社会发展人们生活水平提高,汽车已经成为了现在人们生活中必不可少的一种交通工具,新能源汽车迅猛发展全国各地遍地开花出现各种新能源汽车基地,但采用铝制骨架新能源汽车却寥寥无几,本文主要论述铝制骨架新能源生产线规划项目规划、建设及过程中存在问题。

2 主要工艺设备

2.1 工艺设备组成

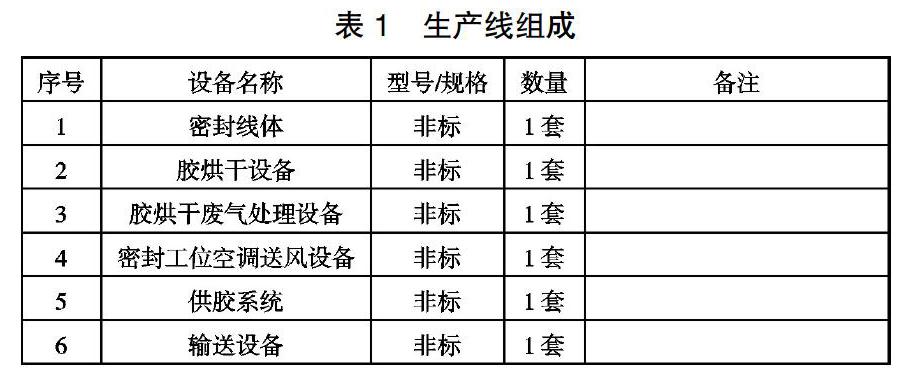

铝制骨架车身无需电泳,底盘件采集委外,涂装生产线无需电泳和喷涂只需要输送、密封线、烘干设备废气处理设备、供胶设备等详见下表。

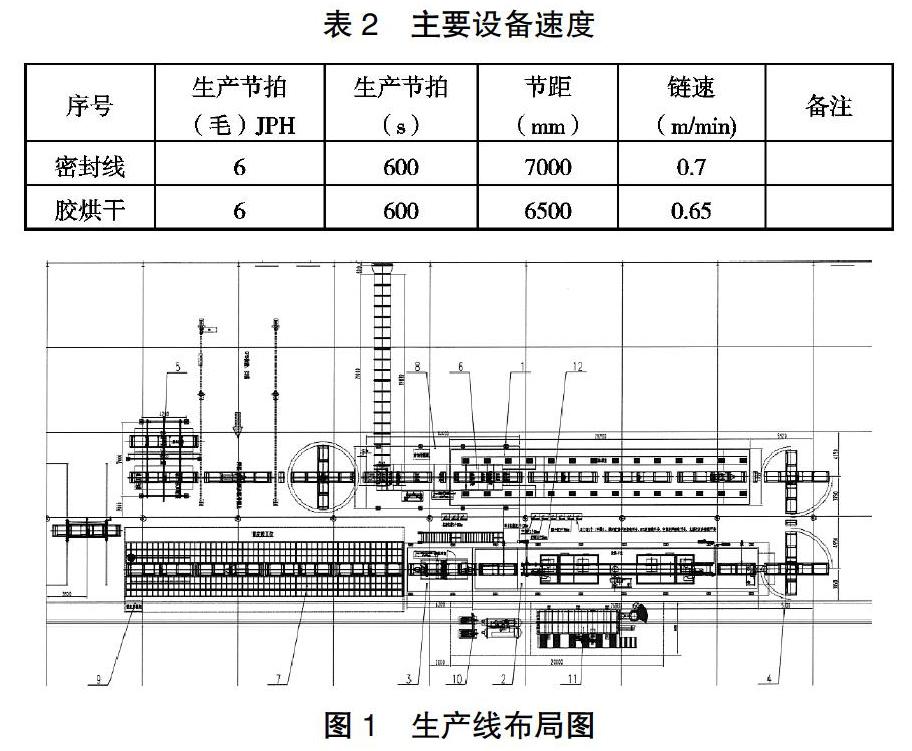

2.2 安装工期及布局图

工期要求乙方在收到中标通知函后一周内完成设备总图的设计及总图会签,并提交需要甲方提前准备的所有资料,设备到货、安装、调试整个工期3个月。

整个生产线安装6JPH节拍要求建设开动率90%以上,主要设备线速入下表。

2.3 密封室体

室体为封闭室体,室体框架采用3mm厚镀锌板折制成的C型钢构成,室体两端设置人行门,采用钢化玻璃材质,内外把手,配自动闭门器,玻璃厚度10mm,共3个人行门。门出口都设置带缓台和栏杆的斜梯。室体照明采用飞利浦品牌灯箱和LED灯管,照度不低于800lux,照明灯箱安装于室体外部。室体采用上送风下排风结构。排风采用自然排风,调节室体总送风量按每米室体1000m?/h设置。出风口,具备调节风向和风量的功能。

2.4 烘干室

烘干室体结构为直通对流烘干室,室体布置在地面上,加热装置布置在室体上方钢平台上。烘干室必须满足烘干温度和时间的要求,烘干炉最高炉温可达到160℃,烘干时间不小于25分钟。胶烘干炉由室体(烘道)、室内风箱、天然气直燃加热换热系统、循环风管、风幕、排废气系统、入口排烟罩、控制系统等组成。烘干室设温度探测和控制,温控精度±3℃;并设极限温度保护,防止温度过热。加热循环系统设温度探测和显示。烘干室出、入口设置风幕,防止热气外泄。

烘干加热四元体热源为天然气,采用直燃加热方式。系统中的热风风机采用低噪音、低振动、大风量的插入式风机,即机壳置于组合结构室体内,热风为内循环式。风机吸风口处安装安全网。风机与电机传动轮要设装配式的安全保护罩,要求传动轮采用便于拆卸的结构。四元体高温、高效过滤段要求采用F6的高温过滤器(耐温250℃),过滤器两侧之间设空气压差计及压差开关,声光报警提醒人员更换过滤器。

天然气直燃加热系统具备:每个四元体选用1台天然气直燃加热系统进行加热,该系统为整体式换热装置,集风机、天然气燃烧机、天然气控制阀组、防护套筒、过滤器于一体的全套式组合结构,燃烧机燃烧直接对烘干炉内的循环风进行加热,热量充分利用。系统加热段火焰下游的功能段材料要求阻燃,耐温250℃。系统启停应采用顺序控制。燃烧控制系统的安全连锁功能有自动吹扫功能、自动安全连锁检测功能、自动温度控制功能、自动故障切断报警功能。控制系统能够根据设定的工艺温度要求,自动控制供热系统的运行;温度自动连续可调。控制系统在循环风机、加热器之间设有故障连锁和通风延时功能。设有超温报警和超温保护程序,PLC控制,满足工艺要求。

强冷室必须确保冷却后的车身骨架表面温度≤45℃(重点考虑降温问题)。强冷室室体采用自承重的壁板结构,室体采用镀锌钢板。供风腔和排风腔的壁板的强度要强,不允许有变形及颤动(工作运行时)。强冷室内微负压,排风量大于送风量。强冷室室体供风箱设有检修门。强冷室送风风嘴采用内置式可调节风嘴,风嘴的风速不小于25m/s。新风需要经过等级为G4的过滤袋过滤。

2.5 废气处理设备

设备处理废气为胶烘干废气。炉膛温度正常运行时温度≥760℃。 RTO设备进口与出口温度差≤45℃。废气在氧化室停留时间≥1秒。有机废气VOC去除率≥95%。设备噪声值≤85dB(A)。设备外表面温度不大于环境温度15℃,热橋处不高于60℃。RTO设备可以长期稳定运行,蓄热体陶瓷的质保期为14400小时,在正常使用、维护的状况下, RTO满足15年的使用寿命。废气处理量为5000m?/h。处理后的废气满足最新国家标准要求。

RTO采用三室RTO废气处理设备,主要由过滤器、蓄热室、氧化室、风机、烟囱、风向切换阀、加热系统、控制系统等组成。电控控制系统采用PLC控制,有废气进入RTO自动进入处理状态,没有废气RTO能自动进入保温状态。燃烧系统配有高压点火变压器、比例调节阀、UV火焰探测等,具有自动吹扫、点火、调节火焰大小、火焰燃烧窥视、熄火保护等功能。对系统炉膛温度、系统压力进行自动监控,对炉膛温度超过850℃时,系统自动报警;当炉膛温度超过900℃时将自动报警并停机,对主要设备故障进行声光报警。

2.6 集中输胶系统

车身粗密封使用的是铝材用车身焊缝密封胶,胶桶容积55加仑。车身外表蒙皮使用的是单组分粘接密封胶,胶桶容积5加仑。在密封工位及蒙皮胶工位,操作人员在车身两侧及前后进行涂胶密封等操作。

供胶泵:密封工位一级供胶泵2台(一备一用),蒙皮工位供胶泵1台,胶供胶压力、流量必须要满足密封操作要求。加仑压盘泵设有滑动辊道式的上料装置。供胶桶的料位控制由控制盘自动控制,带空打保护器,带声光报警。泵出口设一套过滤器(含滤网),过滤器底部设泄压阀,高压过滤器在最高工艺压力下(6000psi)能够正常工作。

输胶管外表面设有伴管加热装置全程加热及保温,增加压盘加热功能,冬季保持涂料的粘度在工艺要求范围内,在电控柜上设置自动或手动加热选择开关和显示装置,具备显示和设定胶的温度参数。

2.7 空调机组及送风系统

工位空调机组为全新风空调,空调送风量按每米室体1000m3/h设置,室体全长29m。空调送风温湿度要求:夏季:温度≤30℃,冬季:温度≥18℃。空调送风系统组成:钢平台、防雨水百叶窗、进风段风管、电动进风风阀、初效过滤段、天然气加热段、表冷段、风机段、均流段、消声段、中效过滤段、出风段、防火风阀、到各工位的送风管路等组成。空调系统温度控制、调节方式要求采用自动控制方式。

进风段供风的新风来源于厂房外。进风口处的风速要求在2~2.5m/s,进风口设防雨百叶窗。在机组开机时,必须风阀打开后,机组才能启动正常运行。初、中效过滤段选用优质化纤无纺滤料,初效过滤等级G4,中效过滤等级F6。初、中效过滤袋框为镀锌钢板材质,空调加热用燃烧器与初效过滤袋末端距离保持1米以上。中间段各功能段之间设中间段。室体结构同初效过滤段,段体上按需设有密封检修门。

天然气直燃加热段空调采用天然气直燃加热,功能与胶烘干炉燃烧器一致。

表冷器采用单侧进水和回水结构,排列方式采用横管布置。表冷器的耐压值大于1.0Mpa。表冷段选用热阻小、流动阻力低的铜管串铝片型表冷器,供表冷器的供水干管设有膨胀节,干管和支管外表面均做20㎜厚带铝箔的橡塑保温层。表冷段的电动调节阀和旁通阀安装在回水管路上,确保系统压力稳定运行安全。表冷器后应设置抗氧化铝合金挡水板,抗氧化4折铝合金单层宽挡水板,片距为28mm,不锈钢框架固定,并且整个表冷段的下部应设置不锈钢接水盘,可对外排水。

2.8 风冷冷水机组

制冷机组的主要组成部件,如压缩机(包括齿轮和轴承)、水泵均采用进口产品,制冷机组必须在制造厂充装足够的制冷剂,具备调试和运行的基本条件。厂家要确保单台机组冷冻水出水温度7℃,回水温度12℃,满足工艺生产需求。每台机组均配置两台进口立式/卧式离心泵,水泵扬程满足要求。

机组的微电脑控制系统负责机组自动控制运行,提供安全保护、联锁控制并显示必要信息,程序化的逻辑控制确保机组正确启动、停机和再循环及与外围设备电控系统PLC之间的通讯。

2.9 输送设备

输送设备的所有转接区域及其他必要区域安装相应的机械或电气保护装置,光电保护开关、护栏等安全措施,实现对人员及设备的安全保护。

滚床的主框架侧板由扎制型材或板材折弯而成,厚度不小于5mm。工艺段的滚床设定为变频调速控制。输送辊子内衬滚动轴承,滚床采用齿形皮带传动(设安全罩),传动皮带安全罩选用不小于1.5mm厚镀锌板。输送系统的驱动电机均采用SEW品牌,电机均采用带制动器的减速电机驱动,制动器带手动释放(松闸)手柄,便于检修和维护保养。移行、旋转行走减速电机变频调速控制,带制动器。

滑橇满足规划车型的生产工艺使用要求。滑橇上所有工艺支撑与橇体之间和所有工艺支撑点均设计采用可调节螺接结构,以确保车身转挂时的定位精度安调。滑橇应采用在高温下不易变形的型材。滑橇定位器采用电机驱动伸缩销结构。

双排链输送输送机运行时,工作要平稳、噪音小,无脉动现象;设有张紧链轮、锥形弹簧用于链条张紧,并设有限位开关检测链条张紧状态。驱动电机置于室体外。双排链采用沃尔夫链条,采用莱伯斯自动润滑装置,沿着链条下方设有接油盘,材质采用镀锌钢板,接油盘可拆卸结构,便于后期保洁。高温链条上所有辊轮材质均为钢制。其驱动电机必须设在室体外,通过万向節传动轴驱动滚床,带制动器。传动部分设置安全防护栅。

3 总结

项目从建设调试到达到设计产能一共使用3个月,顺利满足工艺生产要求,涂装项目分为输送、烘干、空调、废气处理设备,采用四套独立PLC控制互不影响运行。PLC采用目前主流西门子s7-1200系列PLC控制,输送设备主机S7-1200与现场控制元件采用PROFINET总线控制,通过PROFINET总线连接现场远程子站采集各传感器信号,经过PLC处理通过总线发出控制信号到西门子G120系列变频器控制各电机自动运行。主控柜上安装西门子HMI触摸屏实时监控各设备运行状态及故障记录。烘干、空调、通过温度传感器采集信号模拟量信号传输给PLC处理,采用PID控制方式使伺服电机自动控制燃气开度,来保证设备在工艺温度全自动运行。

设备规划不够细致存在一些问题:

(1)蒙皮工位在胶烘干出口工,夏季作环境温度太高,后期增加增补蒙皮工作增加室体及空调解决;

(2)输送远程子站采用IP20模块,设备传感器线路多,不易故障排除各设备交接信号只有继电器无网管耦合器;

(3)输送、非标设备监控各自独立,无以太网融合统一监控运行及故障。