整车淋雨漏水问题分析及控制

刘东雷

摘 要:汽车作为现代出行最主要的交通工具,对现代社会发展起到了诸多影响。整车淋雨漏水问题为出厂时首要检测项目之一,只有得到充分的检测与严格的控制,才能提高整车品质与顾客使用满意度。文章首先将会对整车淋雨试验及检测进行概述,而后针对整车常见的漏水问题及整改措施展开分析,最后对整车淋雨漏水问题的有效控制进行阐述,旨为相关人员提供参考。

关键词:整车;淋雨;漏水

中图分类号:U467 文獻标识码:B 文章编号:1671-7988(2020)06-104-03

Abstract: As the most important means of transportation in modern travel, automobile has a lot of influence on the development of modern society. Rain and water leakage of the whole vehicle is one of the most important inspection items when leaving the factory. Only when fully tested and strictly controlled, can the quality of the whole vehicle and customer satisfaction be improved. In this paper, the rain test and detection of the whole vehicle will be summarized firstly, then the common water leakage problems and rectification measures of the whole vehicle will be analyzed, and finally the effective control of the rain and water leakage problems of the whole vehicle will be described to provide reference for relevant personnel.

Keywords: Vehicle; Rain; Water leakage

CLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)06-104-03

前言

整车漏水问题主要分为漏水与渗水两种类型,漏水问题因漏水点较大较容易发现,但渗水问题因渗水点较小,一旦出现水流不足,无法第一时间发现。因此,整车量产前要经过严格的淋雨试验找出车辆的漏水问题并进行整改,量产后出厂前同样需要经过严格的淋雨测试,以此确保车辆出厂后不会存在漏水问题。本文将针对这一问题展开研究,以期为检测与解决整车淋雨漏水问题提供帮助。

1 整车淋雨试验及检测

1.1 淋雨问题分类

根据漏水问题的严重程度,漏水问题可分为:渗、滴、流三类,其评价依据一般可参考如下标准:

渗:水从缝隙中缓慢出现,并沿着车身内表面漫延,有水迹但没有形成滴水;

滴:水从缝隙中出现,并以小于每分钟30滴(慢滴)的速度或以大于每分钟30滴且小于每分钟60滴(滴)的速度或以大于每分钟60滴(快滴)的速度离开车身内表面断续落下;

流:水从缝隙中出现,离开或沿着车身内表面连续不断地向周围或向下流淌。

1.2 淋雨试验分类

淋雨试验一般分为静态淋雨试验及动态淋雨试验,其中静态淋雨试验主要用于新车试验及量产车辆返修、抽检;动态淋雨试验主要用于汽车下线前逐台测试。

1.2.1 静态淋雨试验

静态淋雨试验需要模拟现实中各种使用环境,根据恶劣程度,一般静态淋雨试验可分为小雨试验、梅雨试验、强降雨试验等,其中强降雨试验又分为平面强降雨试验及斜面强降雨试验。不同试验有其不同的试验标准及要求,如淋雨强度、持续时间、喷淋间距、喷射角度等。不同试验模拟现实环境介绍如下:

小雨试验:模拟短时小雨环境;

梅雨试验:模拟持续梅雨环境;

平面强降雨试验:模拟无风大雨环境;

斜面强降雨试验:模拟大风大雨环境。

1.2.2 动态淋雨试验

动态淋雨测试通常分为小雨、大雨、暴雨、风干4个不同阶段。淋雨房的淋雨强度与淋雨时间应符合国家相关标准,同时喷嘴布置应确保规定的车体外表面都被人工雨均匀覆盖,不存在死角。

国标要求淋雨时间为15min,但受淋雨线场地及生产节拍所限,企业一般采取提高淋雨强度以减少淋雨时间,一般情况下取淋雨强度为国家标准的3-4倍,相应的淋雨时间可以减少到15/4=3.75min。

1.3 整车淋雨检测部位

静态淋雨试验中,企业为方便新车淋雨漏水问题更直观的被发现、记录,一般采取拆除除密封系统之外的内饰零件,携带相机、手电筒、内窥镜,通过人员车内跟踪的形式,确保问题发现的全面并能够在第一时间记录问题,为后续问题整改提供最直接的资料。

动态淋雨测试中,当车辆驶出动态淋雨房后,则应对如下部位进行重点检测:(1)驾驶室地板,淋雨完成后,打开车门,将左、右前地毯分别掀开,检查其周边是否存在渗漏水情况;(2)驾驶室顶部,在A、B、C柱装饰板边缘、天窗开口边缘、后排地毯边缘、门洞胶条等位置检查是否存在渗漏水情况;(3)行李舱,检查D柱、顶棚、背门胶条等位置并打开行李舱盖板查看备胎坑位置是否存在渗漏水情况。

2 整车漏水问题及处理分析

导致整车淋雨漏水问题的原因可分为设计缺陷导致的漏水问题、产品缺陷导致的漏水问题及过程缺陷导致的进水问题,从生产工艺的角度分析又可分为冲焊工艺导致的漏水问题、涂装工艺导致的漏水问题及总装工艺导致的漏水问题,为便于系统说明,以下主要从生产工艺角度进行阐述。

2.1 冲焊工艺导致的漏水问题

冲焊工艺导致漏水的主要原因为钣金搭接錯位及钣金焊接击穿等。

2.1.1 钣金搭接错位

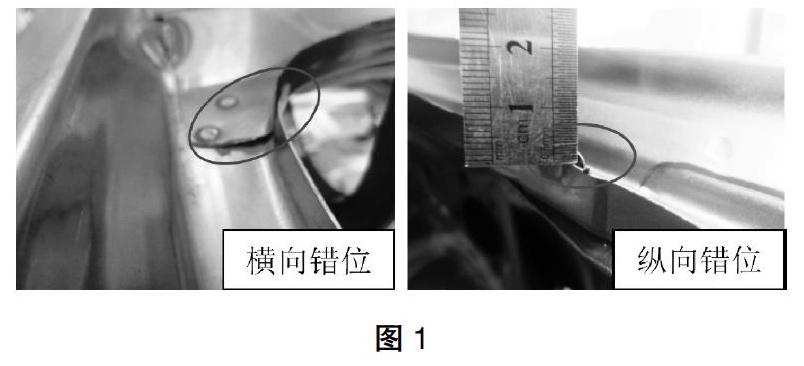

其中钣金搭接错位分为横向错位及纵向错位两种,主要导致的漏水问题如下:(1)门洞密封条装配后张口、扭曲,造成前后门及后背门漏水;(2)前后风挡、三角窗玻璃玻璃胶与车身不贴合造成漏水;(3)点焊密封胶偏位,无密封效果导致的漏水。

为解决此类问题,除对冲压及焊装工艺的反复改进及调整,如冲压钣金的型面公差控制、焊接夹具的优化、焊接机器人的参数调整等,还需在白车身最终下线前进行人工调整及打磨,减少因白车身问题所造成的漏水风险。

2.1.2 钣金焊接击穿

焊点过烧导致外层钣金焊穿,会导致水流从外层钣金焊穿部位流入钣金缝隙,并通过缝隙流入车内。

导致焊点过烧的原因主要与焊接工艺以及钣金表面的污垢、油等相关。为解决此类问题,除需控制钣金表面清洁度外,还需对焊接工艺进行反复调试验证,如电极压力、电极端面与焊接接触面、电极的电阻率等。

2.2 涂装工艺导致的漏水问题

整车通过对车身焊缝的内外缝隙喷涂密封胶以达到防水的目的,焊缝密封胶漏打、打胶量不足和打胶偏位等是涂装工艺导致漏水的主要原因。

在车身烘烤过程中,如果密封胶打胶量不足,密封胶中的气体随温度增加溢出,就会因胶膜破裂而出现缩孔,导致整车淋雨试验时出现漏水;打胶偏位会导致焊缝密封胶不在焊缝上,是导致整车淋雨试验时漏水的又一个原因。现阶段,机器人涂胶已基本取代传统的人工涂胶过程,为解决此类问题,需优化白车身定位装置,对机器人参数进行反复调整及优化,如机器人涂胶轨迹及运行速度、出胶口大小及形状等。除此之外,涂胶质量的人工点检及修补是减少因涂胶工艺导致漏水风险的必要措施。

2.3 总装工艺导致的漏水问题

总装工艺导致漏水的主要原因为零部件错漏装、装配不良及零部件质量等。

2.3.1 零部件错漏装

冲焊工艺所需的工艺孔、定位孔及总装工艺所需的安装孔及过孔密封不良是整车淋雨漏水的主要原因之一。工艺孔、定位孔一般选用胶堵、胶片进行密封;位于湿区的安装孔需增加防水垫片;安装过孔一般选用橡胶作为基材,且与车身孔过盈配合。错漏装及装配不良是导致孔洞漏水的主要原因。

2.3.2 零部件装配不良

前后风挡及三角窗漏水除冲焊工艺导致的粘接面不平顺的原因以外,还与活化剂及底涂胶的涂刷,玻璃胶的断面尺寸,涂胶封闭接头处搭接等相关。除此之外,零部件安装过程中因螺栓拉力作用,导致焊缝密封胶开裂,同样是导致整车淋雨漏水的主要原因之一,如行李架装配导致的顶盖与侧围搭接缝隙漏水。

为解决此类问题,需将问题整改措施优化至装配作业指导书,对注意事项进行标注说明,杜绝因员工操作不当引起的漏水问题。

2.3.3 零部件质量

前后门与后背门密封条质量、门闭合力及闭合间隙调整不良是五门淋雨漏水的主要原因。

导致此问题的主要原因有防水密封胶条的泡管变形或弹性不足,致使泡管与密封面密封不良,以及密封间隙过大,使泡管不足以填充密封间隙,导致泡管与密封面密封不良。为解决此类问题,除对胶条进行压缩负荷试验,确保密封胶条泡管压缩负荷满足产品要求,针对拐角处导致的密封条变形,一般采取增加加腔管的形式减小密封条塌陷;还需对漏水的故障车密封间隙进行测量,确保密封间隙符合设计标准要求。

3 整车淋雨问题有效控制

整车批量生产后,如何保证生产工艺的一致性及零部件质量的一致性是决定整车淋雨密封性质量的关键。为此,应建立完善有效的预防机制。

例如在生产过程中把售后质量问题及后续工序反应的问题纳入到先期质量控制中,把问题分解到具体的工段、工位,把整改措施及控制要领落实到具体的每一个点;对控制淋雨密封性重点工位实施监督,建立淋雨检验现场、相关工位及时的问题反馈体系;对焊装,涂装,总装淋雨关键工位设立看板,目视化管理;对密封件到件严把质量关等。

4 结束语

综上所述,淋雨漏水问题是系统的问题,涉及面广,既有设计缺陷问题,又有产品缺陷问题及制造过程工艺问题。整车量产前,因对缺陷导致的整车漏水问题开展全面、系统的试验排查及科学有效的整改;整车批量生产后,应建立完善有效的预防机制,确保生产工艺的一致性及零部件质量的一致性。只有关注整车开发及生产管理中的每一个细节,提高过程执行力,才能稳步提高整车淋雨密封性质量。

参考文献

[1] 单志愿,张伟,高磊.关于白车身、整车淋雨漏水问题分析及控制[J]. 汽车实用技术, 2019(16):154-156.

[2] 徐文欢,谢添,牛玮.车门关闭力在白车身生产过程中的优化与控制[J].汽车零部件, 2018(1):65-70.

[3] 王立新,刘雪峰,康医飞.基于Benchmark的白车身材料解析规范与替代方法研究[J].汽车实用技术, 2017(23):39-42.

[4] 闫亮,姜叶洁,刘向征l.快速网格变形技术在车身开发流程中的应用[J].内燃机与配件, 2017(10):24-26.