DESs/SG催化剂的制备及其氧化脱硫性能

刘汉林, 李秀萍, 赵荣祥,*

(1.辽宁石油化工大学 化学化工与环境学部, 辽宁 抚顺 113001;2.辽宁石油化工大学 化学与材料科学学院, 辽宁 抚顺 113001)

燃油中有机硫化物燃烧形成的SOx会污染环境和损害人体健康,因此,汽柴油中的硫含量被严格限制,例如,2009年,欧洲汽油中硫含量的上限为10 μg/g;2010年,美国汽油中硫含量的上限为15 μg/g。2017年,中国国五汽油标准规定汽油硫含量不大于10 μg/g,如此严格的燃油含硫标准使得炼油企业面临较大的压力[1-3]。目前,加氢脱硫(HDS)是工业上主要的脱硫工艺,但其需要在高温高压以及氢油比较大等苛刻的反应条件工作,且受空间位阻效应的影响噻吩类硫化物的脱除较为困难[4]。作为加氢脱硫的补充,氧化脱硫工艺能高效脱除噻吩类含硫化合物,而且对反应条件和设备要求不高,被认为是很有前途的脱硫工艺[5]。

在氧化脱硫过程中,离子液体经常作为高效的萃取剂或者催化剂[6-8]。这是因为相比于传统的挥发性溶剂,离子液体具有较低的蒸汽压,不易燃烧,热稳定好,溶解性能较佳等优点。然而,离子液体合成过程复杂,成本较高,提纯过程复杂。近年来,一种新型的离子液体,又称低共熔溶剂(DESs)开始在油品脱硫过程中得到应用[9]。低共熔溶剂是指两种或三种物质通过氢键供体和氢键受体之间的氢键作用而形成的溶剂。低共熔溶剂不但继承了普通离子液体的优点,而且具有合成方便,原子利用率高,可生物降解等优势,现已在气体吸收[10]、有机催化[11]、电化学[12]等领域得到了较多的应用。研究发现,低共熔溶剂可以作为油品脱硫过程的萃取剂和催化剂[13-15]。然而,低共熔溶剂在应用过程中也存在使用量大、扩散速率慢、不易分离等问题,这在一定程度上制约了低共熔溶剂在氧化脱硫技术上的工业应用[16,17]。为此,可通过将低共熔溶剂负载到大比表面积的载体上,来解决低共熔溶剂在脱硫过程中存在的缺点。氧化铝、分子筛、氧化石墨烯、氧化硅等是常见的氧化脱硫催化剂的载体[18-21]。其中,氧化硅制备过程简单,具有较大的比表面积和较高的热稳定性,其孔径大小可调,因而成为制备低共熔溶剂负载型催化剂的理想载体[22]。尽管,低共熔溶剂负载型催化剂已经在有机合成等领域得到了应用[23,24],但在氧化脱硫领域应用研究报道还较少,因此,有必要对低共熔溶剂负载的氧化脱硫催化剂进行研究。

本研究以脯氨酸型低共熔溶剂为添加组分通过溶胶-凝胶法制备低共熔溶剂负载的硅胶。通过FT-IR、XRD、SEM、N2吸附-脱附等技术对于催化剂的组成和结构进行了表征。以低共熔溶剂负载的硅胶为吸附剂和催化剂,以双氧水为氧化剂考察了模拟油中的二苯并噻吩的脱硫效率。对低共熔溶剂的负载量、n(H2O2)/n(S)比、反应温度、含硫化合物的类型对脱硫效率的影响进行了详细考察,并对催化剂的稳定性和氧化脱硫机理进行探讨与分析。

1 实验部分

1.1 试剂及仪器

正硅酸四乙酯(28.4%,国药集团化学试剂有限公司);乙醇(99.7%,沈阳市试剂二厂);盐酸(36%,沈阳市试剂二厂);H2O2(30%,辽宁泉瑞试剂有限公司);L-脯氨酸(99%,天津光复试剂公司);对甲苯磺酸(98%,阿拉丁试剂公司);二苯并噻吩(98%,阿拉丁试剂公司);苯并噻吩(97%,阿拉丁试剂公司);4,6-二甲基二苯并噻吩(98%,阿拉丁试剂公司)。

采用NEXUS670型红外光谱仪,进行傅里叶变换红外光谱(FT-IR)测定催化剂(Nicolet公司),使用KBr压片,4000-400 cm-1扫描;采用D/MaX-2500型X射线衍射仪(日本理学株式会社),对催化剂进行XRD表征;扫描电子显微镜(SEM,Philips XL 30,荷兰Philips公司)对催化剂形貌进行表征;采用Micromeritics ASAP 2010型自动吸附仪对催化剂的比表面积、孔体积和孔径进行表征;采用WK-2D型微库仑综合分析仪(江苏江分电分析仪器有限公司)对硫含量进行分析。

1.2 低共熔溶剂负载型催化剂的合成

参考文献[25]制备低共熔溶剂:按照等物质的量比将一定量的L-脯氨酸和对甲苯磺酸放入到小烧杯中,在90 ℃下搅拌至形成透明的液体,此液体即为脯氨酸-对甲苯磺酸低共熔溶剂。

在10 mL的正硅酸四乙酯和7 mL的乙醇加入0.864 g的脯氨酸-对甲苯磺酸,在60 ℃的水浴条件下搅拌均匀,记为溶液A。另取4 mL的盐酸和7 mL的水搅拌均匀,记为溶液B,将溶液B滴加到溶液A中。在恒温水浴中60 ℃搅拌4 h,形成透明的凝胶。然后在120 ℃的烘箱中放置6 h,研磨得到的粉末记为低共熔溶剂负载量为8%的硅胶催化剂(8%-DESs/SG)。重复上述过程,改变低共熔溶剂的加入量,分别为0.416和1.36 g,即得到4%-DESs/SG和12%-DESs/SG的负载型催化剂。作为对比合成硅胶并以对甲苯磺酸替代低共熔溶剂合成8%-TsOH/SG催化剂。

1.3 氧化脱硫过程

分别将二苯并噻吩(DBT)、4,6-二甲基二苯并噻吩(4,6-DMDBT)、苯并噻吩(BT)溶入到500 mL的正辛烷中,配成三种硫含量均为500 μg/g的模拟油。量取5 mL模拟油,0.2 g的DESs/SG 以及一定量的H2O2加入到带有回流装置三角烧瓶中(规格为100 mL),在一定的温度和搅拌下进行氧化脱硫反应,每隔20 min,取下冷凝管,吸取0.1 mL上层油相,通过WK-2D微库仑硫含量测定仪测定硫含量。应用下式计算脱硫率η:

η=[(a-b)/a]×100%

(1)

式中,a,反应前油品中的硫含量浓度;b,反应后油品中的硫含量浓度;η,油品中硫化物的脱除率。

2 结果与讨论

2.1 催化剂的表征

2.1.1 XRD分析

为了说明低共熔溶剂的引入对硅胶的晶体结构的影响,通过X射线衍射技术分别对硅胶(SG)本体和负载不同量的低共熔溶剂的硅胶进行了考察,具体见图1。从图1中可以看出, 23.37°处为硅胶的特征衍射峰。当低共熔溶剂的负载量较低时(4%),硅胶的特征衍射峰(23.37°)位置未发生变化,但是随着负载量增加到8%(22.97°)和12%(22.66°)时,硅胶的特征衍射峰向小角度发生了偏移,负载量越大偏移越多。通常,样品的衍射峰向小角度偏移是由晶胞间距或者材料的层间距离变大造成的,负载后的低共熔溶剂可能进入到硅胶的层间结构中,导致其衍射角向左偏移[26]。

图1 硅胶及不同负载量的催化剂的XRD谱图

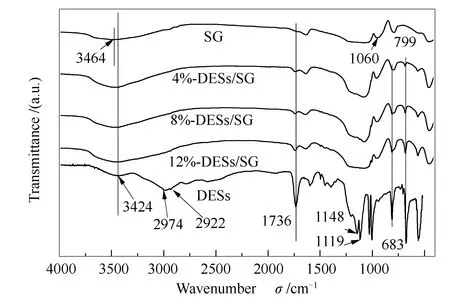

2.1.2 红外光谱分析

为了进一步确认低共熔溶剂在硅胶载体上的负载情况,对硅胶和不同低共熔溶剂的负载量的催化剂进行了傅里叶变换红外光谱分析,具体见图2。在图2的SG红外光谱谱图中,1060和799 cm-1处的特征峰归属于Si-O-Si伸缩振动峰[27],955 cm-1处的峰则是Si-OH的弯曲振动吸收峰[28],3464 cm-1处的宽峰是归属于Si-OH和硅胶吸附水。对低共熔溶剂的红外光谱谱图分析表明,3424 cm-1是归属于羟基振动峰,2974和2922 cm-1分别归属于CH3和苯环上C-H伸缩峰振动峰, 1736 cm-1为L-脯氨酸上羰基C=O的特征吸收峰,1119和1148 cm-1是对甲苯磺酸上SO2OH基团的特征吸收峰,其相关吸收峰位置与文献[25]报道一致。在负载了低共熔溶剂以后,其相应的硅胶特征衍射峰得以保留,显示负载过程并未影响硅胶的结构,从图2中还可以看出,低共熔溶剂中羰基C=O的特征吸收峰随着负载量的加大显露较为明显,说明氨基酸型低共熔溶剂已经成功负载到硅胶载体上。

图2 催化剂的红外光谱谱图

2.1.3 电镜及能谱分析

利用扫描电子显微镜考察了SG和8%-DESs/SG的形貌特征,结果见图3。由图3可知,硅胶是由较大的颗粒状物构成的,颗粒物的表面较为光滑。相比于SG,在8%-DESs/SG的电镜照片中,出现了许多细小的且有层次的小颗粒,其表面也更加粗糙,这可能是由低共熔溶剂负载到硅胶表面造成的[29]。

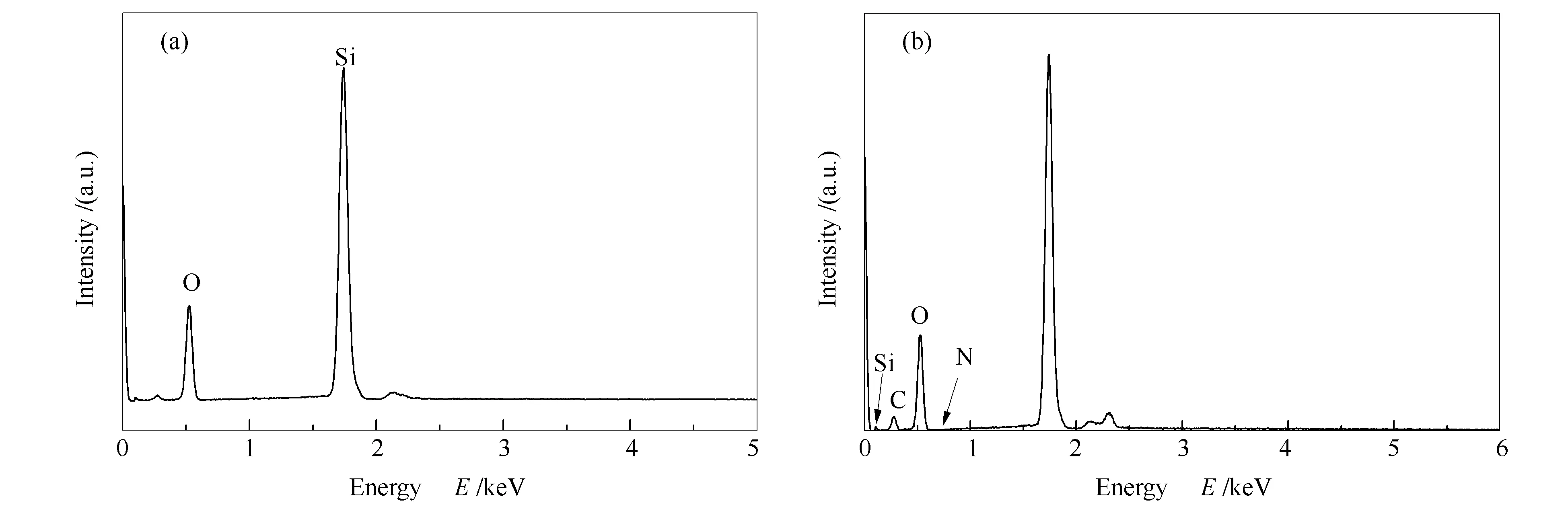

图4为SG和8%-DESs/SG的能谱图。由图4可知,硅胶中有Si、O两种元素存在,而在负载型催化剂中除了Si元素外出现了少量S、N、O、C元素,这说明氨基酸型低共熔溶剂已经成功负载到硅胶载体上,这一结果与XRD分析和红外光谱相一致。

图4 硅胶及8%-DESs/SG的能谱图

2.1.4 催化剂表面结构分析

研究了SG和不同负载量的催化剂的N2吸附-脱附等温曲线和BJH孔径分布,结果见图5。由图5(a)可知,硅胶属于Ⅱ型N2吸附等温线,SG的滞后环较小,而当负载了低共熔溶剂后所有的样品均为Ⅳ型N2吸附等温曲线,且在0.4到0.7的相对压力范围内,出现了较为明显的滞后环,这表明催化剂中存在介孔结构[30]。为了更加清楚表明催化剂孔径的变化,对催化剂和载体硅胶进行了BJH孔径分布分析,结果见图5(b)。由图5(b)可知,单纯的硅胶载体中存在微孔和少量的介孔,而当负载了低共熔溶剂以后,催化剂的孔径均变大,形成了介孔结构,孔径分布明显变窄。

图5 催化剂的N2吸附-脱附等温曲线

表1为催化剂的比表面积和孔结构参数。由表1可知,单纯的硅胶的比表面积最大(664 m2/g),但是随着负载低共熔溶剂量的增加硅胶的比表面积降低。比表面积分别是554 m2/g(4%-DESs/SG)、335 m2/g(8%-DESs/SG)、269 m2/g(12%-DESs/SG)。相应的孔体积也随之从0.7677 cm3/g减小到0.3266 cm3/g。相比于硅胶,负载型催化剂的孔径均变大。其原因除了低共熔溶剂对微孔的填充外,还可能与低共熔溶剂在硅胶的形成中起到的结构模板作用有关[31]。

表1 催化剂的比表面积和孔结构

2.2 催化氧化脱硫性能考察

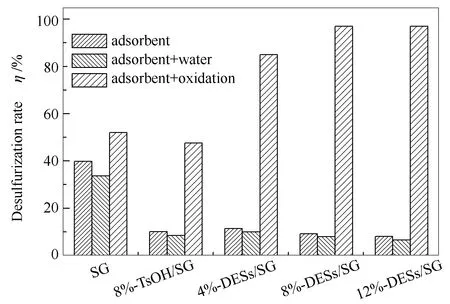

2.2.1 不同脱硫体系的脱硫效率

图6为不同脱硫体系的脱硫效率。由图6可知,纯吸附过程脱硫率较低,硅胶脱硫率为40%,负载低共熔溶剂后脱硫效果明显下降。此外,在吸附过程中加入少量的水,吸附脱硫的效率变差。然而,当吸附与氧化相结合时,脱硫率大幅度增加。特别是当DESs负载量从4%增加到8%时,脱硫率从85%上升到97%,然而,继续增加到12%时,脱硫率无明显提高。增加负载量可以有效增加催剂活性组分的含量,但同时也减小了催化剂的比表面积,降低了低共熔溶剂在载体中分散度。适中的DESs负载量可以在保证较大载体比表面积的情况下为脱硫体系提供大量的活性点。表2为不同催化剂的脱硫性能。由表2可知,无负载的硅胶脱硫率为52%,负载对甲苯磺酸的催化剂8%-TsOH/SG脱硫率仅为47.6%,无催化剂的情况下脱硫率仅为1%,因此,选择8%-DESs/SG作为最佳催化剂。

图6 不同脱硫体系的脱硫效率

表2 不同催化剂的脱硫性能

reaction condition: 70 ℃, 5 mL model oil, 0.2 g catalyst,n(H2O2)/n(S)= 6, 3 h

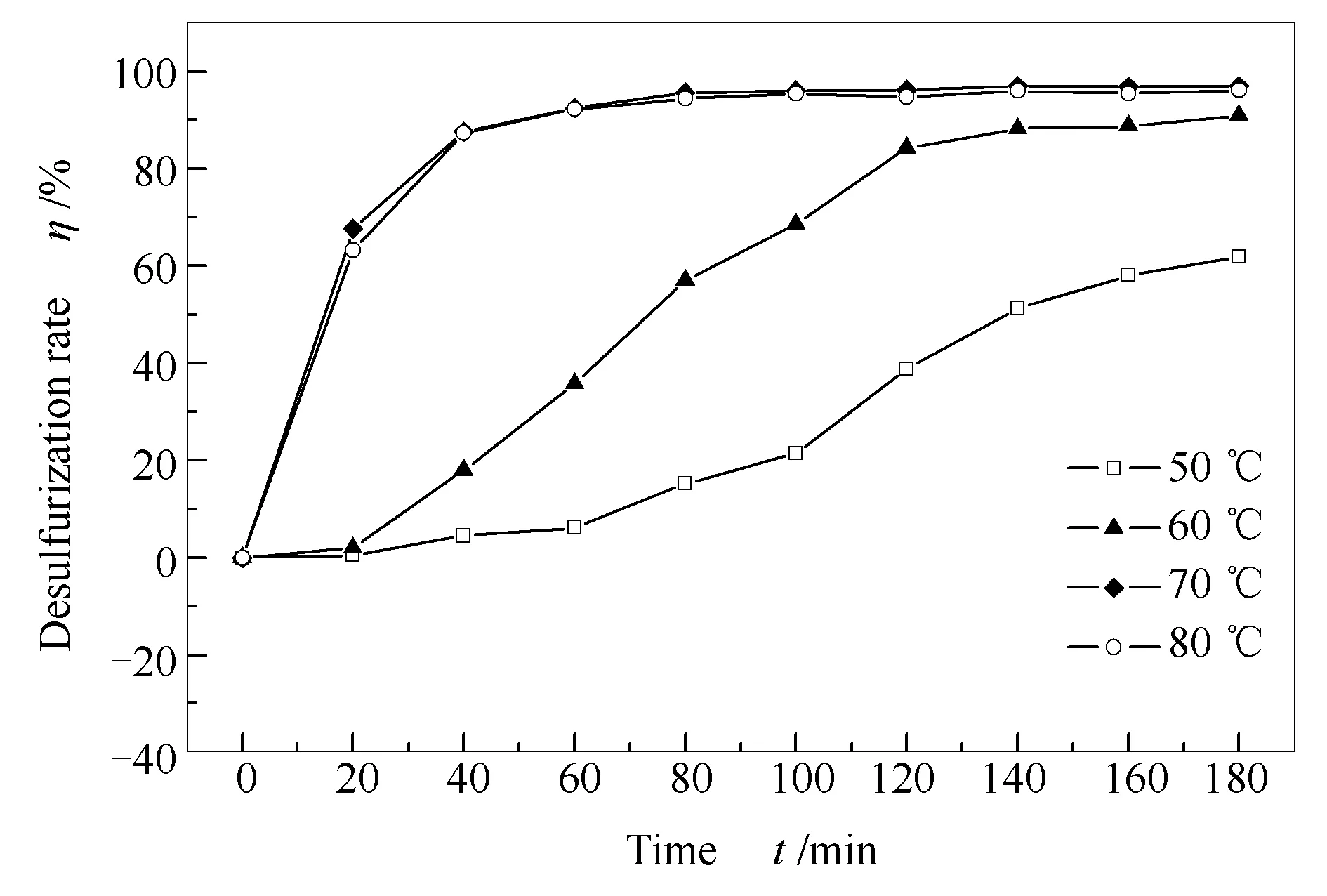

2.2.2 反应温度对脱硫效率的影响

反应温度是氧化脱硫反应中重要的参数,不同温度对脱硫率的影响见图7。由图7可知,当反应温度为50 ℃时,其脱硫率为61.8%,当反应温度从60 ℃时升高到70 ℃时,模拟油的脱硫率由94%升高到97%,且在较短的时间(80 min)内即可达到较高的脱硫率(97%),表明反应温度上升,反应的速率明显加快。继续升高到80 ℃时,脱硫率略有降低。在氧化脱硫体系中存在两种相互竞争的反应过程,即硫化物的氧化过程和双氧水的分解反应[25],在较高的反应温度下,过氧化氢分解过快导致体系氧化能力下降[31]。综合考虑脱硫效率和节能因素,选择70℃为该脱硫体系的最优反应温度。

图7 不同温度对脱硫率的影响

2.2.3 氧硫比对脱硫效率的影响

在氧化脱硫体系中,双氧水作为氧化剂,对氧化脱硫效率有直接的影响。图8为不同n(H2O2)/n(S)比对DBT的脱硫率的影响。按照化学计量比,氧化1 mol的DBT需要2 mol的双氧水,但是从图8中可以看出此时的脱硫率较低,这是因为在此氧化脱硫体系中,双氧水存在自分解反应,因此,双氧水的实际加入量应该大于双氧水的理论计算量[32]。由图8可知,随着n(H2O2)/n(S)比的逐渐增加,脱硫率也不断提高,当n(H2O2)/n(S)=6时,DBT的脱硫率达到了97%。然而,当n(H2O2)/n(S)=8时,脱硫率出现降低现象。这是由于氧硫比增加较多时,进入体系的水也增多,由于模拟油与水的不互溶性,加入过量的水会减小模拟油与催化剂接触的概率。因此,在该脱硫体系中,应选择n(H2O2)/n(S)=6为最佳氧硫比。

图8 不同O/S 物质的量比对脱硫效率的影响

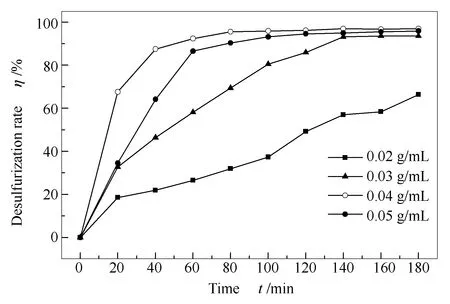

2.2.4 不同催化剂用量对脱硫效率影响

在脱硫体系中,催化剂的用量起到了至关重要的作用。考察了不同用量的催化剂对脱硫效率的影响,结果如图9所示。由图9中可以看出,随着催化剂的量从0.02 g/mL增加到0.04 g/mL,脱硫率由66.4%升高到97%,继续增加催化剂的量到0.05 g/mL时,脱硫效率反而变差。在该反应体系中,负载了低共熔溶剂的硅胶,既是吸附剂也是催化剂,在氧化剂量不变的条件下,其量的增加虽然会使较多的硫化物被吸附,但也会造成双氧水的过度分解[33],因此,脱硫效果变差。综上,采用8%-DESs为催化剂和吸附剂,在5 mL的模拟油,n(H2O2)/n(S)比为6,催化剂用量为0.04 g/mL,反应温度为70 ℃时,最佳脱硫率达到97%。

图9 催化剂用量对脱硫效率的影响

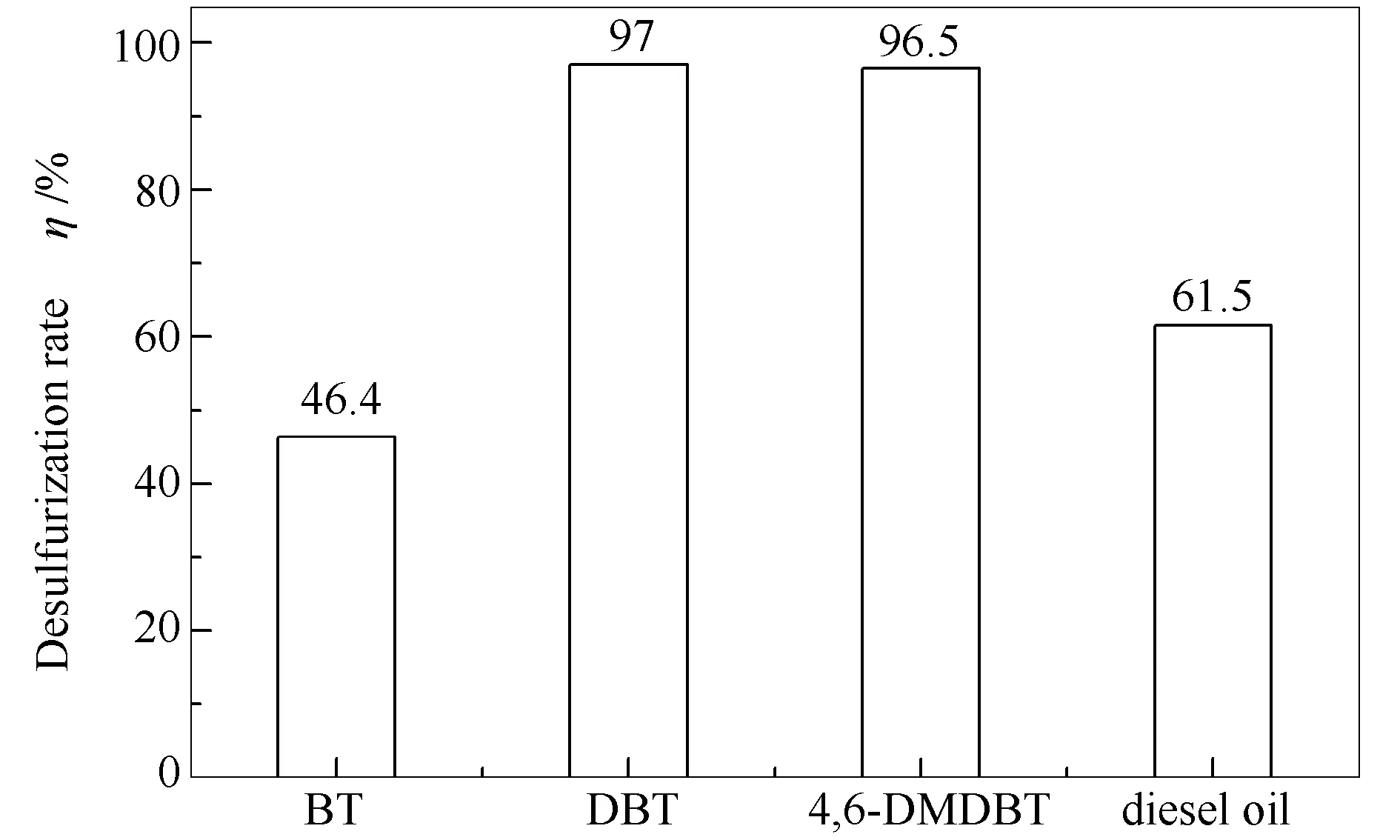

2.2.5 不同硫化物的脱除效率

在最佳条件下对几种含硫反应底物进行考察,结果见图10。由图10可知, DBT、4,6-DMDBT、BT的脱硫率分别是97%、96.5%、46.4%。由文献可知[34],三种硫化物硫原子电子云密度依次为5.760(4,6-DMDBT)>5.758(DBT)>5.739(BT)。一般,硫原子电子云密度越高,氧化脱硫效率越好,但是 DBT和4,6-DMDBT并不符合这一规律。这是因为,氧化脱硫效率除了与硫原子的电子云密度相关外,还取决于硫化物的空间位阻。4,6-二苯并噻吩由于存在两个甲基取代基而具有较强的空间位阻效应,因此,脱硫率低于二苯并噻吩[35]。由图10可知,该催化剂对真实柴油的脱硫率可以达到61.5%,脱硫效率小于DBT和4,6-DMDBT,这是由于真实柴油的成分比模拟油复杂造成的[36]。

图10 不同含硫化合物的脱除效率

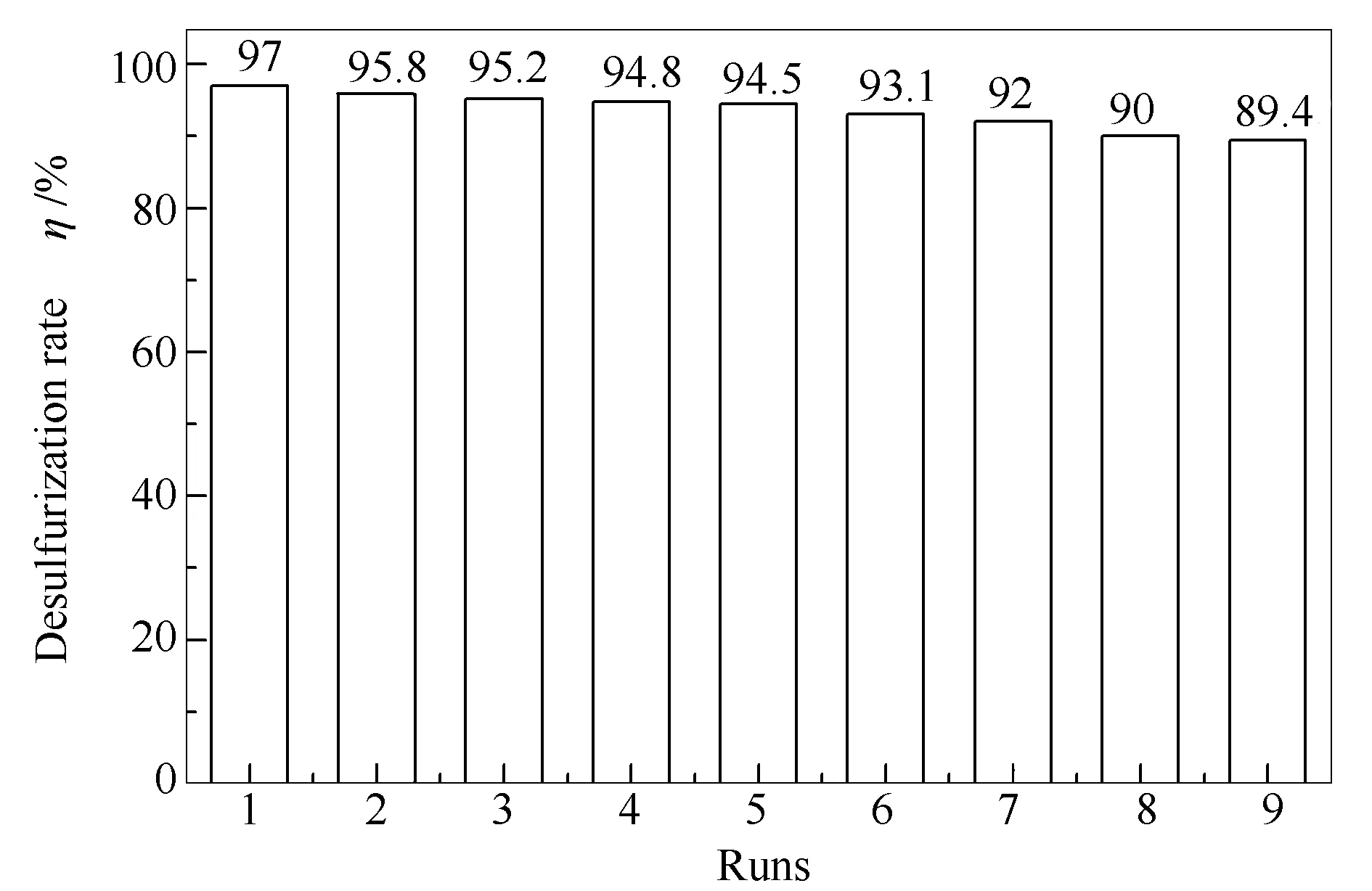

2.3 催化剂的回收和重复使用性能

在脱硫实验结束后,通过离心法对催化剂进行回收,经CCl4洗涤后90 ℃干燥6 h再利用。加入新鲜的模拟油和双氧水,并在最优反应条件进行脱硫实验,考察催化剂的重复使用性能,结果见图11。由图11可以看出,循环使用九次后,脱硫效率降低为89.4%,脱硫效率降低一方面,是因为载体孔道中填充了反应产物,影响了传质效率[37];另一方面,是因为回收过程中催化剂的部分损耗[38]。

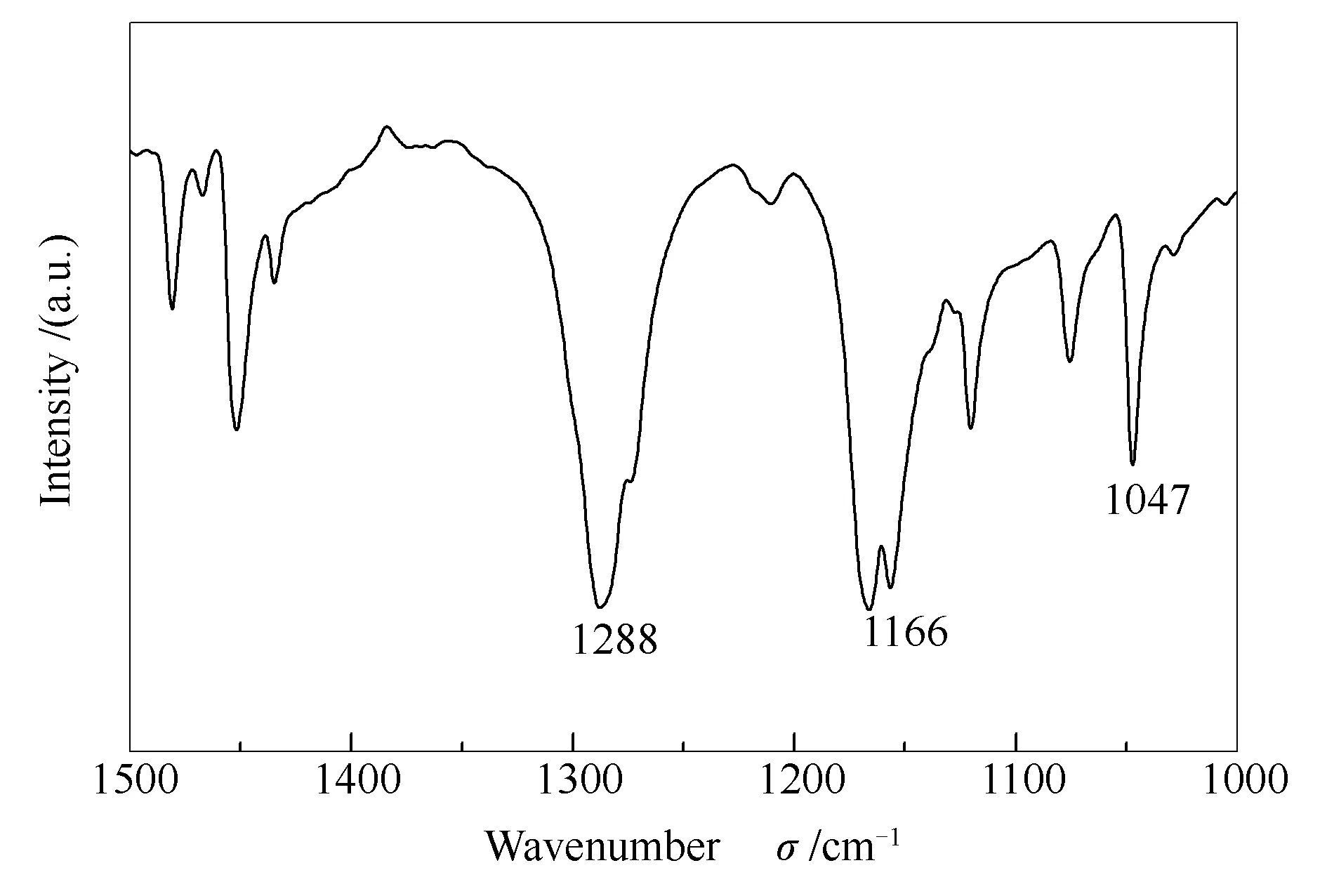

2.4 氧化脱硫机理

氧化脱硫反应结束后,离心分离出催化剂,用四氯化碳对催化剂进行反萃取,减压蒸馏得到的白色晶体,采用红外光谱进行分析,其红外光谱谱图见图12。从图12中可以看到,在1288、1166和1047 cm-1处出现二苯并噻吩砜的特征衍射峰[25]。证明模拟油中的二苯并噻吩被氧化成了二苯并噻吩砜。负载型催化剂的氧化脱硫机制见图13。

图11 催化剂的回收利用效率

图12 氧化产物的红外光谱谱图

首先,模拟油中的二苯并噻吩进入到硅胶的孔道中,由于低共熔溶剂存在与二苯并噻吩结构相似的环状结构,通过与DBT的π-π共轭作用,含硫化合物首先吸附在催化剂的表面上。此外,先前的报道[39,40]表明,硅胶上的低共熔溶剂在双氧水的作用下形成具有强氧化性的过氧磺酸基[25],它会将吸附到催化剂上的DBT进一步氧化成砜。相比于DBT,二苯并噻吩砜由于更高的极性极容易吸附到硅胶上,从而达到高效脱除硫化物的目的。这种吸附氧化脱硫反应过程直至体系中的氧化剂被消耗尽为止[41,42]。

图13 催化剂在氧化脱硫体系中的作用机理

3 结 论

以脯氨酸基低共熔溶剂作为添加组分通过溶胶-凝胶法制备了低共熔溶剂负载的硅胶催化剂。

对合成的负载型催化剂进行了XRD、FT-IR、SEM/EDS和N2吸附-脱附表征,证明了低共熔溶剂可以成功负载到硅胶上。以负载型硅胶作为吸附剂和催化剂,以双氧水为氧化剂构成氧化脱硫体系,系统研究了反应参数对于脱硫效果的影响。

在模拟油5 mL、n(H2O2)/n(S)=6、0.04 g/mL的催化剂、t=70 ℃、反应时间3 h的最优条件下,可以获得97%的DBT脱除率。在九次重复使用后,负载型催化剂仍具有较高的催化活性。