木质活性炭精制稻米油应用研究

王 傲, 孙 康, 蒋剑春*, 刘光华

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和 草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室; 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042; 2.东莞市百大新能源股份有限公司,广东 东莞 523000)

稻米油,又称米糠油,是从稻米加工副产品米糠中提取出来的一种天然油脂。稻米油富含谷维素、植物甾醇、维生素E、角烯鲨等多种生理活性物质,所含亚油酸与油酸比例为1 ∶1.1,符合世界卫生组织推荐的最佳比例,长期食用具有降低血液中胆固醇含量、降低血压调节植物神经、预防心脑血管疾病等功效,被称为“健康营养油”,受到世界范围内众多国家的广泛关注[1-3]。我国年产米糠约1 300万吨,但利用率仅有15%左右,远远落后于日、美、欧等发达国家,甚至落后于邻国印度(利用率约60%~70%)[4]。精制稻米油的生产工艺落后是限制我国稻米油行业发展的关键。稻米油的提取精制一般包括毛油提取、脱胶、脱酸、脱色、脱臭和脱蜡等工艺[2,5]。然而,一般的精制工艺难以将稻米毛油中的顽固色素如叶红素等有效去除,所得稻米油颜色呈红褐色,仅能达到国标(GB/T 22460—2008)中四级油的标准,这严重影响稻米油的品质和销售价格,如需达到食用油的标准需要对稻米油进行进一步精炼[6]。常规的四级稻米油精炼方法包括化学碱炼法和物理精炼法等[5]。化学碱炼法通过在稻米油中添加NaOH,NaOH的甲醇溶液萃取谷维素,再通过吸附剂吸附脱除稻米油中的色素。该法步骤繁琐,操作难度大,精制过程需使用强碱,产生固废的同时易造成环境污染,还会导致稻米油及其中营养成分的大量损失[5,7]。物理精炼法又包括分子精馏法和吸附法。分子精馏法工艺过程不使用任何化学试剂,也不产生废水污染,但一般需要真空和高温,工艺条件苛刻,能耗也较大,高温精馏过程还可能会导致氯丙醇酯等毒害物质的产生和富集,以及维生素E等营养成分的损失[8-9]。吸附法无需高温和化学试剂,工艺条件简单,没有毒副产物产生,在四级稻米油精制领域具有很大的应用潜力。然而,常规的吸附材料对叶红素吸附去除性能差,选择吸附性能不强,难以再生,会产生固废等问题[6]。木质活性炭是由林木生物质原料经热解、活化加工制备而得,具有发达的孔隙结构和巨大的比表面积,是一种特异性吸附能力较强的炭质吸附材料[10]。本研究在分析活性炭物化性能指标的基础上,考察了吸附温度、吸附时间、活性炭用量和活性炭投加方式等工艺条件对四级稻米油精制效果的影响,确定了活性炭筛选的关键指标因素和最佳工艺条件;并通过溶剂法对活性炭进行再生,探讨了再生活性炭的性质及对四级稻米油的精制效果,同时探究了活性炭再生过程中稻米油、谷维素等营养物质有效回收及色素选择性分离的可行性,旨在提供一种四级稻米油的精制方法,推进稻米油的精制进程及其产业化,并为其它植物类油脂的精制提纯提供借鉴。

1 实 验

1.1 原料、试剂与仪器

四级稻米油,由江苏优谷生物技术有限公司提供,色泽度为黄35,红6.0(罗维朋比色槽的宽度默认为25.4 mm,下同),谷维素质量分数为2.22%。所用木质活性炭购自不同的活性炭企业,使用前均在140 ℃烘干4 h至无水。正庚烷、环己烷、乙酸乙酯和氯仿均为市售分析纯,直接使用。

WSL-2型比较测色仪,上海昕瑞仪器仪表有限公司;UV-2102C型紫外-可见分光光度计,尤尼柯(上海)仪器有限公司;DKZ系列电热恒温振荡水槽,上海一恒科技有限公司;ASAP2460型全自动比表面积及孔隙度分析仪,美国麦克仪器公司。

1.2 实验方法

1.2.1吸附法精制稻米油 取稻米油50 g加入100 mL的磨口锥形瓶中,加入一定质量的活性炭,置于电热恒温振荡水槽中,控制振荡速度为中速,调节至一定温度,振荡吸附一段时间后冷却至室温,真空抽滤得精制稻米油。

1.2.2活性炭的再生 将使用后的活性炭加入100 mL的磨口锥形瓶中,按活性炭与溶剂固液比为1 ∶5(g ∶mL)加入洗脱溶剂,依次通过环己烷、乙酸乙酯和氯仿进行常温振荡洗涤,每种溶剂洗涤3次,每次10 min。洗涤后过滤,所得活性炭烘干后即为再生活性炭。同种洗涤液合并,旋转蒸发收集的溶剂可以重复使用。

1.3 分析测试方法

1.3.1活性炭吸附性能指标的测定 活性炭碘吸附值根据GB/T 12496.8—1999所述方法进行测定;焦糖脱色率根据GB/T 12496.9—1999所述方法进行测定;亚甲基蓝吸附值根据GB/T 12496.10—1999所述方法进行测定;灰分根据GB/T 12496.3—1999所述方法进行测定;酸溶物根据GB/T 12496.18—1999所述方法进行测定。

1.3.2稻米油色泽度和谷维素质量分数的测定 稻米油的色泽度根据GB/T 22460—2008中所述方法进行测定;稻米油中谷维素(分子式为C40H58O4,相对分子质量为602.89)质量分数根据LS/T 6121.1—2017中所述方法进行测定。

1.3.3谷维素损失率的计算 谷维素损失率(YO)根据式(1)进行计算:

YO=(w0-w1)/w0×100%

(1)

式中:w0—精制前稻米油中谷维素的质量分数,%;w1—精制后稻米油中谷维素质量分数,%。

1.3.4稻米油损失率的计算 精制后稻米油的损失率(YR)根据式(2)进行计算:

YR=(m1-m2)/m1×100%

(2)

式中:m1—活性炭吸附前稻米油的质量,g;m2—活性炭吸附后稻米油的质量,g。

2 结果与分析

2.1 活性炭种类对四级稻米油精制效果的影响

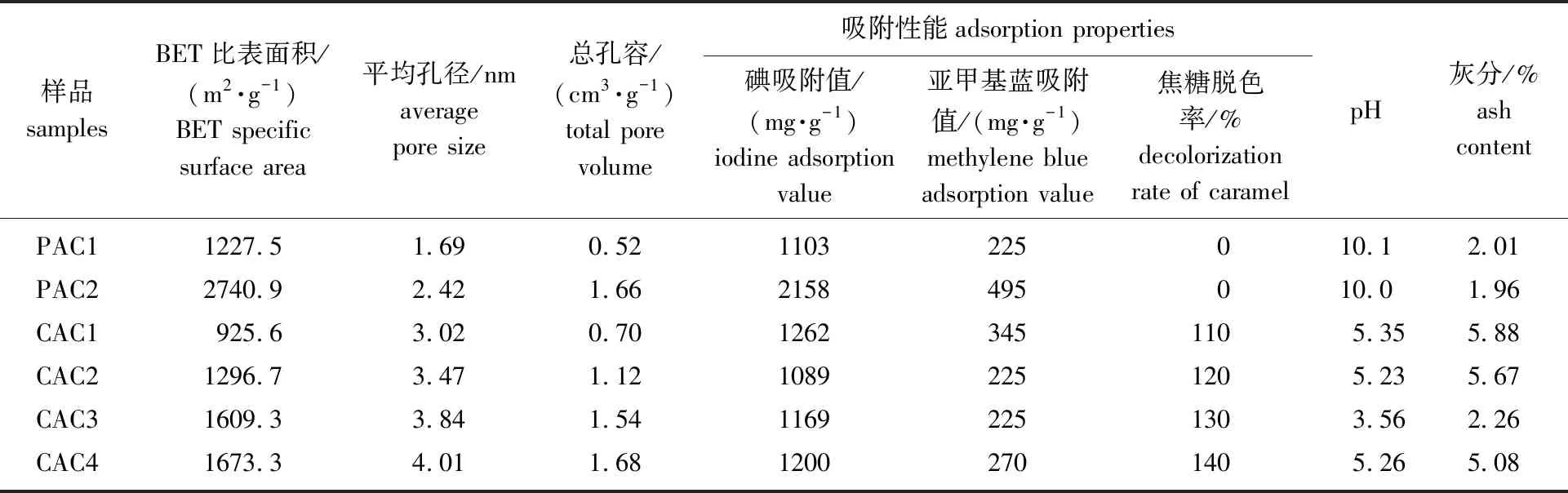

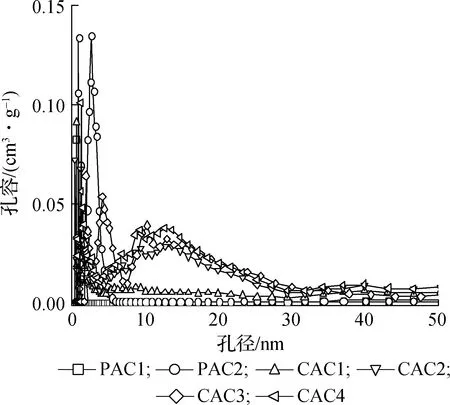

2.1.1活性炭的物化性质分析 本研究选取了6种不同种类的木质活性炭作为四级稻米油的精制材料,其中4种为化学法制备的活性炭,分别为CAC1、CAC2、CAC3和CAC4;2种为物理法活性炭,分别为PAC1和PAC2。6种活性炭的比表面积、平均孔径、孔容、吸附性能及其它物化性质见表1,孔径分布图见图1。

表1 活性炭的物化性质Table 1 Textural properties of activated carbons

如表1所示,物理法活性炭一般具有较高的比表面积和较大的碘及亚甲基蓝吸附值,较小的平均孔径,而化学法活性炭一般具有适中的比表面积,较大的平均孔径和焦糖脱色率。由图1可知物理法活性炭主要以微孔和小介孔(≤5 nm)为主,而化学法活性炭则主要是>5 nm的介孔。这与表1的实验结果一致,进一步证明化学法活性炭的孔径以中大孔为主。此外,从表1数据可知,物理法活性炭的灰分相对较低,pH值偏碱性;化学法活性炭的灰分相对偏高,pH值一般呈酸性。

图1 6种活性炭样品的孔径分布图Fig.1 Pore size distribution of six activated carbons

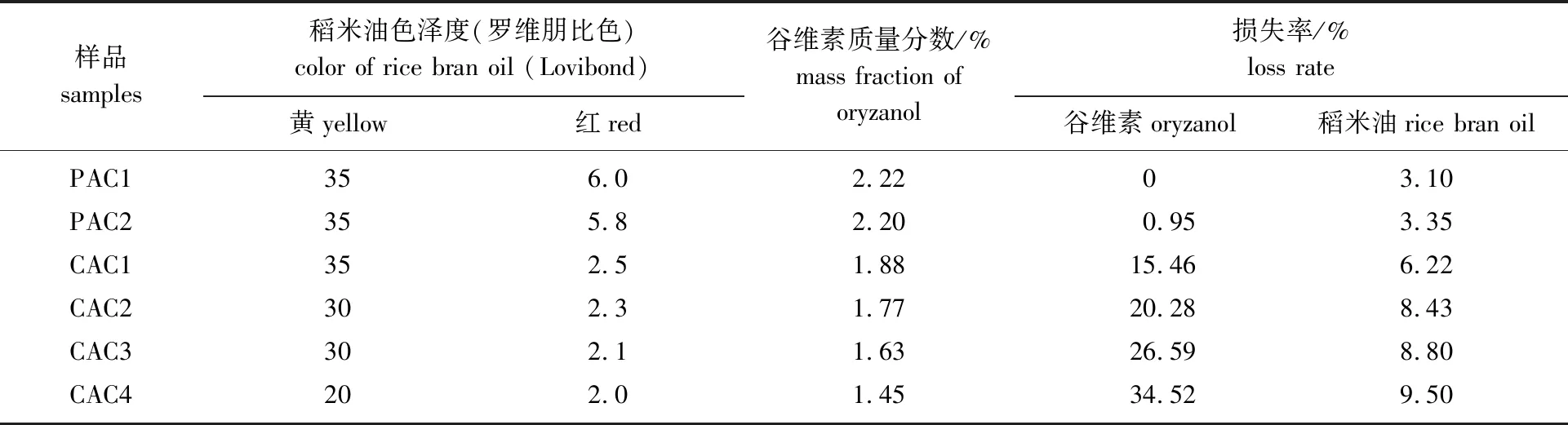

2.1.2对四级稻米油精制效果分析 不同种类活性炭在相同实验条件下进行四级稻米油精制脱色实验,活性炭添加量(以四级稻米油的质量分数计,下同)为5%,一次投加,吸附温度为50 ℃,振荡时间为30 min,实验结果如表2所示。

稻米油的色泽度一般通过罗维朋比色法测定,用黄值和红值来表示。黄值和红值的数值越小稻米油的色度就越浅,色素杂质含量越少,表明活性炭的精制效果越好。根据表2结果可知,物理法活性炭PAC1和PAC2对四级稻米油无明显的精制效果;化学法活性炭(CAC1~CAC4)均能脱除四级稻米油中的色素,但精制效果各不相同,其中CAC4精制后的稻米油色泽度最低,说明在当前实验条件下CAC4对四级稻米油具有最好的精制效果。

表2 活性炭种类对稻米油精制效果的影响Table 2 Effect of activated carbon types on the refining effect of rice bran oil

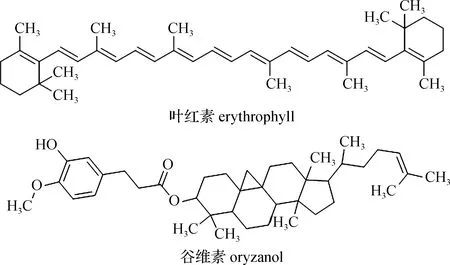

2.1.3活性炭物化性质对精制效果的影响分析 四级稻米油中的主要色素分子是叶红素(C40H56),代表性营养成分为谷维素(C40H58O4,602.89)[6]。图2为叶红素和谷维素的化学结构式。

图2 叶红素和谷维素的化学结构式Fig.2 Chemical structural formulas of lutein and oryzanol

由叶红素的化学结构式和相对分子质量(536.87)可知,其具有相对较大的分子尺寸。根据活性炭液相吸附的基本原理,孔径尺寸为溶质分子的1.8~3倍时最有利于杂质的吸附,这预示着富含中大孔的活性炭才可能对叶红素具有较好的吸附效果。如2.1.1和2.1.2节中的实验结果所示,随着活性炭焦糖脱色率的增加,其对叶红素的精制吸附效果也在不断提高;活性炭碘吸附值和亚甲基蓝吸附值的增大对稻米油色泽度影响不大。除孔径结构和吸附性能外,活性炭的灰分、pH值等基本性能指标对稻米油的色泽度影响不大。因此,可以确认,活性炭的焦糖脱色率是影响四级稻米油精制脱色效果的关键指标。此外,对比CAC1~CAC4对稻米油精制后的谷维素损失率数据可以发现,碘吸附值和亚甲基蓝吸附值的增加并不会导致谷维素损失率的增大,而随活性炭焦糖脱色率的提高,谷维素损失率逐渐增加。对比叶红素和谷维素分子的化学结构式和相对分子质量可以发现,它们的分子尺寸可能相差不大,活性炭脱除稻米油中叶红素的同时也将营养成分谷维素一并吸附脱除,由此还可进一步推断,单纯通过对活性炭进行孔径调控可能难以实现谷维素和叶红素的选择性吸附与分离。

2.2 工艺条件对四级稻米油精制效果的影响

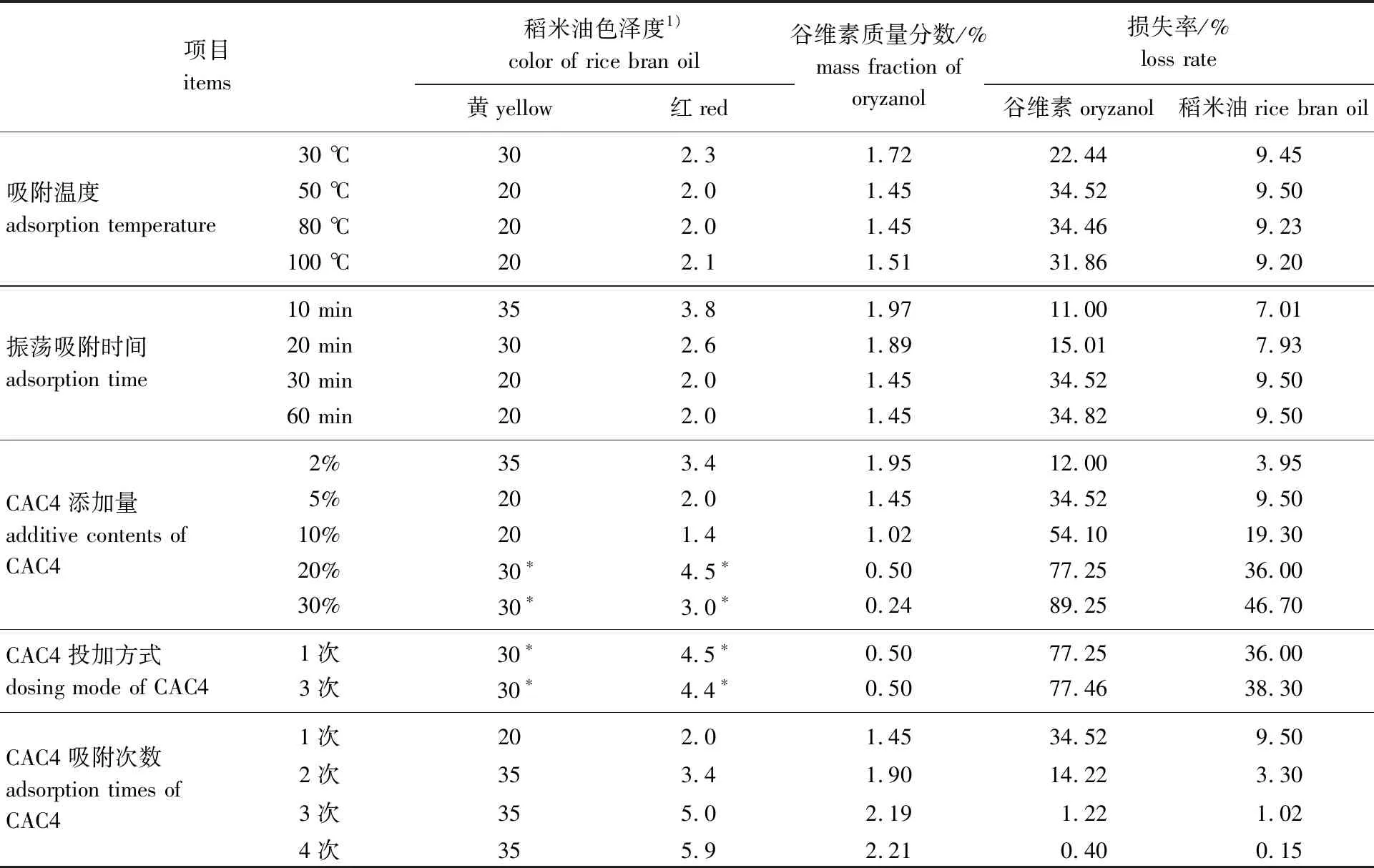

2.2.1吸附温度 固定CAC4添加量为5%,吸附时间为30 min,活性炭一次性投加,分别设定活性炭吸附温度为30、50、80和100 ℃,考察吸附温度对四级稻米油精制效果的影响,结果见表3。由表3可知,随着吸附温度的升高,稻米油的色泽度和谷维素质量分数呈先下降后基本稳定的趋势,但当吸附温度升至100 ℃时稻米油色泽度和谷维素质量分数又有轻微上升。这可能是因为随着温度的上升,稻米油的黏度下降,活性炭更易与油脂混合接触,有利于稻米油中色素的去除;随着温度继续升高,活性炭脱附速率加快,导致部分吸附的色素又脱附出来[12]。考虑能耗等因素,选择50 ℃为最佳吸附温度。

表3 不同条件对稻米油精制效果的影响Table 3 Effect of different conditions on refining results of rice bran oil

1)*:罗维朋比色槽宽度为133.4 mm the width of Lovibond colorimetric groove is 133.4 mm

2.2.2振荡吸附时间 固定CAC4的添加量为5%,活性炭一次性投加,吸附温度为50 ℃,分别设定振荡吸附时间为10、20、30和60 min,考察振荡吸附时间对四级稻米油精制效果的影响,结果见表3。由表3可知,随着振荡吸附时间的延长,活性炭对稻米油的精制脱色效果也逐渐提高,吸附时间为30 min时吸附与脱附达到平衡,吸附脱色效果已达最佳,继续延长吸附时间对稻米油色泽度无明显影响。综合考虑,选择振荡吸附时间30 min为最佳条件。

2.2.3活性炭添加量 固定吸附温度为50 ℃,振荡吸附时间为30 min,活性炭一次投加,改变CAC4活性炭添加量分别为2%、5%、10%、20%和30%,考察CAC4添加量对四级稻米油精制效果的影响,结果见表3。由表3可知,随着活性炭添加量的增加,稻米油的色泽度呈逐渐下降的趋势。当活性炭添加量为2%时,稻米油的罗维朋色度值已达到三级稻米油的标准(25.4 mm比色槽:黄35,红3.5),此时谷维素的损失率为12%;然而直到活性炭添加量为30%时,稻米油的罗维朋色度值才能达到一级稻米油的标准(133.4 mm比色槽:黄35,红3.5),此时谷维素的损失率已高达89.25%。除谷维素外,随着活性炭添加量的增加,中性稻米油的损失也逐渐增大。当CAC4添加量为2%、5%、10%、20%和30%时,稻米油损失率分别为3.95%、9.50%、19.30%、36.00%和46.70%,损失率为所添加活性炭的1.5~2倍。因此,活性炭的添加量应视具体稻米油精制要求而定,仅以得到一级稻米油为最终目标而不考虑损失,则活性炭添加量以30%为宜。

2.2.4活性炭投加方式 固定吸附温度为50 ℃,一次投加振荡吸附时间为90 min,CAC4添加量为20%,活性炭的投加方式分别为一次性投加和三次投加(第一次投加5%,振荡30 min后再投加5%,继续振荡30 min后将剩余10%全部加入,继续振荡30 min),考察活性炭投加方式对稻米油精制效果的影响,结果见表3。由表3可知,活性炭投加方式的不同对稻米油的精制效果影响不大。

2.2.5活性炭吸附次数 固定吸附温度为50 ℃,振荡吸附时间为30 min,CAC4添加量为5%,一次性投加,吸附结束后真空抽滤,滤饼活性炭再次投加入相同质量的四级稻米油中,相同实验条件下再次进行吸附实验,重复4次,考察活性炭吸附次数对稻米油精制效果的影响,结果见表3。由表3可知,吸附1次后的活性炭再次对四级稻米油进行精制脱色仍有明显效果,这可能是由于活性炭内色素浓度与稻米油中色素之间的浓度差所导致,类似于药物缓释用活性炭的缓释机理[13]。随着吸附的进行,活性炭内色素浓度逐渐增加而稻米油内色素浓度下降,当达到一定平衡后活性炭不再吸附色素;吸附2次时,因四级稻米油中色素浓度较高,因此活性炭可以继续吸附。

综上所述,CAC4精制稻米油的适宜条件为:吸附温度50 ℃、振荡吸附时间30 min、活性炭一次投加。此条件下,CAC4添加量30%时精制后稻米油色泽度为黄30、红3.0(罗维朋比色槽宽度133.4 mm),达到一级稻米油标准,谷维素质量分数为0.24%,谷维素损失率为89.25%,稻米油损失率为46.70%。然而,活性炭精制稻米油的同时造成了稻米油和谷维素等营养物质的大量损失,若要实现稻米油和营养物质的有效回收和色素的选择性分离,还需对吸附饱和的活性炭进一步处理。

2.3 活性炭再生

2.3.1再生活性炭对四级稻米油的精制效果 活性炭吸附饱和后如直接废弃,造成资源浪费的同时还会成为固废甚至危废,导致二次污染[14]。根据表3实验结果,活性炭吸附脱除稻米油色素的同时还会吸附自身质量1.5~2倍的中性稻米油,以及大量的谷维素营养成分,直接废弃更会导致稻米油品质的下降和精制成本的上升,因此必须对吸附饱和的活性炭进行再生。常规的再生方法有热再生、溶剂法再生、电化学再生、微波辐照再生和湿式催化氧化再生等[15],而稻米油和谷维素都具有较高的回收价值,再生过程中它们的结构不能被破坏,因此溶剂法再生最为适合[16]。

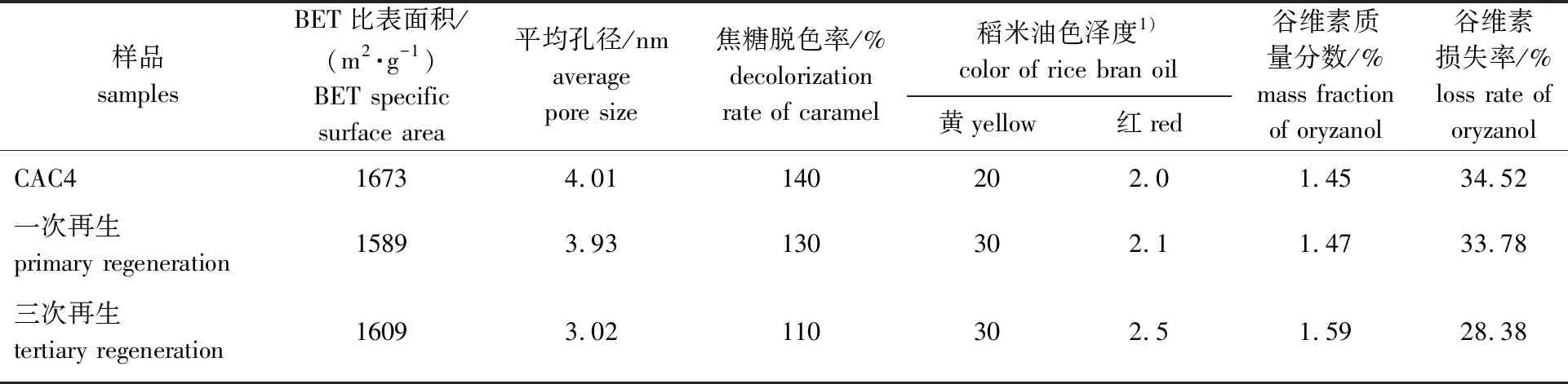

根据稻米油、谷维素和叶红素等物质极性及溶解性的不同,采用环己烷、乙酸乙酯和氯仿依次洗涤吸附饱和活性炭,再生后活性炭的孔径分布见图3。环己烷洗涤的主要目的是洗脱活性炭吸附的稻米油,乙酸乙酯洗涤的主要目的是选择性地洗脱活性炭吸附的谷维素,而氯仿洗涤的主要目的则是将活性炭孔道内残存的叶红素等色素分子完全洗除。吸附饱和活性炭通过环己烷、乙酸乙酯和氯仿依次洗涤再生后的比表面积、平均孔径及吸附性能变化如表4所示。

表4 再生活性炭的物化指标及稻米油精制效果Table 4 Physicochemical index of activated carbon regeneration and refining effect of rice bran oil

1) 活性炭投加量为稻米油质量的5%,50 ℃,振荡吸附30 min the additive contents of CAC4 is 5% of the rice bran oil, 50 ℃, adsorption time 30 min

由表4可知,再生后的活性炭比表面积整体呈下降趋势。稍有意外的是3次再生的活性炭比表面积反而大于1次再生,这可能是由于不能脱附的物质将大孔部分堵塞产生了微孔,反而导致比表面积的增大。随着再生次数的增加,活性炭的孔径分布(图3)以及平均孔径结果则进一步佐证了上述猜想。对比CAC4及不同再生次数后活性炭的焦糖脱色率可以发现,随着吸附次数的增加,活性炭的焦糖脱色率有所降低,但3次再生后的活性炭焦糖脱色率仍可达到CAC4的78.6%,同时对四级稻米油仍有非常好的精制脱色效果。因此,通过溶剂法再生可以有效恢复活性炭的吸附能力,实现活性炭的循环利用。

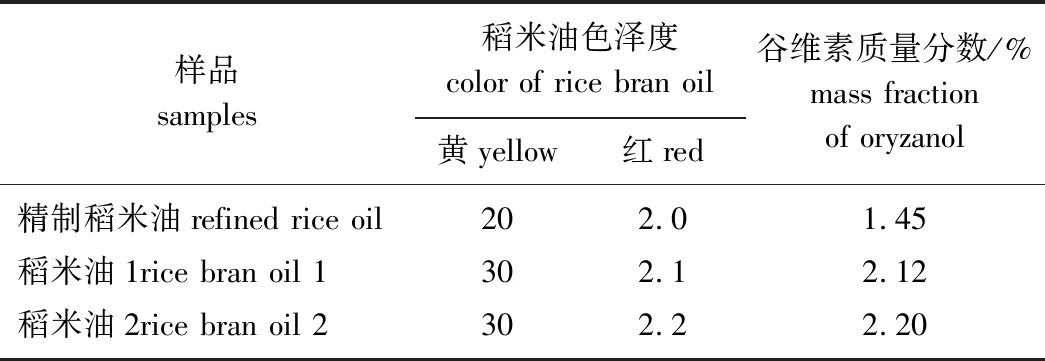

2.3.2稻米油及谷维素的回收 活性炭溶剂法再生的另一目的就是实现稻米油和谷维素的有效回收。如2.3.1节所述,环己烷洗脱液蒸除溶剂后的主要成分为稻米油,以及一定质量分数的谷维素,记为稻米油1;乙酸乙酯洗脱液蒸除溶剂后的主要成分为谷维素,将其返填添至精制稻米油中,新的稻米油记为稻米油2;氯仿洗脱液蒸除溶剂后的主要成分为叶红素等杂质分子,非本实验所研究的重点,故而未做进一步分析。如表5所示,通过稻米油1及稻米油2的色度和谷维素质量分数可以发现,溶剂法再生过程在实现稻米油和谷维素有效回收的同时,可将色素分子选择性分离,回收稻米油及谷维素添加至精制稻米油中不会导致其色度的增加。

表5 再生活性炭对稻米油和谷维素回收的影响Table 5 Effect of activated carbon regeneration on recoveryof rice bran oil and oryzanol

3 结 论

3.1在分析活性炭物化性能的基础上,研究了活性炭对四级稻米油的精制效果,并考察了精制工艺条件对四级稻米油精制效果的影响。结果表明:活性炭的焦糖脱色率是影响四级稻米油精制脱色效果的关键因素;CAC4活性炭精制稻米油的最佳工艺条件为吸附温度50 ℃、振荡吸附时间30 min、一次性投加,此条件下且活性炭添加量30%时精制后稻米油的色泽度为黄30、红3.0(罗维朋比色槽宽度133.4 mm),达到一级稻米油的标准,谷维素质量分数为0.24%,谷维素损失率为89.25%,稻米油损失率为46.70%。CAC4吸附2次时对稻米油仍有明显的精制脱色效果。

3.2通过溶剂法对吸附饱和活性炭进行了再生,考察了再生活性炭对稻米油的精制效果及稻米油和谷维素的回收情况。结果表明:再生后活性炭的吸附性能基本恢复,具有较好的稻米油精制效果;同时通过不同溶剂的层级洗脱还可实现稻米油和谷维素的有效回收。活性炭吸附结合溶剂法再生工艺反应条件温和,不产生毒副产物,谷维素等营养成分可有效回收保留,适合用于四级稻米油的精制,也为其它油脂的精制提供了借鉴。