60 m专用选矿船设计

韩海林,戴雪良

(江苏省船舶设计研究所有限公司,江苏 镇江 212003)

0 引言

滨海砂矿是在沿海环境下形成的,具有重要工业或经济价值的一类矿砂。已探明的滨海砂矿品种达数十种,其中金属矿物中的钛铁矿、锆石、金红石、磁铁矿(钛磁铁矿)对于航天工业以及核工业具有重要的意义。稀有金属矿物中的锡石、铌钽铁矿等在航天工业或核工业中也发挥着重要作用。稀土矿物中的独居石、磷钇矿等所含的稀土资源在高新技术工业领域有着广泛的应用。贵金属矿物中如砂金、银、金刚石、铂等具有极高的经济价值。非金属矿物中的贝壳、石英砂、琥珀等也具有一定的价值。在当前世界范围内的海底矿产资源开发与利用中,其开采价值仅次于海底石油和天然气。据报道,世界上已有约30国家或地区正在或准备进行滨海砂矿的勘探与开采工作,但开采能达到产业化规模的寥寥无几。

滨海砂矿一般沿着海岸线呈现连续的带状分布,其矿砂品位相对而言比较均匀,一般有用矿物的含量为20%~30%,包含了大比例的脉石矿物。如果通过采砂船将原矿开采后运回陆地,再进行分选,无疑将大大增加运输成本,且开采效率低下。因此,有必要设计专用的选矿船,在选矿船上直接装备矿砂分选和输送设备,一次性连续完成矿物的分选、精矿外输及尾矿回填。近年来,国内外已有的船载矿物分选设备,绝大多数采用传统的陆地分选设备,通过在船上进行改装实现。尽管这种改装方式价格便宜,但分矿的效率低、能耗大,结构体积也非常庞大,已经不能有效满足日益发展的沿海采矿市场的开采需求。其次,设备的自动控制程度低、国内高效选矿设备的紧缺,也严重制约着沿海矿砂资源的开采效率。因此,设计专用的选矿船,配备船载智能化成套选矿系统,配合高效采矿船实施矿物的及时连续分选,并配套设计精矿外送和尾矿回填系统,将极大地提高我国海洋采矿装备的现有技术水平,对突破国外高技术封锁,提高我国海工装备产品的国际竞争力,具有重要的意义[1-2]。

60 m专用选矿船作为国内建造的最大专用选矿平台,与配套船舶形成了完整的采选矿系统,代表了当今海滨砂矿选矿的先进水平。本文对该选矿船从总体布置、选矿系统设计、选矿设备支撑结构设计和强度分析等方面进行了重点分析和详述,并对实船建造、转运、实船投运等进行了叙述,为后续设计同类型船舶,甚至采选一体化大型海洋工程平台提供了设计思路和有益指导。

1 总体要求及主要量度

1.1 总体要求

本项目研究依据为澳大利亚Amex公司提供的斐济MBa Delta铁矿砂项目开发的可行性研究报告(Bankable Feasibility Study Report)。MBa Delta铁砂矿床发育良好,矿床为简单的平伏型,矿化延伸到比早期的勘探所定义的矿床有着更深的深度,具有产业化开采价值。澳大利亚Amex公司斐济MBa Delta铁矿砂项目的开发,是我国自主设计建造并出口的首个大型海上采矿和选矿项目。项目建成后可在斐济MBa Delta近海连续采选矿作业,设计年产磁铁精矿75万t。该项目是一整套开采海滨砂矿的综合技术解决方案,标准高、要求严,所有电力设施满足IEC标准,船体及钢结构设计满足法国船级社(BV)要求,所有设备满足海洋环境、船上作业的工况,整套施工方案通过斐济政府的环评要求。澳大利亚Amex公司斐济MBa Delta铁矿砂开采项目的研发代表当今海滨砂矿选矿的先进水平,标志着在海上选矿、开发海洋资源的国际趋势下,我国在“一带一路”上承建的又一个标志性项目。

该项目的研究内容包括解决近海海滨砂矿的开采和选矿装备的研究,整套作业装备由采矿船、选矿船、工作船、顶推拖船等组成。相对于传统的陆上选矿系统,该套海上船舶选矿系统可以在海上直接进行采矿、磁选、运输等作业,具有一体化、系统化工作特点,不仅提高了生产效率、节约了成本,而且更加环保。选矿船作为该系统中的关键节点之一,需要与前端的采矿系统和后端的精矿运输系统等相互协调,并完成尾矿的回填,因此该船的设计对整个项目的成功与否至关重要。

本船用于斐济沿海矿区的选矿,由采矿船输送来的原矿砂通过本船的选矿设备选取后,精矿输送到专用运输驳船,尾矿通过管道输送到尾矿填埋区进行尾矿回填。

本船入法国船级社(BV)船级,悬挂斐济国旗,设计依据为BV《钢质船舶入级规范》(以下简称《规范》)及相关的法定规则等,航区为沿海航区。

1.2 主要量度选取

选矿船的主要量度需要考虑选矿工艺系统、发电系统、配电及控制系统、办公生活及附属设施在甲板面能有适合的布置。型深应满足机、泵舱的布置,并应满足《规范》对干舷的要求。由于选矿工艺系统整体高度较高,受风面积较大,整船的空船重心偏高,船舶在工作、拖航时受风、浪、潮流的影响很大,故对于船体的主尺度等必须加以充分考虑。船型设计成方型截面的箱型船。船宽经过反复比选,最终选取值比初始方案增加了1 m,这不仅有利于主甲板上方的选矿系统厂房的布置,而且稳性更好,对持续的选矿作业非常有利。根据总体布置,并考虑选矿船自身特点,设计选择船舶的主要量度如下:

总长约60 m,船长54 m,型宽21 m,型深4.5 m,设计吃水2.5 m,淡水舱容积约27 m3,燃油舱容积约190 m3;沿海航区,船旗为斐济,船级符号为ⅠHULL PONTOON COASTAL AREA。

1.3 设计环境条件

船东根据作业现场的实际情况,提出选矿船的设计环境条件如下:

大气温度:封闭空间

0~45 ℃

露天空间

-1~45 ℃

电气设备

最大55 ℃

海水温度

15~32 ℃

相对湿度

10%~100%

2 总体布置

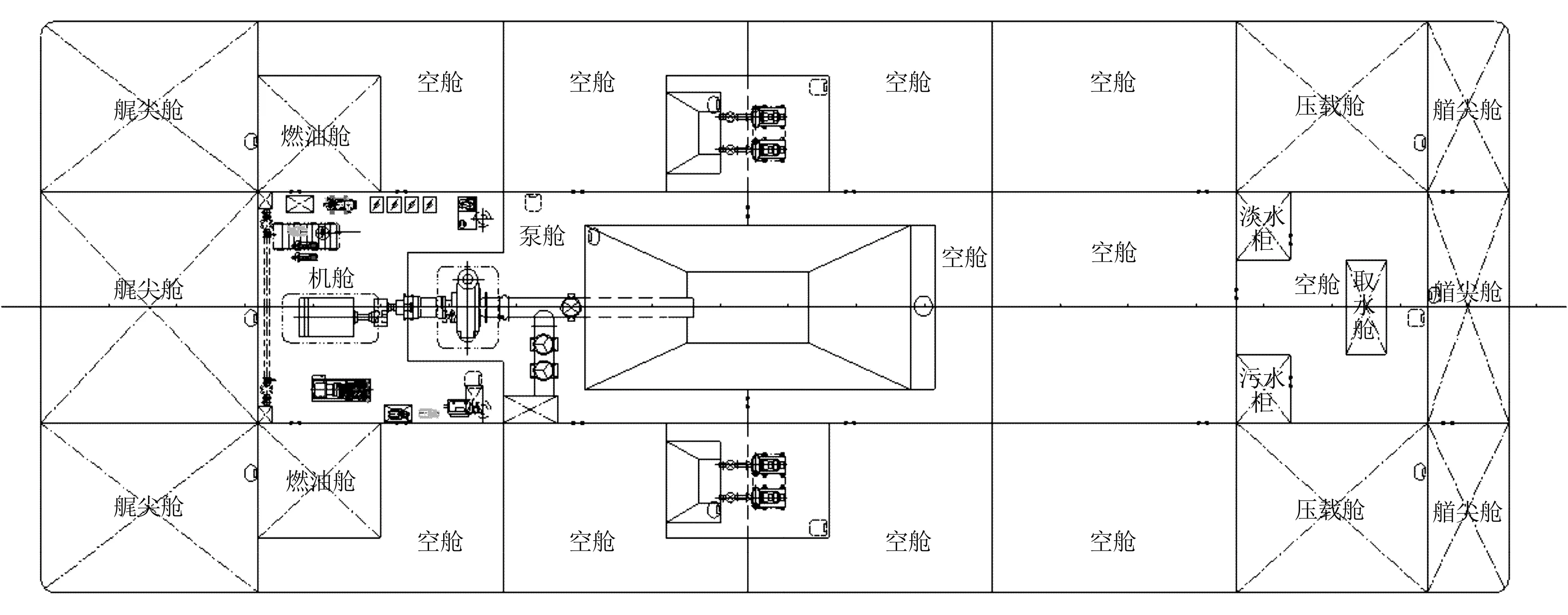

选矿船主要有船体、发电系统、配电及控制系统、选矿工艺系统、物料(包括原矿砂、粗精矿、精矿、尾矿等)输送系统、起吊设备、定位装置、上中下操作平台、办公生活及附属设施等构成,其布置见图1~图3。

图1 60 m选矿船舱底视图

图2 60 m选矿船主甲板视图

图3 60 m选矿船设备甲板视图

本船主甲板近似长方形,其上方主要布置选矿设备及其厂房,主船体相当于选矿厂房的基础。为了节省空间,舱室布置应紧凑合理,满足选矿工作需求。从选矿船的工作特点出发,尽量把与选矿无关的舱室布置在主甲板以下,使主甲板上有较大的面积用于安装设备、排布管系、方便施工。基于此原则,本船的舱室布置如下:

(1)主甲板以下。艉尖舱横向分隔为3个压载舱:中部艉压载舱容约为310 m3,左右艉压载舱容均约为220 m3。艉尖舱前部中间设机舱,左右为空舱。左右空舱内各分隔出左右燃油舱,左右燃油舱的舱容约为86 m3。机舱前方为尾矿泵舱。从安全、使用和维护的角度出发,机舱和泵舱通过异形横舱壁予以分隔,泵舱两侧均为空舱。尾矿泵通过管路连接嵌入到主船体内的漏斗形尾矿舱,可以将舱内的尾矿排至回填区域。尾矿舱的两侧和前方均为空舱。船首中间为空舱,空舱内分隔有淡水舱、污水舱、与海水直接连通的取水池。艏尖舱横向分隔为3个压载舱。

本船在拖航和工作状态下,船舶重心纵向和横向位置变化大。通过首尾及其左右压载舱压载水的调节,可以保证在各状态下船舶基本平浮。

(2)主甲板以上主要为作业区域,设有整套选矿设备、集装箱式发电机组、集装箱式配电室、值班室、预留实验室等舱室及设施。为便于船舶的左右舷方便快捷地停靠精矿转运驳船,艏艉部布置导绳装置,将与定位锚相连的钢丝绳由船底导入到主甲板上,并与中部的绞车相连,实现本船的定位。本船在国内建造,建造完成后需要通过半潜船浮运至斐济作业现场,因此艏艉部的导绳装置可以旋转收至主甲板上,防止装置超过船底,使选矿船无法固定在半潜船上。靠近左右舷侧布置带缆桩等系泊设备。主甲板以上设有机舱入口。

3 选矿系统及工艺

3.1 选矿系统布置

选矿系统主体位于主甲板以上,自上而下分6层布置。

(1)距主甲板12.2 m高平台布置采矿矿浆管道,以及2个分矿箱、2台振动筛、6台精磁选机。

(2)距主甲板8.2 m高平台布置缓冲斗、细筛分矿器。

(3)距主甲板4.2 m高平台布置2个高频振动细筛。

(4)距主甲板1.6 m高平台布置8台粗磁选机。

(5)主甲板布置1个精矿舱、3只取水泵。

(6)主甲板以下的底舱布置1个尾矿泵舱、1个尾矿舱、2个粗精矿舱、2只粗精矿泵。

3.2 选矿工艺

海底原矿砂经采矿船采用斗轮挖掘出来并经管道输送到选矿船上的振动筛进行除渣。筛下的矿砂浆,流入到缓冲斗并自流到粗磁选机,进行一级粗磁选作业。经粗磁选机选出的粗精矿,自流到粗精矿舱内,再经粗精矿泵通过管道泵送至二级磁选的精磁选机,粗选尾矿进入尾矿舱,通过尾矿泵经排尾系统回填至海底采空区,可以基本恢复海底地貌。

粗精矿经精磁选机精选后,矿砂自流到细筛分矿器,再自流到高频振动细筛,筛下的矿砂浆自流精矿泵舱中,并通过精矿泵泵送至两侧输送带,再由船舶两侧的装船臂输送到专用驳船上转运。精选机的溢流和二级磁选的尾矿自流到尾矿舱中复填海底。

4 选矿设备支撑结构及厂房设计

选矿设备的支撑结构布置在船中Fr16至船首,总长约46 m,总宽约17 m,总高约21 m。根据选矿系统功能需要,整个支撑装置由粗磁选机支撑平台、高频振动细筛支撑平台、缓冲斗和细筛分矿器支撑平台、振动筛及精磁选机用支撑平台、遮阳用顶棚、设备底座及通道平台等部分组成,将选矿系统由上至下分成4个功能区域。

由于选矿船作业区域高热、多风、潮湿和盐雾等环境特点,因而选矿设备支撑结构设计为敞开型的桁架支撑式结构,以减少受风面积并降低自重。各层平台之间采用圆形支柱支撑连接,平台及支柱桁架构成整体型结构,并适当设置斜撑,增加平台的整体刚度,以抵抗因横摇、纵摇、纵荡、横荡、垂荡等产生的运动载荷。

4.1 粗磁选机支撑平台结构和通道平台

粗磁选机支撑平台结构位于矿舱矿泵区的上方,平台上布置粗磁选机及其相关管路。该层平台除用于支撑粗磁选机系统以外,还支撑由上层作业平台传递来的载荷。同时,该层平台也是开展选矿工作的主要巡查平台,因此支撑柱同样采用圆柱形支柱并从粗磁选机支撑平台一直延伸到最上层平台。这样既能保证平台的强度和巡查通道畅通,又能使粗磁选机布置紧凑。

4.2 高频振动细筛和缓冲斗等支撑平台

高频振动细筛支撑平台、缓冲斗和细筛分矿器支撑平台位于选矿设备支撑结构中部。为了要起到支撑上部平台的作用,又要能方便平台下方设备维修或更换时拆卸,设计成一个由工字型材与支柱连接加局部平台板型式,避免形成一层满实的平台,为下方设备的起吊与维修,留有足够的操作空间。高频振动细筛因为振动频率非常高,振动比较大,对结构强度要求很高,所以增设支柱至主甲板加强,并用桁架结构加强支柱,减小设备振动,以便为工作人员提供较舒适的工作环境。

4.3 振动筛支撑平台

振动筛不仅重量重、体积庞大,而且需要布置在整套选矿系统的最上方,因此振动筛支撑平台承受的重力和船舶运动加速度均较大。根据结构的受力特点,其支撑的圆柱形支柱必须从该层平台一直延伸到主船体的主甲板以下,使得受力能有效传递至主船体。同时该层平台采用桁架与板架相互结合的结构形式,保证其有足够的强度和刚度。

4.4 遮阳顶棚

为了给选矿作业人员提供舒适并安全的环境,在支撑结构顶部设置了畅通式的桁架结构遮阳顶棚,桁架上方敷设彩钢板,既可以覆盖工作区域,又可在整个选矿系统区域使用顶部的起吊行车。因遮阳顶棚高度较高,受风面积较大,支柱上部采用斜桁架相互连接并与内部各层支撑平台连接,以增强整个选矿设备支撑平台的强度。根据该顶棚四面均可能受风的特点,以及作业海域的风暴情况,为顶棚设计了一种新型的轻型抗风固定装置。轻型顶棚抗风固定装置由压条、橡胶密封圈、彩钢板、自攻螺丝、檩条及顶棚的桁架结构等组成抗风固定装置。檩条固定并焊接在顶棚桁架结构上,与檩条对应的彩钢板上加设压条,通过自攻螺丝将压条、彩钢板、橡胶密封圈及檩条等连为一体,使每根檩条方向上的成排自攻螺丝与檩条、压条等组成一个相对刚性的“加固整体”,大大增加了固定点处的彩钢板受力面积。同时,顶棚在承受向上风压时,可以由该“加固整体”受力,有效地降低了因不均匀载荷而导致局部载荷过大的风险,使整个轻型顶棚抗风装置能够承受住作业现场的风暴载荷。

对选矿设备支撑结构整体建模并进行有限元强度分析,结果表明,各结构应力均满足规范要求,结构设计合理。

5 实船建造与使用

60 m专用选矿船由江苏省船舶设计研究所有限公司完成技术研发及设计,并配合江苏省镇江船厂(集团)有限公司完成船舶建造、调试和交付。本船于2017年建造下水,并于2018年年初完成倾斜试验、2台发电机的负载试验、各机电系统的效用试验、选矿设备试验等各种试验。

本船与其他配套船舶于2018年5月完成船厂交船仪式,并拖带至南通由半潜船装船,运输至斐济现场。

本船及其配套船舶到达斐济施工现场后,经过2个月各系统的冷调试验,正式参与热调采选矿,各系统测试指标均达到设计要求。

6 结论

60 m专用选矿船是现今国内建造的最大专用选矿平台,与配套船舶形成了完整的采选矿系统,代表了当今沿海砂矿选矿的先进水平。本文主要从以下几个方面详细叙述了该选矿船的设计:

(1)描述了60 m专用选矿船的总体布置及其主要量度,以及如何根据使用要求对主要量度进行优化,确保本船在满足作业需求的前提下具有良好的船舶性能。

(2)选矿系统设计部分依据选矿工艺流程,对选矿设备的分层布置和维修便利性等内容进行了详细的叙述和分析。

(3)根据选矿设备的布置和工艺流程,完成了选矿设备支撑的结构详细设计,并进行了有限元强度分析。分析结果表明,支撑结构设计合理,强度和刚度均满足使用要求。

(4)通过对实船建造、转运以及实船投运的叙述,说明本船的建造获得成功,为后续设计同类型船舶,甚至采选一体化大型海洋工程平台提供了设计思路和有益指导。