基于MASTA的分动箱啸叫分析

汪滋润 乔湘鹤 朱叶 宋萌萌

摘 要:分动箱是商用四驱车动力传递系统的关键,承担着将功率按比例分配给各传动轴的任务。文章针对某一体式分动箱在三挡高速工况下存在的啸叫问题,通过MASTA系统建模和试验验证的方法深入研究了分动箱啸叫产生的原因及机理。发现:通过提高齿轮重合度,对齿轮进行微观修形,可以有效解决分动箱的啸叫问题。

关键词:分动箱;啸叫;重合度;微观修形

Abstract: Transfer box is the key to the power transmission system of commercial four-wheel drive vehicle, it is responsi -ble for the proportion of power among the shafts. This paper aims at the whine problem of an integrated transfer box at the third gear, Through the method of MASTA system modeling and test validation, intensive studying the causes and mechanism of the whine problem. Find: By increasing the contact ratio, the micro modification of gear can effectively solve the whine problem of the transfer box.

前言

在变速箱研发的过程中,除了要保证产品的可靠性之外,噪音控制也是一项重要工作。特别是随着四缸机的应用,发动机噪音已得到明显改善,变速箱正日益成为整车的噪声源,因此如何有效控制变速箱的噪音就成了控制整车噪音的关键。本文以某一体式分动箱作为研究对象,针对分动箱在三挡高速工况下存在啸叫的问题进行研究。采用MASTA系统建模和试验验证的方法,发现通过提高齿轮重合度,优化齿轮啮合斑点的方法可以有效解决一体式分动箱在三挡高速工况下的啸叫问题。

1 啸叫的产生及控制分析

1.1 背景说明

据主机厂反应,本公司的一款一体式分动箱样机在进行路试时发现变速箱在挂三挡分动箱挂高速挡时,存在啸叫现象,声音类似于口哨的“呜呜声”,转速范围在1800r/min~ 2300r/min之间,主机厂要求我司对此问题进行情况说明并提供解决措施。

1.2 嘯叫的产生

啸叫是一种高频噪声,通常表现为类似于吹口哨的“嘘嘘声”和“呜呜声”,其频率一般分布在400-4000HZ之间。产生啸叫有多种原因:例如齿轮自身的设计缺陷或制造质量不达标;齿轮在传动过程中出现很大的错位量和传动误差;传动系统的谐响应。其中传动误差被认为是齿轮啸叫产生的主要原因。

在齿轮啮合的过程中,理想的情况是传动比恒定,即齿面完全共轭。但实际上,由于齿轮的制造误差、齿轮啮合过程中的受载变形等因素影响,传动比并不是恒定的,即存在传动误差。英国剑桥大学的J.D.Smith教授对传动误差的定义是:假设主动轮以绝对稳定的角速度转动,那么从动轮的期望运动也是一个绝对稳定角速度的转动,否则将使得从动轮的位置与期望的理想位置产生偏离,此即传动误差TE。

用啮合线方向的线位移误差表示传动误差的公式如下,单位为μm:

式中:θ1—主动轮的理论转动角;θ2'—从动轮的实际转动角;rb1和rb2—主、从动齿轮的基圆半径。

1.3 啸叫的控制分析

齿轮啸叫以多种不同的方式受到传递至人耳所经过的路径的影响,下图是一个典型的齿轮啮合啸叫产生和啸叫传递路径图。

由上图可知,齿轮啮合产生的啸叫主要通过两种方式传递至人耳,一种是通过空气传播,一种是通过结构传播。在密封的分动箱内齿轮啮合所产生的噪音通过空气传播不会在壳体外形成高频噪音,这是因为它没有足够的能量来激励壳体产生强烈振动。齿轮啮合主要是产生振动激励,振动激励通过传动轴、轴承传递给壳体,如果振动激励频率接近壳体的自然振动频率,就会产生共振,从而产生高的噪声级,啸叫就是其中之一。

若要对分动箱啸叫进行控制,主要的措施如下:

(1)遏制啸叫的激励源:包括优化齿轮参数、优化齿轮轴系的布置等;

(2)传递路径优化:调整壳体和从动盘的刚度以及在传递路径上增加隔振元件等。

采用调整壳体刚度的方法解决啸叫问题一般是通过在壳体上焊接加强筋以增加壳体的刚度,并用悬挂敲击的方法测量出壳体的固有频率,在确保壳体固有频率有变化的情况下,在样车上进行试验,通过主观评价来确定是否有效。

本文采用了上述方法,在分动箱的前壳体和后壳体分别焊接了5条加强筋,通过悬挂敲击的方法测出了改动前和改动后的壳体固有频率,并在整车上进行安装试验后发现啸叫声依然存在,实际效果并不明显。主机厂表示通过焊接加强筋的方法来解决啸叫问题,存在较大的不确定性,且目标模糊,试验繁琐,耗费大量的人力、物力和时间,建议我司采取其他方法。

由于在从动盘刚度优化和安装隔振元件的方面我司没有相关的优化经验,最后讨论决定采用优化齿轮参数的方法来解决啸叫问题。

2 齿轮参数优化

齿轮参数优化包括宏观参数优化和微观修形。前者主要是对齿轮的齿数、压力角、变位系数等宏观参数进行调整。后者是采用齿形修形和修缘对齿面的微观形状进行调整,优化齿轮的啮合状态。

2.1 宏观参数优化

经研究表明,通过提高齿轮啮合的总重合度可以有效改善齿轮在传动过程中的受载情况,进而减小箱内传动系统的变形。齿轮重合度包括端面重合度和轴向重合度,具体计算公式[3]如下:

式中:εγ为总重合度;εα为端面重合度;εβ为轴向重合度;da1和da2为齿轮的齿顶圆;db1和db2为齿轮的基圆;a为齿轮的中心距;αwt为齿轮的端面啮合角;b为齿轮的齿宽;mn为齿轮的法向模数;αt为齿轮的端面压力角;Z为齿轮的齿数;β为齿轮的螺旋角;ha*为齿轮的齿顶高系数。pet为齿轮的端面齿距。

由上式可知,齿轮的轴向重合度只与齿宽和螺旋角有关,端面重合度与压力角、齿顶高系数、变位系数有关,跟模数并没有直接关系。由此对齿轮参数进行优化,下表为优化前后的齿轮参数对比:

由上表可知,通过调整螺旋角、变位系数和齿顶高系数,新的配对齿轮端面重合度提高了44%,轴向重合度提高了21.2%,总重合度提高了33.82%。

通过Masta软件,对齿轮参数优化前和优化后的分动箱进行系统建模,分动箱模型如图2所示:

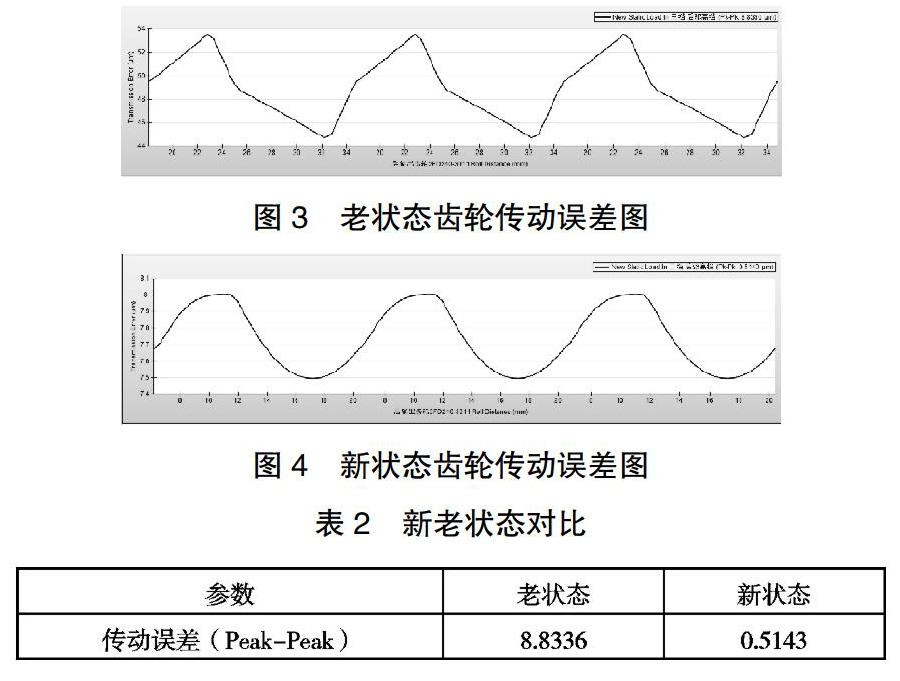

按75%的最大输入扭矩作为本次分析的载荷谱,计算出齿轮组2011-28>3011-L在优化前和优化后的传递误差,具体数值如图3、图4所示:

高速挡齿轮的传递误差的评价标准一般要求小于2μm。由上表可知,优化前的高挡齿轮传递误差为8.8336μm,经过优化后的新状态齿轮的传递误差为0.5143μm,远小于2μm,说明提高齿轮重合度可以有效减小齿轮传动误差。

2.2 微观参数优化

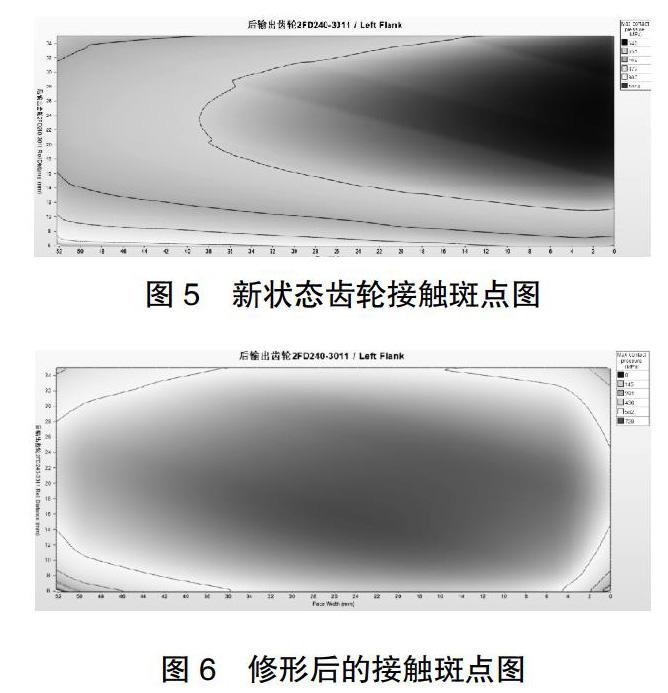

齿轮的微观参数优化包括齿廓修形和齿向修形,通过改变齿轮的接触斑点来获得良好的性能。通常情况下,齿轮微观修形一般要达到以下目的:接触斑点对中;充分利用齿宽;避免边缘和齿頂受载;高速挡齿轮传动误差小于2μm;最小化最大接触应力和齿面载荷分布系数;最大化齿轮安全系数。本文以接触斑点作为优化目标对分动箱高挡齿轮进行微观修形。下图为新状态齿轮在75%输入载荷下的接触斑点图。

由图5可知,新状态的齿轮接触斑点处于齿廓边缘,且齿向载荷分布不均。对此我们采用微观修形的方法对齿轮进行优化。图6为新状态齿轮修形后的接触斑点图。

3 试验验证

为了验证齿轮优化后的一体式分动箱是否还存在啸叫现象,委托重庆市国家机动车质量监督检验中心对此一体式分动箱进行加载噪音检测,图7是三挡的检验结果。

检测结果显示,变速箱挂三挡时,最高噪音分贝数为96.3,其中在变速箱取力器附近的噪音贡献最大,主观感受也最为明显,但并没有出现高频的啸叫声。

随后将齿轮优化后的一体式分动箱安装至样车进行路试,主机厂表示之前明显的高频啸叫声消失。至截稿日,样车已陆续测试了五个月,噪音表现良好。

4 结论

本文使用Masta软件对分动箱进行了整体建模,并通过加载噪音检测对齿轮优化后的分动箱进行了验证。发现通过齿轮的微观修形,可以避免齿轮边缘受载和齿向载荷分布不均的情况。通过提高齿轮重合度,能有效降低齿轮的传递误差,进而减少齿轮的不平稳激励,改善分动箱的啸叫问题。

参考文献

[1] 栾文博.基于全路径优化的变速器齿轮啸叫噪音改善[J].汽车实用技术,2019(8):181-184.

[2] Harald Naunheimer.汽车变速器理论基础、选择、设计与应用[M]. 宋进桂,龚宗洋.北京:机械工业出版社,2013.

[3] BS ISO 21771.Gears-Cylindrical involute gears and gear pairs-Con -cepts and geometry[S].UK: British standards institute,2007.