发动机正时链轮壳设计校核研究

王天成

摘 要:对于前置前驱车型,正时链轮壳上往往会设计有固定在整车的悬置支架结构。因此正时链轮壳性能对于发动机而言至关重要。文章从多个角度出发,通过实际算例概括阐述了正时链轮壳设计过程中所需完成的校核内容,并给出评价值及结论,确保零件设计的安全性、合理性。

关键词:正时链轮壳;设计校核;评价值及结论

Abstract: For the front front drive vehicle, the mounting bracket structure fixed to the whole vehicle is often designed on the timing sprocket housing. Therefore, the performance of timing sprocket housing is very important for the engine. From several angles, this paper summarizes the checking contents needed in the design process of timing sprocket housing through practical examples, and gives the evaluation value and conclusion to ensure the safety and rationality of the part design.

前言

发动机正时链轮壳安装在发动机缸体缸盖前端,通过螺栓与缸体缸盖共紧,起密封正时机构、保护正时零件的作用。同时对于前置前驱发动机,整车与发动机连接的悬置支架位于发动机前侧,因此正时链轮壳上往往还会设计有与整车配合的链轮壳悬置支架,如图1和2所示。

考虑到整车轻量化和结构刚度的要求,同时兼顾零件制作工艺成本和周期,正时链轮壳一般会采用铝合金材料,并采用金属模压力铸造的方式减少内部气孔、裂纹等缺陷,降低内部残余应力提高零件硬度。

因此为保证正时链轮壳能适应各种复杂工况,除制作工艺保证零件状态,设计结构校核尤为重要。有时甚至考虑到制作超差性能失效的情况,还要增大设计安全系数,提高车辆被动安全性。在零件处于开发阶段,需要通过CAE手段对正时链轮壳进行仿真校核计算。文章运用ABAQUS软件,举例说明所需要进行的校核过程。

1 模型前处理工作

作為连接发动机和整车的零件,其主要的载荷来自于整车悬置支架,正时链轮壳上悬置支架与整车悬置支架通过双头螺柱与螺母拧紧。为了计算结果尽量准确,且兼顾计算机计算能力范围,计算模型中需导入发动机缸体缸盖、油底壳、缸盖垫等零件数模并对部分模型提取简化,以此来模拟发动机整体刚度对正时链轮壳的影响。模型提取后的正时链轮壳装配模块如图4所示。需要注意的是,模型简化时缸体缸盖按长度方向取前端1/4长度的结构(一个气缸)即可,太大对结果本身没有多大影响,只会徒增运算处理时间。之后将整车悬置支架数模安装在发动机正时链轮壳上。

对装配好的数模划分网格,网格最大尺寸10mm。对于法兰安装面等面面贴合区域需局部细化,以提高计算结果精度,一般在2至3mm之间。绝对拟合度一般设定为相应网格尺寸大小的10%(绝对拟合度即拟合后得到的网格与之前数模实际边界的最大偏差值)。网格形状详见图5所示。

之后对模型赋予材料属性。材料属性需根据具体发动机缸体缸盖、油底壳等零部件材料进行属性定义,设定时按材料是各向同性均匀材料设置。本例中各零件的属性参数如表1所示。

2 正时链轮壳设计校核

正时链轮壳校核主要从以下几方面进行考虑:1.正时链轮壳强度校核 2.与缸体缸盖法兰面的接触滑移 3.模态分析 4.悬置支架强度分析。

2.1 正时链轮壳强度校核

正时链轮壳强度校核主要是看在各种螺栓预紧力及整车悬置施加力等载荷情况下,正时链轮壳整体应力分布情况。这是从宏观角度评价零件设计是否圆顺、棱角端面等过渡是否平缓、整体连接是否强劲的校核指标,因此也往往是校核中的第一项。如果此项有应力超过许用应力的情况,则需立即进行优化。

对于链轮壳来说,其上所受载荷分为悬置支架载荷和法兰螺栓预紧力两种,根据整车悬置支架结构和螺栓规格的不同,载荷数值也不尽相同。边界条件采用缸体切割边界固定约束,螺栓与缸体采用TIE连接方式。

需要额外说明的是,悬置支架载荷应考虑整车运动过程中由于振动所形成的重力加速度影响,一般Z向为7g(g为地球重力加速度),X和Y向为4g。本例中所施加的载荷情况,如表2和图6所示。

计算之后的正时链轮壳各载荷下的应力分布云图如图7至12所示。根据云图可以看出,在各载荷下除螺栓孔周围外,链轮壳无明显应力集中现象,应力分布非常均匀。

强度校核中要求,零件最大应力不要超过材料许用应力(一般是抗拉强度)的0.8。本例中正时链轮壳材料是ADC12铝合金,许用应力为228MPa,因此要求应力值都在180MPa之内。从云图中可以看出,除螺栓接触面外其余各部分的应力都在180MPa以内,最大应力值为145MPa。本例中正时链轮壳强度设计满足要求。

2.2 与缸体缸盖法兰面的接触滑移

接触滑移是接触面之间产生相对滑动。由于正时链轮壳需防止内部机油渗漏也需防止外部灰尘进入正时系统,正时链轮壳与缸体缸盖密封显得格外重要。为防止它们之间密封层破坏,要求链轮壳与缸体缸盖法兰面的接触滑移距离需控制在一定范围之内。

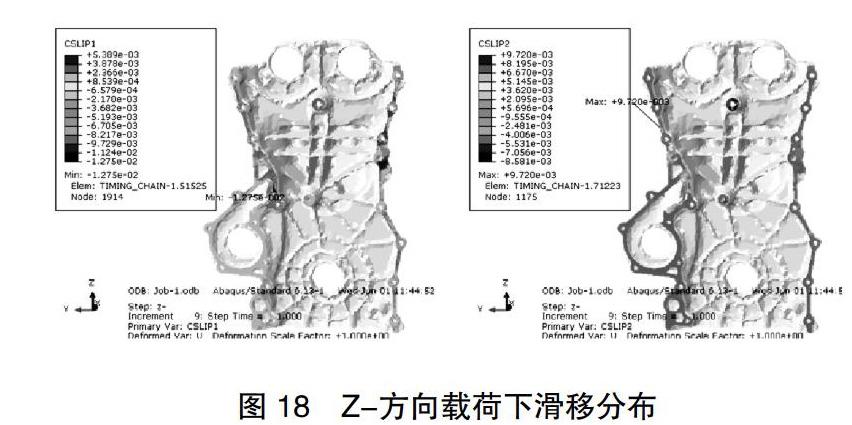

由于正时链轮壳与缸体缸盖接触面为YZ平面,因此只需要分析Y方向和Z方向的滑移距离即可。施加载荷情况与2.1中的相同。相对应链轮壳滑移距离云图如图13至18所示。图13是X+方向载荷下的滑移分布云图,此时Y方向最大滑移距离为0.0045mm,Z方向最大滑移距离为0.0051mm。

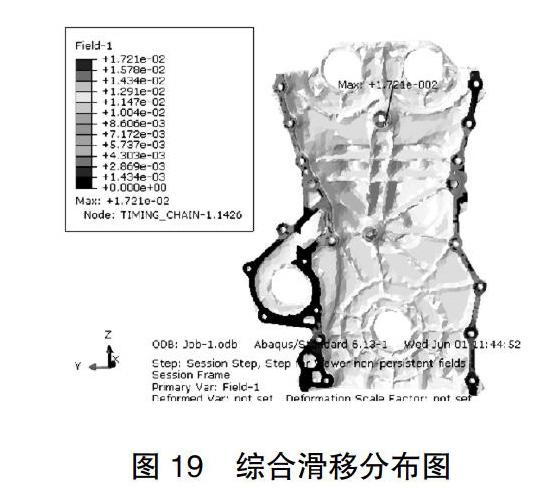

通过矢量叠加方式,将以上结果叠加可得到综合滑移距离如图19所示,此时最大滑移距离为0.017mm。对于接触滑移距离,经试验测定要求≤0.1mm即可。可以看出,本例正时链轮壳满足设计要求。

2.3 模态分析

模态分析直接反映零件的刚度情况,表示零件在发动机及整车负荷激励的情况下,抵抗共振和疲劳破坏的能力。由于正时链轮壳是结构性零件,其模态好坏也直接影响着整车安全性。

正时链轮壳模态分析时,其与缸盖缸盖接触面、与悬置支架安装面均进行固定约束。划分网格大小、绝对拟合度与前处理工作中的一致。各阶模态中属一阶模态值最小,分析时重点关注一阶模态值。以普通直列4缸发动机最大转速6000rpm为例,其共振频率200Hz并乘以一定的安全系数,要求模态值须大于280Hz。对本例正时链轮壳进行模态分析,其一阶模态值为499.76Hz满足设计要求,如图20所示。

2.4 悬置支架强度分析

悬置支架强度分析不同于2.1中的强度分析,它重点关注的是悬置支架这个局部特征的强度情况。根据既往正时链轮壳失效案例来看,对于这种凸出的“悬臂梁”结构,其容易发生沿竖直方向的脆性断裂,详见图21所示。断口分析表明,无疲劳破坏特征,属于强度不足的一次性断裂。

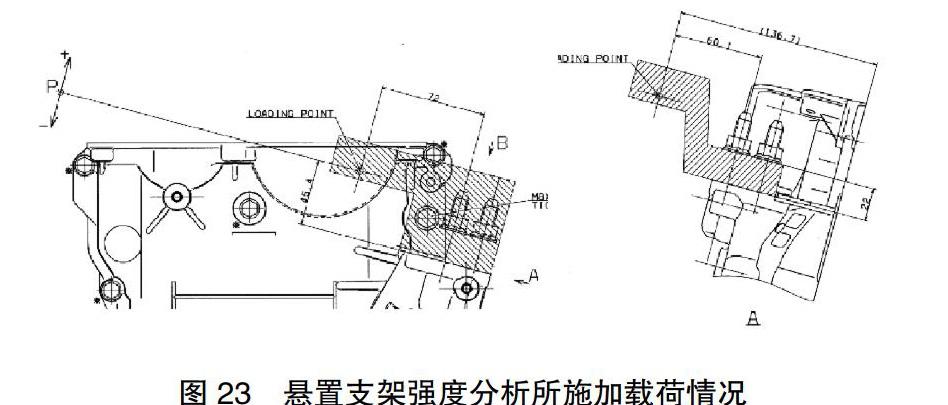

下面就以此断裂件为例,简要说明强度分析及后期优化措施。此断裂件原结构如图22所示,红圈为断裂区域。悬置支架强度分析所施加的载荷与2.1中的不同,其施加情况详见图23所示,P值为16kN。

在此条件下计算悬置支架应力分布如图24所示。可以看出,在红色区域应力最大为390MPa,远超ADC12材料的许用应力228MPa。长时间过量载荷使支架出现脆断,应力最大位置与实际断裂位置基本一致。

此處应力大也可以看成是一种应力集中,整车悬置支架施加的载荷在此处无法施展传递到周围结构中,造成应力阻塞。因此优化时决定在其周围加肉,并与周围结构平滑过渡。优化前后结构对比详见表3所示。

对新结构进行应力分析,结果如图25所示,优化后最大应力降为147.4 MPa,小于许用应力的0.8,满足材料设计要求。后期经优化后正时链轮壳搭载台架共振耐久试验、综合耐久试验考核,零件均完好无损,说明此优化效果明显。

3 结论

文章通过举例说明的方式,详细阐述了正时链轮壳设计过程中所需校核分析的内容及结论。作为发动机承载受力零件,其结构强度对整车安全性、舒适性至关重要。任何一款正时链轮壳在详细设计后都需要进行文中所述的几项内容的考量,否则就需要设计优化,将问题止步于样件制作之前。本文所列举的正时链轮壳皆为公司现生产的实际案例,从量产性能来看这些校核内容可有效提升零件质量,减少甚至消除质量问题,对之后正时链轮壳的设计具有规避风险、提质增效的指导性意义。

参考文献

[1] 董志远,蒙世崇.基于发动机悬置支架设计及模态、动刚度、强度分析方法[J].企业科技与发展,2019,12(11):33-35.

[2] 汪松年,杜遥.发动机悬置支架结构设计及强度分析[J].机械工程师,2019,12(10):82-83+88.

[3] 赵莉,王波,王劭斌.某商用车动力总成悬置优化分析[J].汽车实用技术,2019,24(18):163-164.

[4] 贾尚华,邵百明,薛喜才,等.发动机悬置支架断裂的失效分析[J].上海汽车,2019,12(10):50-53.

[5] 谢伟.发动机悬置系统极限强度与模态分析[J].汽车实用技术,2019,24(11):36-38.

[6] 赵敬,苏辰,刘鹏,等.汽车悬置支架动刚度对车身NVH性能影响的分析[J].汽车工程师,2019,12(5):50-51+59.

[7] 吴长鹏,谢斌,潘锋,等.汽车动力总成悬置的碰撞失效模拟研究[J].汽车工程,2019,12(1):36-41+63.

[8] 杜智超.轻卡某车型发动机悬置系统的匹配设计[J].汽车实用技术,2018,24(22):169-170+178.

10.16638/j.cnki.1671-7988.2020.07.022