氧化锆掺杂对堇青石的结晶行为和烧结性能的影响

刘振英,姜悦纳,肖银松,罗帅鸥

(安徽理工大学材料科学与工程学院,安徽 淮南 232001)

堇青石(2MgO·2Al2O3·5SiO2)是硅酸盐晶体中的一种,作为陶瓷材料,由于其优异的性能在许多工业中应用而成为最有潜力的陶瓷之一,例如应用于催化剂载体及红外辐射材料、微电子、耐火产品、集成电路板、燃气轮机热交换器、薄膜和多孔陶瓷[1-4]。目前,工业上主要通过人工合成的方法制备堇青石。人工合成堇青石所用原料已在天然矿物原料的基础上,扩大到固体废物等原料,并且已有很多成功的合成实例。但堇青石的烧结范围窄,仅仅低于它的不一致熔点,所以很难烧结。研究者已经尝试通过加入烧结助剂以及采用合适的烧结方法来改善堇青石的烧结性能。烧结助剂的加入能够降低堇青石形成的温度以及增加烧成材料的密实度,但它会增加热膨胀系数和介电常数。王少洪等[5]研究,添加剂的性质与组成的元素有所不同,那么这些元素在进入堇青石的晶格之后,所占据的位置也就存在一定的差异。但是无论加入哪一种添加剂,堇青石的晶格都会在一定的程度上产生畸变,而晶格的畸变对于晶体的宏观以及微观性质有着极大的影响,会使得堇青石的结构、介电性能以及力学性能都发生一定的变化。

添加剂元素中的原子或离子占据了堇青石晶格中的位置从而引起了堇青石结构的畸变[6-7]。如果取代了堇青石晶格上的元素,那么引起的晶格畸变比较小,它的结构和性能的改变也不大,如果是占据了晶格间隙的位置,那么引起的晶格畸变比较大,因此堇青石的结构和性能变化也随之增大[8-9]。本研究中,在液相合成方法中引入氧化锆,研究锆离子的掺杂对堇青石材料结晶行为和烧结性能的影响。

1 试验部分

1.1 试验原料

六水硝酸镁(Mg(NO3)2·6H2O),分析纯AR;九水硝酸铝(Al(NO3)3·9H2O),分析纯AR;正硅酸乙酯(TEOS),分析纯AR;无水乙醇,氨水,聚乙烯醇(PVA),氧化锆(ZrO2),化学纯D50=10μm;去离子水,实验室自备。

1.2 试验过程

将正硅酸乙酯与乙醇溶液按摩尔比1∶4充分混合均匀,其次取 Al(NO3)3.9H2O、Mg(NO3)2.6H2O溶于一定量水中,质量比为1∶2.93∶3.39,将配置好的溶液滴加到正硅酸乙酯和乙醇的混合溶液中后,搅拌的同时滴加氨水作催化剂,调节其pH值为4,而后再静置烘干得到堇青石前驱体粉体,经550℃排胶后,将氧化锆按照0%、1%、3%和5%的配比添加到排胶后的粉体中,添加5%聚乙烯醇溶液作为结合剂,混合造粒后,在15MPa的压力下压制直径为15mm,高度为1~3mm的圆柱形样片,将所得样片置于刚玉坩埚中,在高温电阻炉中于1 250℃、1 350 ℃温度下煅烧,升温速率为5℃/min,保温时间为3h。

1.3 样品表征

采用阿基米德排水法来测定试样的体积密度和显气孔率。测定依据GB/T2997-2000标准,将干燥处理后的堇青石陶瓷用天平称量,记为m1;称量饱和的多孔堇青石陶瓷在水中的质量,记为m2;称量饱和的堇青石陶瓷在空气中的质量,记录为m3,根据公式(1)、(2)计算堇青石陶瓷的气孔率和吸水率。

式中:P为显气孔率(%);D为体积密度(g/cm3);ρw为蒸馏水的密度(1.0g/cm3);α-堇青石的理论密度为D0=2.53g/cm3。

凝胶80℃干燥之后对其进行热重分析和差示扫描量热分析(TG-DSC),采用的仪器型号为Q600,测试的温度范围20~1 300℃,升温速率10℃/min,保护气体为N2,标准参比物是Al2O3。采用岛津SALD-7101粒度分析仪对前驱体粉末进行粒径分布分析。用Smartlab SE型X-射线衍射仪(靶材为单色Cu、Kα,工作电压为40.0kV,电流为30.0 mA,步长值0.02°)对产物进行物相分析,扫描范围为10~80°;利用场发射扫描电镜JSM-7001F观察烧后试样断口处的微观形貌。

2 结果与讨论

2.1 堇青石前驱体的热分析

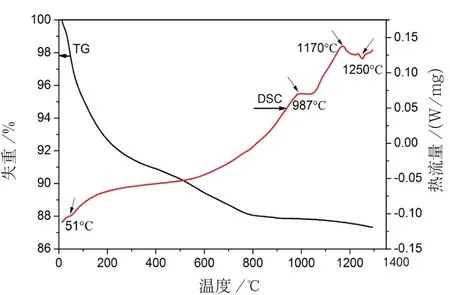

图1为堇青石前驱体TG-DSC曲线,由图可知:室温至1 400℃范围内有一个低温吸热峰和几个高温放热峰,说明整个反应过程可分为三步:①在362℃之前有一个明显的热失重,并在165℃左右形成第一个吸热峰,主要是物理吸附水蒸发;②在362~1 400℃范围之间形成了几个放热峰,主要是前驱体分解同时发生化合反应;③在1 250℃和1 340℃的放热峰是有新相形成,1 250℃比较尖锐的放热峰表明μ-堇青石转化为α-堇青石,同时在1 350℃有锆英石相出现。这一结果与图4衍射分析相一致。

图1 堇青石前驱体的TG-DSC图谱

2.2 氧化锆添加对粒度分析的影响

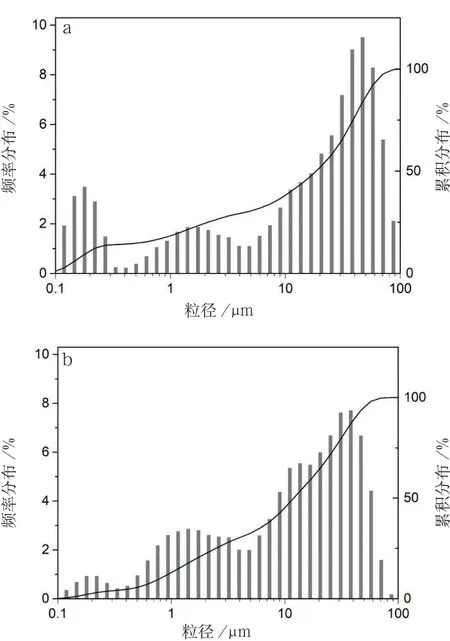

图2 是未添加氧化锆(图2a)和添加氧化锆(图2b)的粒径分布图,可以看出,两组所测粒径都分布在0.1~100μm之间,且在各粒径范围内,粒度分布大致相同。可以看出,未添加氧化锆和添加氧化锆的粒径分布并不成正态分布,这可能是溶胶凝胶形成过程中团聚而导致。通过计算可知,添加氧化锆试样粉体的平均粒径是7.13μm,中位径D50=11.58,而未添加氧化锆试样粉体的平均粒径是8.92μm,中位径D50=19.35,说明氧化锆的添加使晶粒变小。

图2 预烧粉体的粒径分布图

2.3 氧化锆添加对材料体积密度和显气孔率的影响

不同氧化锆含量的样品在不同烧结温度下,对样品烧结性能的影响,如图3所示,随氧化锆加入量的增加,样品的致密度增加,显气孔率降低,氧化锆含量为3%时,样品的体积密度最大为2.406 7g/cm3,其相对密度达到95%;随后密度降低,显气孔率有增加趋势,随温度升高,样品的密度增加。这表明氧化锆的增加将引起样品的致密化,由于氧化锆含量增加,使玻璃的粘度降低,导致样品致密化程度增加,粘度对致密化的影响起着至关重要的作用;另一方面锆离子引入所造成缺陷促进堇青石结构中晶格畸变,会加快阳离子扩散速度,为堇青石基体结构中MgO、Al2O3、SiO2形成ɑ-堇青石创造有利条件,赋予材料较好的致密性,在一定程度上促进ɑ-堇青石晶相的长大,考虑到ɑ-堇青石在形成过程中有膨胀的情况,因此,过多氧化锆的添加会使材料的致密度降低。

图3 不同氧化锆含量在不同烧结温度下体积密度(a)和显气孔率(b)随烧结温度的变化

2.4 不同含量氧化锆添加对材料相组成的影响

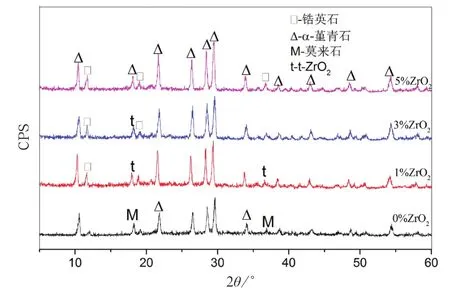

不同氧化锆含量的样品在1 350℃下煅烧3h后,得到的X-射线衍射图谱如图4所示,不含氧化锆的样品中生成了少量莫来石相和α-堇青石相,随氧化锆含量的增加,开始有四方相氧化锆(t-ZrO2)作为结晶过程的初始晶相出现。含3%的ZrO2的样品中α-堇青石相峰值变强,结晶情况更好,在1 350℃的温度下,体系中ZrO2和SiO2之间的反应开始发生,生成少量锆英石,含5%的ZrO2的样品中锆英石和四方t-ZrO2相增多。四方相的出现导致晶胞参数增大,导致材料不致密,与图3a中过多氧化锆的加入,样品致密度会下降相对应,ZrO2的引入可以抑制莫来石相的形成,促进堇青石相生成。

图4 不同氧化锆含量在1 350℃温度处理后的XRD图谱

2.5 氧化锆的添加对材料显微结构的影响

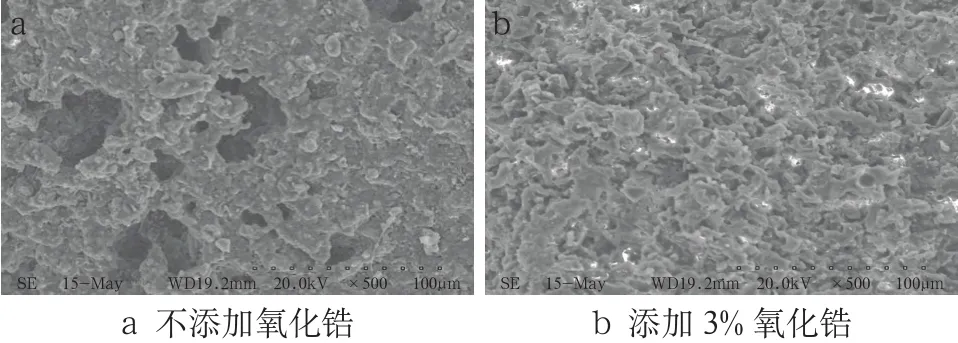

图5 在1 350℃烧成温度下添加不同含量氧化锆材料显微结构

不添加氧化锆与添加3%氧化锆在1 350℃烧成温度下微观形貌如图5所示。图5a中可以看出,内部有较大气孔,制品不致密,晶粒的生长不均匀;图5b中晶粒生长均匀,气孔较均匀,主要是氧化锆的掺杂,所造成的结构缺陷加快了堇青石结构中离子扩散速度,堇青石晶粒增大,结构更为致密,能促进堇青石相晶粒发育完整。

3 结论

以正硅酸乙酯、六水硝酸镁,九水硝酸铝作为原料,采用溶胶凝胶法制备堇青石陶瓷。当氧化锆掺杂量为3%时,氧化锆的掺杂有利于获得α-堇青石相的形成,并促进析晶,热处理温度为1350℃时,试样相对密度达到95%。煅烧温度会影响堇青石粉体的结晶情况,决定了初始粉体的晶态和团聚状态,从而对粉体的烧结活性会产生影响。XRD结果表明,添加氧化锆的试样主要以α-堇青石相为主,同时有少量的锆英石相出现,氧化锆的添加能够在一定程度上阻止红柱石相向莫来石相转变,促进堇青石相生成。此外,SEM分析表明,试样经过热处理后,氧化锆的添加促进堇青石相晶粒发育完整,相比未添加氧化锆的试样致密性有所增强。