吸附分离装置抽余液塔的优化运行

杨余

摘 要:本文对326万t/a吸附分离装置抽余液塔在“9.24”装置全面停电前、后的运行情况进行对比分析,并针对该塔在停电后存在分离效果不佳的问题,提出改善、优化方案。

关键词:吸附分离装置;抽余液塔;液泛;降压

0 前言

海南炼化60万t/a芳烃联合装置是中国石化芳烃成套工艺国产化的首套工业装置,项目包括60万t/a芳烃抽提、90万t/a歧化及烷基转移、327万t/a吸附分离、266万t/a异构化、385万t/a二甲苯分馏装置及联合装置公用工程,主要产品为对二甲苯(PX)、邻二甲苯(OX)、苯(BZ)、抽余油。芳烃联合装置于2013年12月27日打通全流程,投料试车一次成功,产出合格PX产品。

芳烃联合装置的核心是吸附分离装置,而抽余液塔是吸附分离装置的关键设备之一,其分离效果不仅影响到吸附剂寿命及对二甲苯产品纯度,而且也可能造成解吸剂损失,影响装置经济效益,因此抽余液的操作非常重要。抽余液塔自开工以来,一直保持着高负荷、稳定生产,其分离效果较好,能满足生产需求。2014年9月24日,由于晃电导致芳烃联合装置大面积停工,至9月27日開工正常,开工后发现抽余液塔C602在提负荷的过程中,出现分离效果变差、液泛等异常情况,相同运行负荷下,该塔分离效果无法恢复到停工前水平。

1 抽余液塔存在问题分析

1.1 抽余液塔运行情况对比

抽余液塔共95层塔盘,经过多次汽化、多次冷凝的过程,将贫对二甲苯的碳八芳烃异构体与解吸剂分离,塔顶贫对二甲苯的碳八芳烃异构体从抽余液塔侧线抽出,在塔内温差与流量的串级控制下进入抽余液侧线缓冲罐,作为异构化单元进料;塔底解吸剂经塔底泵升压后,与抽余液塔进料换热后与抽出液塔底解吸剂汇合后,作为循环解吸剂返回至吸附塔。

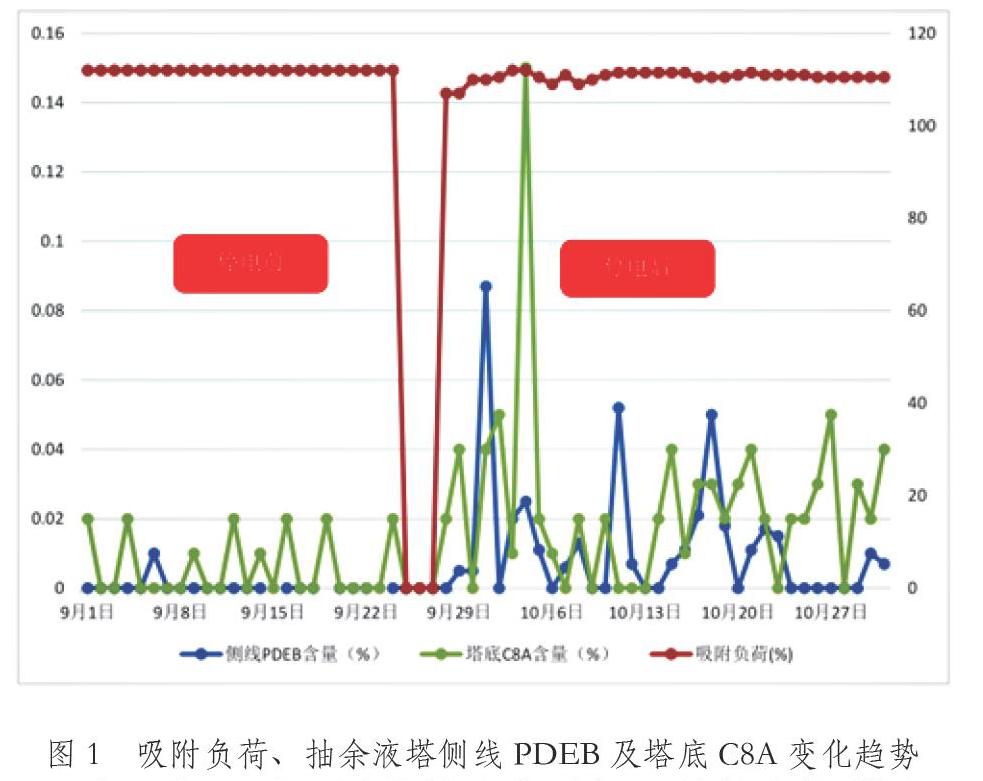

为了保证对二甲苯的纯度及解吸剂的有效利用,正常生产过程中控制抽余液塔底C8A≯50ppm,侧线PDEB≯50ppm,在“9.24”晃电停工前,在吸附分离装置保持112%高负荷稳定运行的前提下,抽余液塔侧线解吸剂含量基本为零,塔底碳八芳烃含量小于0.05%,说明了抽余液塔分离效果较好,能满足生产需求;开工后,吸附分离装置负荷低于112%,但是抽余液塔侧线解吸剂及塔底碳八芳烃含量明显上升,在相同运行负荷下,抽余液塔的分离效果明显下降,无法恢复到停工前水平。具体对比情况如图1所示。

1.2 抽余液塔分离效果下降原因查找

针对抽余液塔分离效果下降这一现象,首先从抽余液塔的操作入手,通过优化再沸量、回流比等手段,分离效果依然没有好转,随后,结合“9.24”晃电停工现象,初步设想是由于塔内件损坏引起分离效果下降。为了了解该塔内气液相运行状况和塔内件状况,,委托岳阳长岭设备研究所采用γ射线扫描检测技术对该塔全塔的气液相运行情况进行检测。

检测结果显示,在吸附分离高负荷(111.5%)的情况下,1-7层、68-95层塔盘中间部分的鼓泡区接近夹带液泛,其余塔盘存在不同程度的雾沫夹带现象;而当负荷适当降低的情况下,雾沫夹带量略有下降,但是塔下部液相负荷显著下降,不再出现液泛状态。针对这一检测分析结果,提出了以下改善、优化措施。

2 改善抽余液塔分离效果的措施

2.1 产生液泛的原因

液泛是精馏塔常见的一种操作故障,液泛的结果是导致塔压差超高,塔的分离精度急剧下降,随后塔的操作遭到破坏。促成液泛的因素主要有以下两个:

2.1.1 降液管内液体倒流回上层板

由于塔板对上升的气流有阻力,下层板上方的压力比上层板上方的压力大,降液管内泡沫液高度所相当的静压头能够克服这一压力差时,液体才能往下流。当液体流量不变而气体流量加大,下层板与上层板间的压力差亦随着增加,降液管内的液面随之升高。若气体流量加大到使得降液管内的液体升高到堰顶,管内的液体便不仅不能往下流,反面开始倒流回上层板,板上便开始积液;加以操作时不断有液体从塔外送入,最后会使全塔充满液体。就形成了液泛。若气体流量一定而液体流量加大,液体通过降液管的阻力增加,以及板上液层加厚,使板上下的压力差加大,都会使降液管内液面升高,从而导致液泛。

2.1.2 过量液沫夹带到上层板

气流夹带到上一层板的液沫,可使板上液层加厚,正常情况下,增加得并不明显。在一定液体流量之下,若气体流量增加到一定程度,液层的加厚便显著起来(板上液体量增多,气泡加多、加大)。气流通过加厚的液层所带出的液沫又进一步加多。这种过量液沫夹带使泡沫层顶与上一层板底的距离缩小,液沫夹带持续地有增无减,大液滴易直接喷射到上一层板,泡沫也可冒到上一层板,终至全塔被液体充满。

2.2 提出改善、优化措施

综上所述,精馏塔产生液泛主要是由于塔板上气液相负荷太大造成的,因此,可以采取以下措施对抽余液塔的分离效果进行优化:①适当降低吸附分离装置负荷。摸索吸附分离装置最高安全运行负荷,建议吸附分离装置最高安全运行负荷不高于106%,负荷由112%降低至106%时,抽余液流量由1065m3/h降低至1008m3/h,抽余液塔的进料量降低约40t/h,进料量的降低使该塔的分离效果有所好转;②适当降低抽余液塔操作压力。对抽余液塔采取降压操作,根据吸附负荷,压力由0.247MPa最低降至0.215MPa,压力的降低可以提高塔的分离效果;③利用2017年装置运行第一周期首次全面大检修机会,对抽余液塔内件进行检修,消除设备因素影响精馏塔分离效果。

通过以上三种优化措施,抽余液塔的目前分离效果明显好转,抽余液侧线解吸剂平均含量由0.0125%到目前基本降为0,抽余液塔底C8A含量由0.025%降至0,均低于控制指标。具体如下图2所示:

3 结论

“9.24”晃电之后,抽余液塔出现操作难度加大,分离效果下降的现象,通过专业检测,初步判断出塔内出现液泛现象,液泛是精馏塔常见的操作故障,可以通过适当降低装置负荷及精馏塔操作压力的方法,同时利用大检修机会对精馏塔进行停工检修,从而改善抽余液塔的分离效果,保证对二甲苯产品纯度及解吸剂的有效利用,提高装置经济效益。

参考文献:

[1]闫晔,刘佩田.化工单元操作过程[M].北京:化学工业出版社,2015.