加氢裂化装置降耗分析及节能措施

摘 要:在当今的中国市场上,对清洁燃料的需求逐渐增加,清洁燃料的制造将变得更加困难。在制造过程中使用加氢裂化装置不仅有助于制造各种低硫的极性硫磺石油产品,而且还可以提高精炼厂的效率。但是,在燃料加工过程中使用加氢裂化设备也会增加能耗因素,从而增加了生产的总体投资。因此,在生产、节能、燃料、电力、蒸汽、工业和其他资源的第二个周期中,可以实现其1.8×106t/h的功率分析。在第二个运行周期(2014年)开始时,该装置的能耗达到25.95kg/h(标准油)。经过生产的不断优化创新和节能降耗后,2016年,单位能耗下降到24.03kg,实现了降低每吨(标准油)装置能耗的目标,并提供了其他液压装置的节能经验。

关键词:加氢裂化;节能降耗;节能措施

21世纪是知识经济时代,世界上所有国家都在执行着重于经济发展、环境保护和利益的发展战略。可以通过降低对石油产品的需求以保护环境,进行燃料生产生产是普遍趋势。烃单元的能耗有几个因素,它们是能耗的主要来源,例如反应速率和反应温度。而在实际应用过程中,应解释这些因素,促进节约能源技术的改进过程。

1 装置能耗分析

表1显示2019年油气公司的状况和能源消耗。

2019年,确定的总能源消耗为25.95kg/h(标准油),在中国石化总部排名中属于中等水平(最高标准油为17.76kg/h)。由于许多模块参数和项目数据之间的巨大差异,因此在过度处理和质量指标存在一些问题。举个例子,精制油的氮含量约为5mg/kg,小于20mg/kg,产品温度低于预期的750m3/m3(标准气体)。此外,由于某些功能参数的组合不佳以及单位热量损失低,使得单位的总能耗也在增加。在评估设备的能耗时,如果设备面临高能耗,需要确定影响设备能耗的因素。通过使用合适的参数可以优化单元的热交换过程,不仅减少了压缩机的能耗和蒸汽消耗,还减少了循环水的消耗。当燃料用完时,它可以减少冷却器,并减少炉子的热量。表1中对该设备的能耗结构表明,电力和燃料消耗在该单元的总能耗中所占的比例较高,并且能耗为燃烧气体,分别为47.43%、41.53%。显然,减少设备总能耗的重点在于降低这两个指标,预计输入设备的精密反应堆为16.5MPa。具体取决于高压烃的性质,确定为了增加原料,基于液胺的氢和循环系统中的压力,需要大量的电力。该系统包括大型泵,例如反应器进料泵和给水泵等,而氢气系统包括许多新的加氢裂化装置。原料的原料配备了用于能量回收的水轮机,从而降低了能耗,新的装置还配备了连续的气体调节系统,以减少能耗。

2 降低加氢裂化能耗措施

2.1 控制加氢裂化燃料气

燃料主要供入三个熔炉,将供热比添加到汽油单位指数中,意味着将提高原料的最终热交换温度,优化加热操作,提高锅炉加热的效率。

2.1.1提高进料温度

进料通常来自常压和真空设备以及罐区中的蜡油,这提高了进料温度,并减少了反应加热过程的负荷。内部工作是通过反应堆入口温度控制、供应温度控制,从而降低了炉气燃料消耗。需要加强现场巡逻,并注意相关设备的安全性。

2.1.2调整操作参数,降低反应加热炉负荷

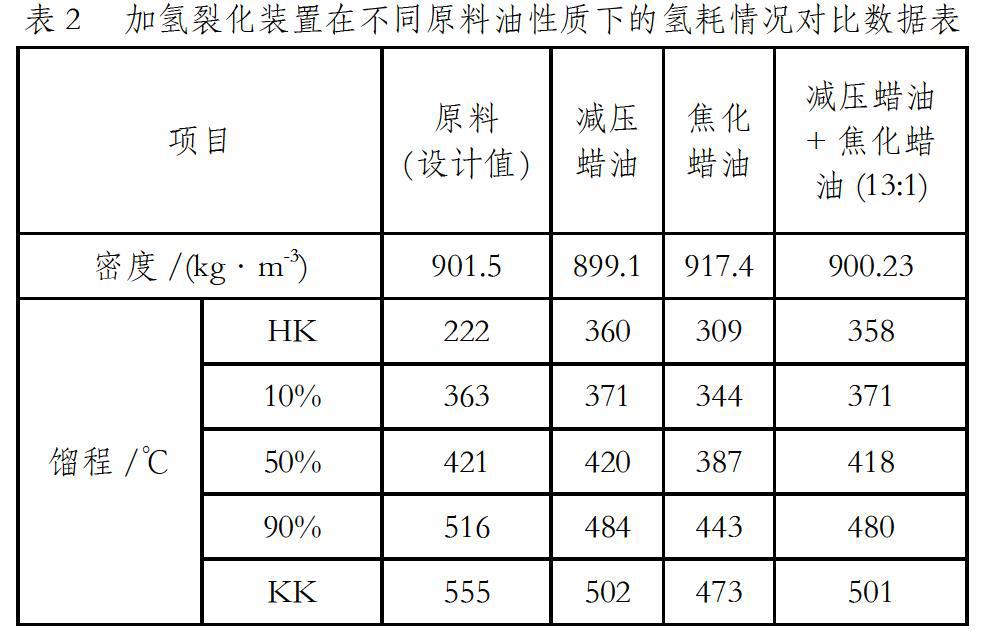

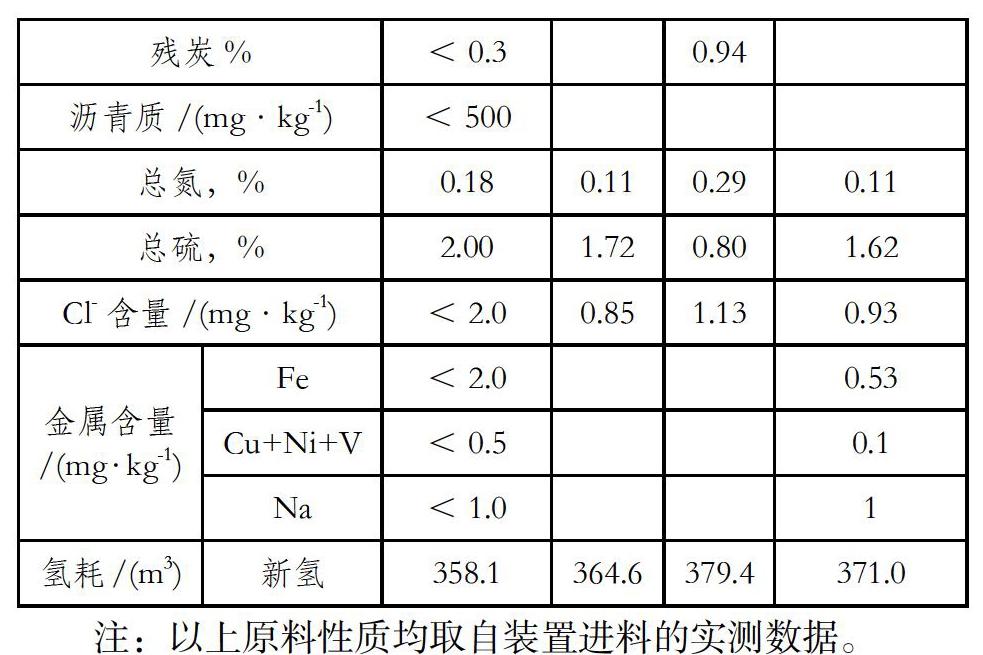

由于该反应是放热反应,因此适当使用反应热可提高热物料的温度,降低反应气体的燃料消耗,并且可以降低冷却空气温度。因此,工厂依靠疏水反应释放的热量可以满足反应器整体的温度要求,从而大大降低了纯化反应器的入口温度,减少了反应器的燃料消耗,并冻结了氢气还原,还可以减少循环氢,降低压缩机负荷。反应物流主要由混合有氢气和经过校准的进料加热器代替,以进入排热分离器。要使高温下降,不仅需要通过进料反应交换器提供大量热量,而且可以增加反应器入口的温度以及热分离器和冷却剂入口空氣冷却器的温度。高温设计为245℃,工作场所控制的温度为240±1℃,可根据温度和锅炉的负载速度进行调整。通过表2对加氢裂化装置在不同原料油性质下的氢耗情况做出分析。

2.1.3 调整尾油、柴油分割点,降低分馏塔加热炉负荷

目前,柴油和尾油的制造设备被安排在一条生产线上,并送到乙烯原料中,因此柴油和尾油的分离无需太多清洗。通过确保充分的气液平衡,可以充分减少校准塔的供热量,节省燃料。

2.1.4 提高加热炉热效率

调整对炉灶燃烧器加热的影响,并每天检查炉灶的燃烧状况。如果加热炉有不对劲的地方,需要立即联系维护团队进行维护。同时,根据加热器的热效率和各种烟囱的顺序,调节加热器的出口温度。当前加热器出口温度控制在117℃。

2.2 调节电能降低能耗

①改进对变频冷却空气氢发动机和不间断控制系统的检查,以确保正常运行,并注意在夜间温度较低的情况下防止冷却;②断开驱动器的连接。在实际生产中,一些泵的侧边缘较大,因此沿泵的边缘切入了驱动器,从而使泵能够正常运行,并降低泵电流,从而减少电流储存;③在从设备上清除尾油并降低功耗之前,需要先优化热量消耗,合理地利用尾油中的热量,因为在热交换器之后高温热交换器填充了乙烯,并且在从油加热器中出来之前,冷却了压载物的底部,之后冷却了尾油,可以减少热交换和制冷负荷。但如果入口温度过高和水过热,则热水会吸收更多的热量,从而可以正确使用低温,并减少加热油中的冷却空气。

2.3 工业水降耗分析

①当循环水充满操作参数和出口温度时,需要关闭水冷却阀,同时关闭预期单元的冷却单元,然后等待泵冷却;②脱盐水应按通量的8%处理,应鼓励团队成员在通量发生变化时及时控制注水量。

3 加氢裂化装置的节能措施

3.1 采用热高分工艺

加氢裂化装置通常使用热高分辨率过程,而不是冷高分辨率过程。冷高分辨率过程无效,因为高速处理技术可以减少锅炉的负荷,并降低能耗。高温分离过程的步骤如下:使来自烃反应器的反应产物进行热交换,以达到一定的温度范围,此后将高温分馏热分离器用于液相和气相分离。由热高分离器分离的液体进入流经热低压分离器,但是由热高分离器分离的气态混合物降低了冷却温度,将继续冷却过程,然后进入低温高度。分离器执行液相和气相的不同分离,进入由低温高位分离器分离出的气相循环氢气系统,并进入低温下的低位分离器,以高水平分离液相。通过应用上述散热过程,减少空气冷却器的负荷,并加热锅炉,可以通过减少能耗来提高热能的广泛利用。需要注意的是,氢的量随着高温高温分离器的温度升高而增加。

3.2 应用液力透平装置

3.2.1 液力透平基本原理

水力涡轮机是能量回收装置,其在物体的机械运动中可以将流体的能量转换成动能。工作原理如下:流体流过涡轮机驱动器以产生势能,从排气轮流出的液体在转子上产生相反的驱动力,转子沿中心轴转动。旋转的中心轴将功率扩展到利用能量的设备和电器,具备有效的效果,水轮机具有将能量流转换成其他能量并降低压力的能力。

3.2.2 可设液力透平装置的位置

加氢裂化设备的主要场所可用于组织水轮机机组进行能量回收并实现节能,主要经过热压分离器和高温低压分离器。在流经低压分离器进行分离之前,必须对安装在发现的热压分离器中的液体进行加压。循环管道中加氢脱硫塔下方有一种胺,放置在圆形脱硫塔下方的含氨基液体必须流入压降区,从而降低压力。这两个地方有共同的特点是压降大,使用水轮机的效果比较明显。每个组织都可以使用水力发电机组来调节压缩机压力的势能,并使用其他单元的动力发动机来减轻设备的储能负担。

4 结语

当操作加氢裂化装置时,其能量流动过程有许多影响因素,包括反应压力:反应温度和氢油。为了有效降低加氢裂化装置的能耗并节约能源,炼油厂可以通过高温分离工艺、不间断燃料系统、节能工艺等技术来满足需求。可以提高提炼产品的质量,并为公司的发展提供坚实的技术支持。

参考文献:

[1]朱海洋.加氢裂化装置节能途径探讨[J].化工管理,2016 (29):67.

[2]李中华.蜡油加氢裂化装置的有效能分析及能量集成[D]. 大連:大连理工大学,2016(24):49.

[3]张利萍.加氢裂化装置优化流程探析[J].化工管理,2018, 495(24):44-45.

[4]孙荣阔.加氢裂化装置节能措施研究分析[J].化工管理, 2019(34):149-150.

[5]韩鹏,张飞.加氢裂化装置降耗分析及节能措施[J].石油石化节能,2017,7(07):22-26+8.

[6]景润,陈占刚,陈永强,于建,马宏建.加氢裂化装置节能措施的探究分析[J].化工设计通讯,2017,43(06):93.

[7]张华阳,张奎山,高传礼.加氢裂化装置的能耗分析及节能措施[J].广州化工,2017,42(04):151-153.

[8]张会兵,苏燕飞.加氢裂化装置用能分析及节能措施[J].化工管理,2016(14):125.

作者简介:

张伟锋(1986- ),男,浙江宁波人,专科,应用化工技术,助理工程师,从事调度员岗位,管理全厂各装置的生产、质量工作。