低温蒸馏应用于油田采出水回用问题的试验研究

尹立辉,邵天宝,张令品,韩克鑫,冯 涛,李 露

(自然资源部 天津海水淡化与综合利用研究所,天津 300192)

1 前言

油田开采过程中会产生大量的含油污水,原油综合含水率一般高达80%[1],国家对于环境保护工作日趋严格,采油污水治理工作形式严峻。油田采出水是一个多组分的复杂体系,虽然各个油田的油田采出水水质不尽相同,但都有含多种有机物、矿化度高、含油量高、含微生物、含大量成垢离子、悬浮物含量高等特点[2]。含油污水经过处理后用于地层回注、达标排放[3-4]和回用,而随着石油产量的提升,我国各油田逐步扩大了稠油蒸汽采的规模,这意味着在油田开采过程中需要大量消耗淡水资源,若大量使用地下水会造成地下水过度开采,从环保和经济的角度来看,最有效的处置方法是将其处理后回送至热采锅炉,实现水资源的循环利用[5-7]。

经过预处理的油田采出水为高含盐废水,回用处理的关键是脱盐。对于矿化度在4 000 mg/L以下、总硬度300 mg/L以下的采出水适用于采用离子交换软化技术[8],而矿化度及总硬度较高的含油污水不适合采用该技术。有应用表明高含盐废水经过三效蒸发器浓缩结晶后,可处理含盐量3.5%~25%、COD浓度在2 000 mg /L~300 000 mg /L的废水,最终淡化水可返回生产系统替代软化水加以利用[9]。胜利油田将采油污水采用机械压缩蒸发技术处理的室内试验,处理后各项水质指标可达到注汽锅炉用水要求,产水率高达90%[10]。而低温蒸馏工艺在海水淡化及高含盐废水方面应用成熟,对进水的预处理要求相对较低,产水水质好且稳定。竖管降膜蒸发的研究表明,采油污水的回收率可达98%,产水可回用于热采锅炉补水,经济和运行成本优于传统的软化处理技术,更容易实现零液体排放[11]。通过低温多效横管降膜蒸发对采油污水进入蒸发器的水质进行了验证,结果表明进入蒸发器经过预处理后的采油废水含油量和悬浮物不超过5 mg/L,否则换热器表面会粘挂污物[12]。

上述的研究成果表明,低温蒸馏技术对采油污水的处理回用适应性较强,但对采油高含盐废水采用低温蒸馏技术回用的问题探究较少。文章以新疆某油田经过除油、除悬、化学改性等一系列预处理工艺后的三次采油采出水为研究对象(预处理后的水质见表1),通过低温蒸馏工艺对其进行试验研究,考察了低温蒸馏系统处理油田污水的稳定性,对单效水平管降膜蒸发器的传热性能、水回收率以及传热管结垢情况进行了分析,以期为采油污水采用低温蒸馏技术回用的工程设计和应用提供设计参考和借鉴。

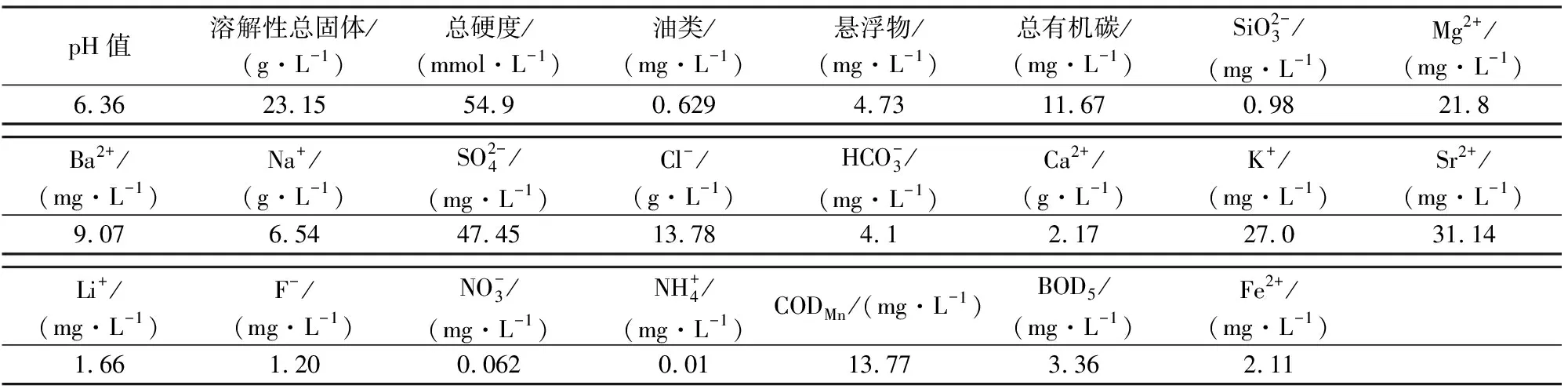

表1 预处理后油田采出水水质分析Tab.1 Analysis of produced water of oilfield after pretreatment

2 试验系统及理论分析

2.1 试验平台系统组成及流程

预处理后油田采出水水质分析结果见表1。从表1中可以得知预处理后的油田采出水具有高含盐的特点,溶解性固体含量达23 150 mg/L。采出水中部分离子浓度较高,其中Cl-高达13 780 mg/L,其对金属表面形成的保护膜穿透力强,具有较强的腐蚀性。同时,其中含有大量的易结垢离子,如Ca2+、Mg2+、Ba2+、Sr2+等,其含量远高于采油锅炉用水的水质相关指标标准,这些结垢离子的存在会使蒸发系统存在结垢风险,且主要为以非碳酸盐形式结垢析出,较难去除。为试验该油田采出水在低温蒸发过程的传热特性及结垢趋势,设计和搭建单效蒸发试验平台,试验平台系统组成及流程图如图1所示。

试验平台主要由一次蒸汽循环系统、采油污水循环系统、冷却水循环系统以及抽真空系统组成。一次蒸汽循环系统为蒸汽发生器(1)提供蒸汽进入蒸发器传热管加热管外污水料液薄膜,冷凝后经计量装置(12)后返回蒸汽发生器,而部分未凝结蒸汽则通过冷却水系统换热器(7)冷凝并计量(9),冷凝后被真空泵(11)抽出;采油污水循环系统中污水通过循环水箱(3)被循环泵(4、5)送入蒸发器(2),并在传热管外形成均匀液膜,蒸发产生二次的蒸汽进入换热器(6)冷凝并计量(8)被真空泵(10)抽出系统,而未蒸发的污水料液经过蒸发器底部返回循环水箱。

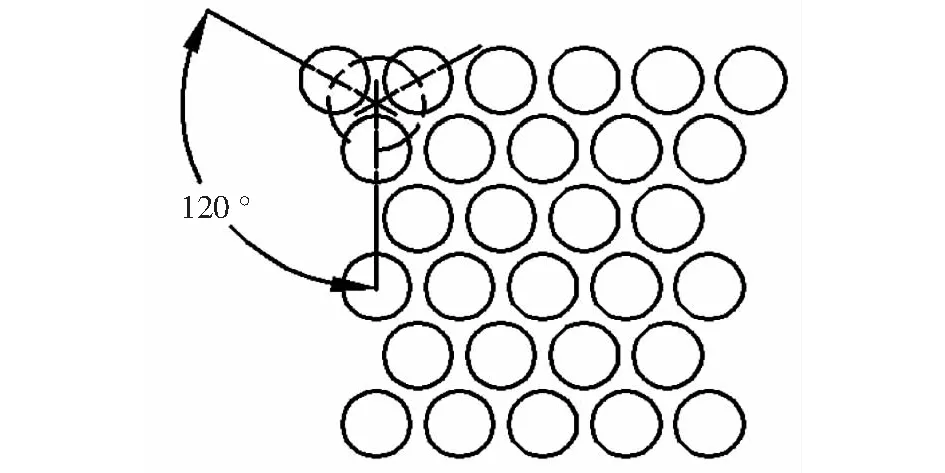

试验平台采用水平管降膜蒸发器,外形为长方卧式容器,传热管采用正三角形排列,共6层29支,以保证管外污水布液均匀,如图2。试验采用316 L的薄壁不锈钢管,规格为Φ25 mm×2.0 mm。蒸发器两侧均装视窗,增强其可视性,可随时对蒸发器内部的布液状况、腐蚀及结垢情况进行观察与监测。

图2 水平管布置图Fig.2 Layout of horizontal pipes

2.2 过程理论分析

在试验平台系统中的温度、流量及压力等数据均通过远传仪表采集,数据传至上位机保存,动态显示自动保存。试验系统中的蒸发器内部蒸汽凝结放热量Q0为:

Q0=G0γ

(1)

污水蒸发吸热量Q1:

Q1=G1(hg-hw)

(2)

蒸发器传热温差Δt:

Δt=T1-T2

(3)

污水喷淋密度Γ:

(4)

蒸发器传热系数K:

(5)

3 试验方案及结果分析

3.1 试验方案

水试验系统的污水喷淋密度和蒸发传热温差都影响着平台能否稳定运行,为确定合理的试验运行工况条件,该试验先通过控制一次蒸汽及污水循环系统的真空度,得到不同的传热温差工况,通过控制循环泵流量得到不同的喷淋密度,分析其对系统传热性能的影响,确定试验运行工况条件。后在同一运行工况条件下对采油污水低温蒸发过程中的传热特性、回收率及结垢情况等进行探讨分析,过程中采用采油污水和超纯水作为相应试验的补水。

3.2 试验结果及分析

单效水平管降膜蒸发的喷淋密度Γ和传热温差Δt对传热系数K的影响关系如图3和图4所示。

图3 喷淋密度对传热系数的影响Fig.3 Effect of spray density on heat transfer coefficient

图4 传热温差对传热系数的影响Fig.4 Effect of heat transfer temperature difference on heat transfer coefficient

传热系数随着污水喷淋密度的增加呈现先增大后减小又逐渐增大,待喷淋密度超过0.109 kg/m·s后,液体喷淋密度对传热系数的影响逐渐变小,传热系数趋于稳定。主要是由于污水喷淋量很小时,上下层传热管间呈现不连续液流,部分传热管存在干壁区域,换热方式存在导热传热方式,随着液体负荷增加,传热管表面润湿逐渐充分,加剧相变传热,热阻减小,传热系数随之增加,而污水在换热管外润湿充分后,在目前试验条件下喷淋量增加到0.152 kg/m·s前,传热系数变化已趋于稳定。蒸发器传热系数随着传热温差的增大而下降,由于温差的增大,传热管外壁面污水过热度增加,降低传热效率,而管内壁面由于温差增大,一次蒸汽冷凝液增多,液膜增厚,同时传热管内底部冷凝液占据传热面积增大,导致换热系数降低,因此蒸发器总体传热系数呈现降低趋势。

试验过程中为确保低温蒸发系统稳定的运行,平台取用喷淋密度0.109 kg/m·s、蒸发温度65 ℃、传热温差3.5 ℃的操作条件下进行试验。当系统的采油污水回收率为50%和67%时,系统分别连续运行时间15 d,系统可稳定运行,观察传热管外无污物粘挂,没有明显结垢趋势(图5),产水含盐量介于8 mg/L~15 mg/L之间。

图5 回收率50%和67%时传热管外结垢情况Fig.5 Fouling on the outer wall of the heat transfer tube when the recovery rate is 50% or 67%

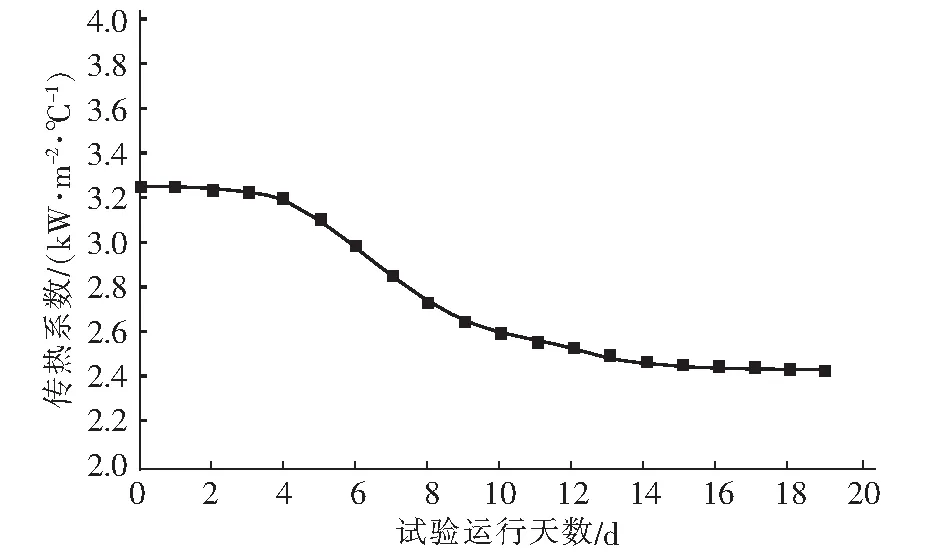

当系统的采油污水回收率调整到75%时,系统经过连续运行,传热管外壁逐渐出现明显的污垢(图6),在试验过程中受传热管外污垢附着的影响,产水量出现降低,表明蒸发器的传热系数降低,如图7所示,最后系统的传热系数趋于稳定,是由于在回收率提高后,采油污水中的结垢离子结垢析出在传热管外壁,传热系数出现降低,从最初运行的3.25 kW/m2·℃降低到2.44 kW/m2·℃,下降了24.9%,随着污水中结垢离子浓度的降低传热管外壁不再新增污垢,传热系数趋于稳定。

图6 回收率75%时传热管外结垢情况Fig.6 Fouling on the outer wall of the heat transfer tube when the recovery rate is 75%

图7 传热系数随着试验时间的变化情况Fig.7 Change of heat transfer coefficient with test time

3.3 腐蚀与结垢成分分析

采油污水低温蒸发回收率为75%时,由于未蒸发部分污水为浓缩水,未能结垢析出的离子浓度升高,具有较强的腐蚀性。虽然试验平台的蒸发器及传热管均为316 L材质,但在蒸发器内部焊接处、螺钉连接处发生了缝隙腐蚀,蒸发器和传热管的划伤处有不同程度的点腐现象。

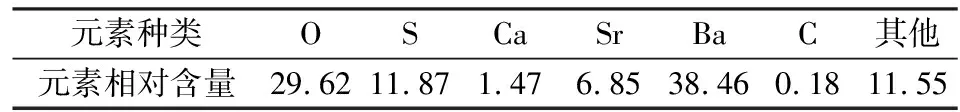

表2 污垢的元素组成Tab.2 Elemental composition of scale %

4 结论与展望

文章以单效低温蒸发系统对经过预处理的三次油田采出水进行试验研究,结果表明:

1)经过预处理后的油田采出水属于高含盐污水,适合采用低温蒸馏技术进行处理,单效低温蒸馏产水含盐量在8 mg/L~15 mg/L,可回用于油田热采锅炉。

2)在喷淋密度0.109 kg/m·s、蒸发温度65 ℃、传热温差3.5 ℃的试验条件下,回收率为50%和67%时,系统可长时间稳定运行;回收率提高到75%后,传热管外壁面产生含有钡、锶和钙的硫酸盐及碳酸盐硬垢,元素分析显示,其中以难去除的硫酸盐硬垢为主,且使蒸发器传热系数降低24.9%,影响系统经济稳定运行。

3)随着采油污水回收率提高,未蒸发污水盐度升高,体现出较强的腐蚀性,虽然设备及传热管为316 L材质,但蒸发器焊接、螺钉连接处以及蒸发器和传热管的划伤处均呈现出有不同程度的腐蚀现象。

试验表明低温蒸发适用于采油采出水的回用,其产水水质稳定且满足热采锅炉的回用要求。在今后的试验研究以及工程应用中应结合油田采出水的水质,在低温蒸馏系统中投加适宜的阻垢剂,在实现抑制蒸发器结垢的同时提高采油废水的蒸发回收率;对于蒸发器的腐蚀除了在运行过程中投加缓蚀剂外,低温蒸馏系统的设计、选材以及加工制造过程应采取相应的防范措施。蒸发器的结构设计应尽量避免缝隙结构和焊接,减少缝隙腐蚀、电化学腐蚀的风险;选材时蒸发器本体选用双相钢、传热管选用钛合金管材以及避免表面有缺陷的材料等。加工制造过程中严格酸洗钝化工艺、保护不锈钢表面钝化膜完整、采用密封剂、减小焊缝热影响区并对焊缝抛光钝化处理。

符号说明:G0——一次蒸汽凝结水量,kg/s;γ——一次饱和水蒸气汽化潜热,J/g;G1——二次蒸汽凝结水量,kg/s;hg——二次饱和水蒸汽比焓,J/g;hw——对应温度饱和水比焓,J/g;T1——一次蒸汽温度,℃;T2——污水蒸发温度,℃;G——传热管喷淋水量,kg/s;N——每层传热管数量,支;L——传热管有效传热长度,m;A——传热面积,m2。