高温Al基牺牲阳极与涂层联合保护的盘管防腐技术

陈怀兵, 张新发, 郭 亮

(1中石油川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室)

加热盘管是储罐中重要的附件之一,位于罐底水层位置,其担负的重要作用是通过加热给原油加温、保温,保证原油的正常脱水[1]。造成盘管无法运行的主要原因是腐蚀引起的破漏,包括对管体外壁、内壁以及法兰连接处的腐蚀。其中,外壁腐蚀最为严重,由于外壁直接接触富含细菌、溶解氧、H2S、CO2、Cl-等各种腐蚀性化学物质的污水,极易发生腐蚀,导致加热盘管的运行周期难以与储罐大修周期同步,储罐的大修周期一般为5~7年,加热盘管常常1~2年就频频穿孔,有的甚至半年就需要更换。近年来,长庆油田储罐维护内容中盘管维护比例最高,费用占比30%以上[2]。

1 加热盘管腐蚀机理

2)溶解氧的影响。油田污水中含有溶解氧将加剧腐蚀[9],氧的电极电位高,具有较强的氧化势和阴极去极化能力,促进金属的腐蚀,腐蚀产物主要为Fe2O3和Fe(OH)3,腐蚀形貌主要为局部腐蚀和点蚀。

3)H2S与CO2的影响。H2S、CO2通常引起电化学腐蚀,管道泄漏穿孔事故的发生是由于点蚀和均匀腐蚀共同引起[10]。H2S溶于水呈酸性,增加水的腐蚀性,H2S与钢铁作用生成FeS;同时,硫化氢可向金属内部渗透形成氢脆破坏。CO2溶解在水中,生成碳酸,会降低pH值,加剧腐蚀,腐蚀产物主要是FeCO3。

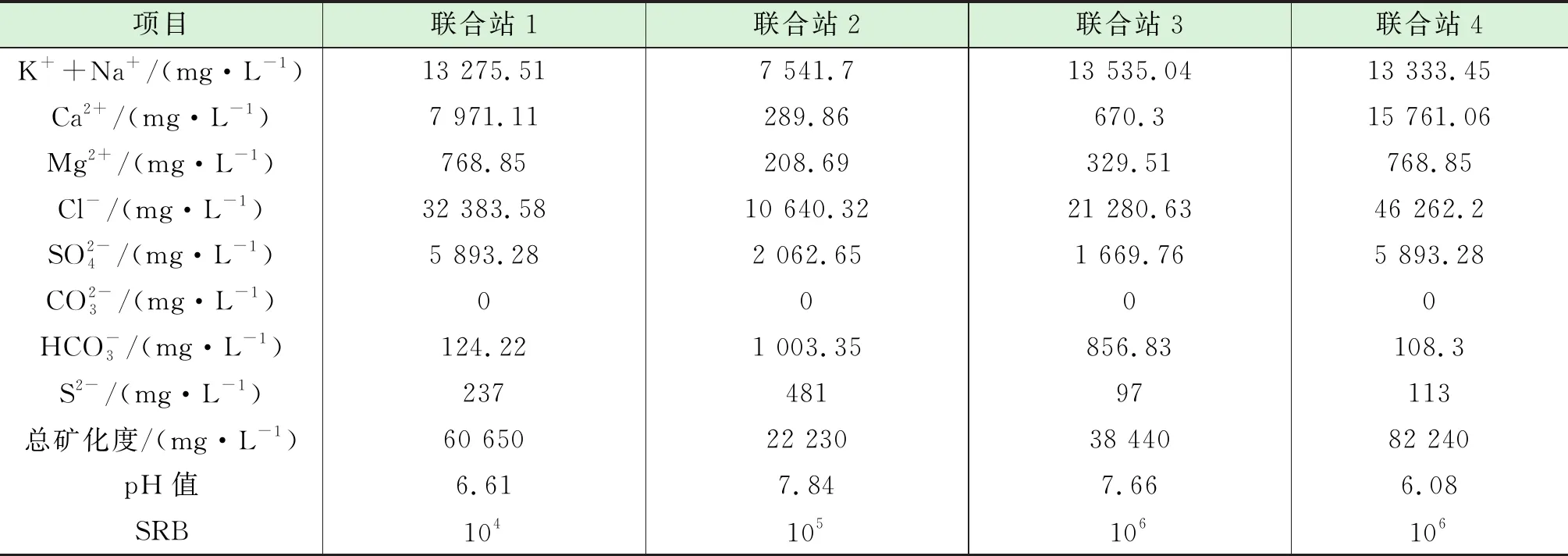

表1 沉降罐水质分析

5)温度的影响。温度升高,电化学腐蚀加剧,在50℃~70℃区间碳钢局部腐蚀最为突出,腐蚀速率出现一个极大值;管壁温度达到90℃左右时腐蚀速率再次出现极大值。另外,经盘管加热后罐内温度环境(50℃~70℃)适宜SRB的繁殖生长,促进了细菌腐蚀。

6)其他因素的影响。腐蚀产物、悬浮物、乳化物、机械杂质、泥沙、细菌代谢产物以及油膜等吸附于管壁后形成污垢,在污垢堆积处发生严重的垢下腐蚀,并且污垢有助于细菌生长,强化了细菌腐蚀。

总体而论,加热盘管的腐蚀破坏是在中高温环境下电化学腐蚀与细菌腐蚀共同作用的结果,短时间即可造成管体穿孔、破漏,设备停摆。

2 现有防腐工艺

长庆油田储罐加热盘管防腐主要采用环氧富锌涂层防腐工艺,一般是在完成盘管制作、安装、喷砂、除锈等工序后进行现场喷涂,随着采出水腐蚀因子增多、腐蚀加剧,这种工艺已不能满足加热盘管防腐的要求,暴露出一些问题:

1)耐温性较差。加热盘管内通蒸汽或高温热水,在高温强腐蚀环境下,极易在短时间内老化、龟裂或脱落。

2)抗渗性较差。涂层将金属与介质隔开以起到保护金属的作用,但由于涂料固化时易产生气泡等缺陷[13],腐蚀性离子及水分子易穿过涂层达到金属表面,造成金属与防护层之间形成较小的缝隙,导致膜下腐蚀。

3)施工易出现缺陷。施工过程易出现针孔缺陷,造成金属裸露形成小阳极、涂层部分成为大阴极而产生局部腐蚀电池形成点蚀,加速腐蚀,进而使漆膜破坏得更为严重。

4)涂层附着力较差。经加热盘管加热后,水层温度一般处于50℃~70℃之间,涂层长期在强腐蚀性的水层中浸泡,涂层极易出现漆膜鼓泡、破裂、剥离等现场,导致大面积涂层脱落,盘管金属本体暴露,形成腐蚀穿孔,从现场清理的盘管看,基本不存在完整的漆膜。

3 牺牲阳极-涂层联合保护方法

采用牺牲阳极与涂层联合保护是储罐加热盘管的长效综合防护方法之一。使用涂层有利于减少牺牲阳极材料的用量,延长阳极寿命;当涂层出现缺陷或发生脱落时,牺牲阳极为其提供保护电流,使发生缺陷和脱落处成为阴极,从而减缓腐蚀,联合保护只需较小的电流就可将被保护的盘管极化至保护电位;此外,采用绝缘法兰、绝缘垫片等将加热盘管与罐底、罐壁进行绝缘隔离,将加热盘管作为独立系统进行保护,发挥牺牲阳极的最大作用大大延长使用周期。这种联合保护具有如下优点:

1)降低阴极保护的电流密度,缩短阴极极化时间。

2)改善电流的分布,扩大保护范围。

3)延长防腐层的使用寿命。

3.1 牺牲阳极研发

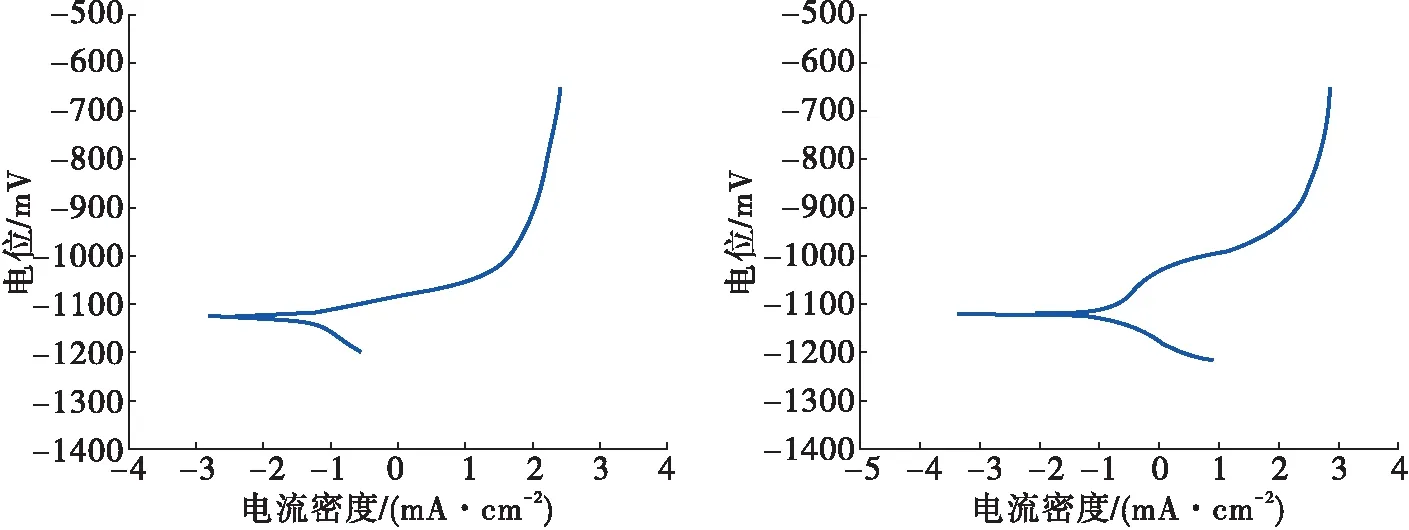

目前Al-Zn-In系合金是研究最多、应用最广的一类铝合金牺牲阳极材料,再添加镉、锡、硅、镁等元素构成四元或五元合金,可进一步改善铝阳极的性能[14]。由于盘管内通水蒸气或热水且外部腐蚀环境恶劣,选择以Al-Zn-In-Mg-Ti合金为基础,添加合金元素Bi并优化合金设计,开发出适应于储罐加热盘管环境的新型耐高温牺牲阳极材料Al-Zn-In-Mg-Ti-Bi[15]。对合金阳极进行极化曲线检测,见图1,60℃/90℃时极化曲线极化曲率较小、电极反应阻力也较小,未发生钝化,反应容易进行。

图1 Al-Zn-In-Mg-Ti-Bi牺牲阳极60℃/90℃的极化曲线

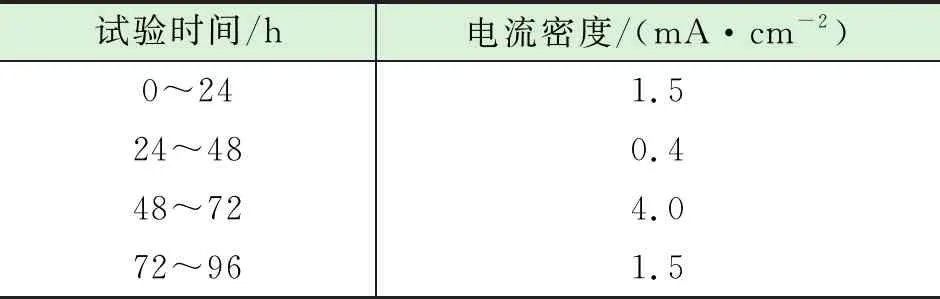

采用国家标准GB/T 17848-1999的采取加速试验法测定阳极Al-Zn-In-Mg-Ti-Bi的电流效率。在设定试验周期内,通入恒定电流进行极化,通过调节可调电阻使阳极电流密度保持在表2的规定值,测量工作电位,计算实际电容量和电流效率,结果见表3。

表2 Al-Zn-In-Mg-Ti-Bi牺牲阳极电流密度值

表3 Al-Zn-In-Mg-Ti-Bi牺牲阳极电化学性能

3.2 防腐涂层的选择

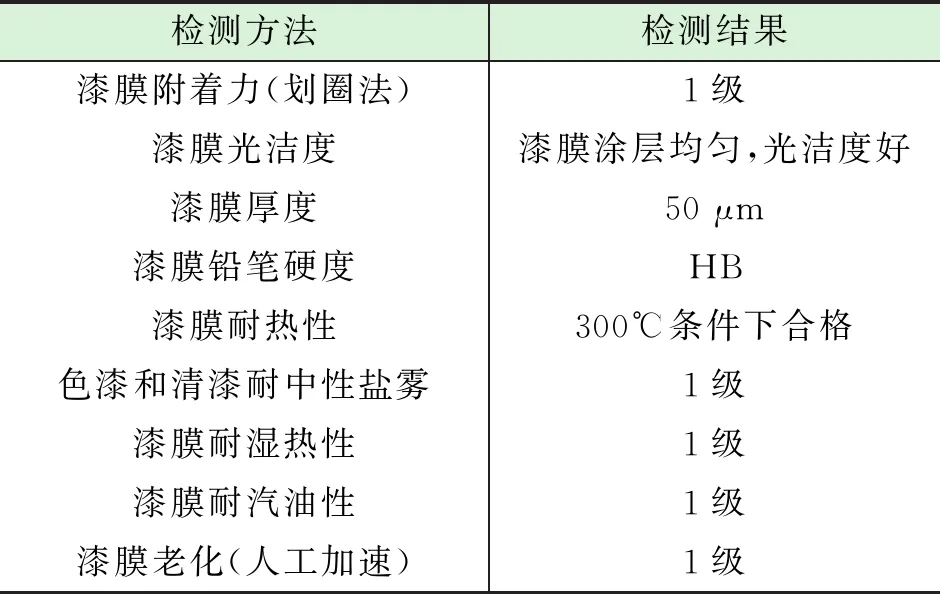

涂层选用GTC-2涂层,由改性树脂、固化剂、特殊材料组成的高性能特种环氧涂料,依据标准GB/T 50393-2008《钢制石油储罐防腐蚀工程技术规范》,测定GTC-2涂层的多项指标,检测试验结果见表4。GTC-2涂层对具基材有超强的渗透和包裹作用,依靠极性基团与界面金属原子反应形成极为牢固的化学键,增强了涂层与基材的附着力,漆膜坚固、耐磨损,提高了涂层的整体耐腐蚀性能;此外,还具有良好的耐高温性能、热传导性能及良好的涂装性能。

3.3 加热盘管室内腐蚀试验

室内采用与现场同材质的管材按比例制作加热盘管,加热盘管表面涂装GTC-2涂层,焊装Al-Zn-In-Mg-Ti-Bi阳极棒,模拟的加热盘管浸没于现场采出水中(联合站1水样)。内部采用经电热器加热的自来水进行循环,环境水溶液温度为45℃~70℃,试验时间150 d。检测离阳极不同距离处的极化电位,实验结果见表5。

表4 GTC-2 涂层性能检测结果

表5 极化电位测试结果

试验结果表明:Al-Zn-In-Mg-Ti-Bi牺牲阳极略有消耗但溶解均匀,腐蚀产物自动脱落。涂装GTC-2的盘管管材表面覆盖有腐蚀产物,清理产物后管材表面光洁,管体未见明显腐蚀,表面平整,无脱落和鼓泡现象;Al-Zn-In-Mg-Ti-Bi牺牲阳极与GTC-2的联合保护起到了良好作用。

4 现场试验及应用

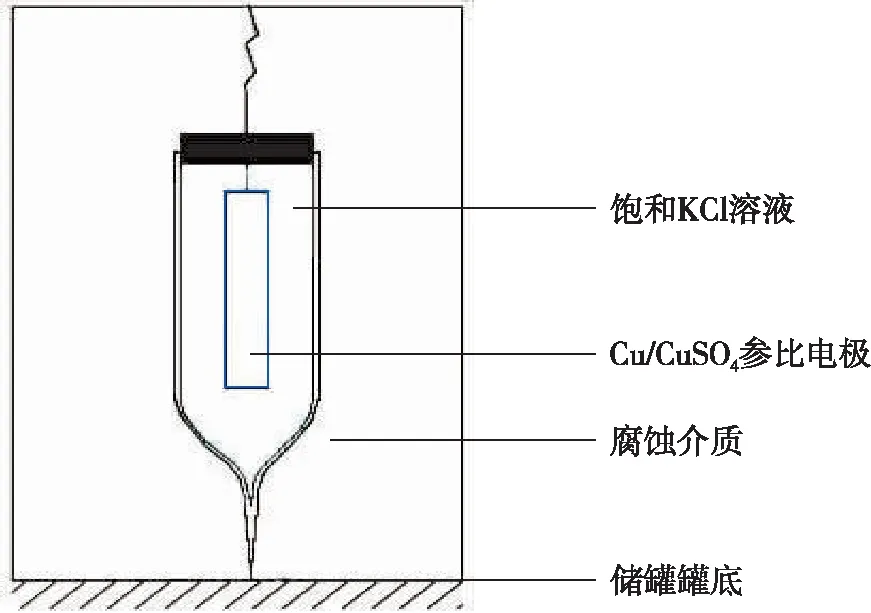

截至目前,该技术在长庆油田陇东、靖安、姬塬等含水高、腐蚀严重的区域进行现场试验和应用超过20余具罐,主要罐体规格为1 000~5 000 m3。严格按照设计方案和施工标准要求进行防腐施工,待整个储罐防腐施工完成后对加热盘管保护电位进行近参比法测量以评价其保护效果,测试装置见图2。测试结果显示保护电位均≤-0.85 V。对于同样的储罐,采用常规涂料防护的加热盘管一般2年左右甚至更短时间即破漏,导致清罐、停产;采用联合保护技术后,新技术使用至少可以延长盘管使用寿命一倍以上,部分站点延长3倍,见表6。

图2 近参比法测试装置

表6 加热盘管保护电位测试及运行状况

5 结论与建议

2)耐高温Al-Zn-In-Mg-Ti-Bi牺牲阳极与GTC-2涂层的联合保护防腐技术适应于高含水、高腐蚀性的的环境,具有优良的综合防腐性能,联合保护技术可将加热盘管寿命提高至少1倍以上,部分站点延长3倍。

3)建议在高含水、高腐蚀性的陇东、静安、姬塬等油区进一步推广此防腐工艺试验,并且将此工艺技术扩至储罐整体防腐,实现对储罐、加热盘管的共同保护。

—— 储罐