页岩气田集输管线CO2腐蚀因素及缓蚀剂评价分析

金钰昕, 姚安林, 丁思双, 牛芳年, 腰 玥

(1西南石油大学石油与天然气工程学院 2中国石油工程建设有限公司西南分公司 3中石油川庆钻探工程有限公司井下作业公司 4中石油玉门油田分公司老君庙采油厂)

我国是继美国、加拿大实现页岩气商业开采的国家,随着时间推移,页岩气管道腐蚀问题也逐渐呈现出来。以某含CO2页岩气田为例,随着气井及地面工程生产时间的增加,页岩气地面管线及井下油管出现了严重的腐蚀现象,投产后短期内发生管线的频繁泄漏[1]。2017年开始至今,该页岩气田多个集气站的集气管件发生腐蚀穿孔,影响总气量高达约900×104m3。对该页岩气田集输管线某弯管蚀坑做XRD及SEM分析,腐蚀产物中包含典型FeCO3晶粒,说明CO2腐蚀为该页岩气田集输管线和站内管线的主要腐蚀类型。目前添加缓蚀剂仍然是众防腐方法中较为简便,且价格低廉的一种方法[2]。通过实验研究该页岩气田的CO2腐蚀情况,可以为页岩气集输管道安全运行提供保障。

1 实验分析

据此,设计动态腐蚀实验分析了温度、CO2分压、流速、Cl-浓度与CO2腐蚀的关系,以期找出主要影响因素;并模拟该页岩气田现场情况,以失重法评价了四种缓蚀剂的缓释性能,筛选出针对该页岩气田的最优缓蚀剂及最佳使用浓度。

1.1 实验仪器

主要实验仪器为SA-I型高温高压动态腐蚀评价仪,包括高温高压反应釜、真空装置、挂片架、中间容器、恒速恒压泵、气体流动阀、电子天平等仪器。

1.2 实验原理

(1)腐蚀速率计算公式:

(1)

式中:Vcorr—均匀腐蚀速率,mm/a;m—实验前的试片质量,g;S—试片的总面积,cm2;m1—实验后的试片质量,g;ρ—试片的密度,g/cm3;t—实验时间,h。

(2)缓蚀效率计算公式:

(2)

式中:Z—缓蚀率,%;G0—空白试验的挂片损失质量,g;G—加入缓蚀剂后的挂片损失质量,g。

1.3 试样制备

采用L360钢作腐蚀挂片,试验样件按照50 mm×25 mm×2 mm制取。每组试样用游标卡尺重复三次测量再取得平均值,之后计算挂片面积。每组实验平行试样取3件试样。

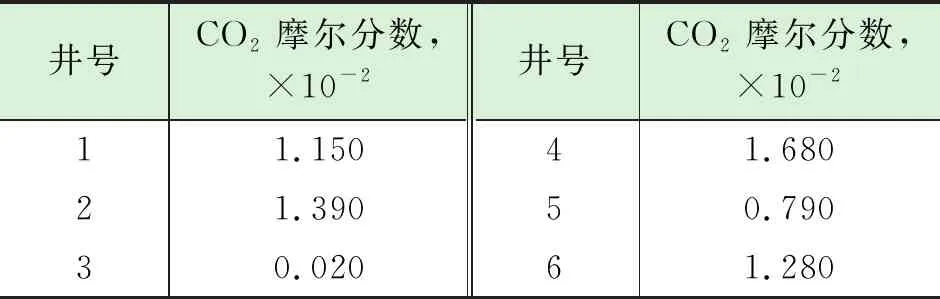

按照目标区块采出气中的CO2摩尔分数范围配制气样,该区块部分井页岩气组分含量如表1所示,采出气中PCO2为0.02~0.1 MPa之间。

表1 页岩气组分

试验用水样是按页岩气田现场收集的水样组分配制的模拟水,该区块Cl-含量为894~31 187.2 mg/L,pH值为5.5~8.2。

1.4 实验流程

1.4.1 CO2腐蚀因素评价实验

在高温高压反应釜中加入配置好的1 000 mL采出水,然后将安装有挂片的转子挂入反应釜中,打开加热开关升温至实验温度,调整转速至200 r/min(流速按照平均日产气量计算),然后打开抽真空阀门和真空泵,将反应釜用真空泵抽真空30 min后关闭抽真空装置,打开下部进样阀门,通过恒速恒压泵在实验压力下将配制的CO2分压气样(0.1 MPa)转入反应釜中,剩余压力由N2补充,实验周期为72 h。然后每组实验做3组平行试样,反应结束后计算腐蚀速率。

1.4.2 缓蚀剂性能评价实验

将配置好的缓蚀剂1、2、3、4溶液按100 mg/L浓度值加入反应釜中,再将L360试片挂入反应釜中,实验温度为80℃,CO2分压为0.1 MPa,实验周期为72 h。每种缓释剂做3组平行试样,反应结束后计算腐蚀速率和缓蚀效率。

2 实验结果与讨论

2.1 CO2腐蚀因素实验结果

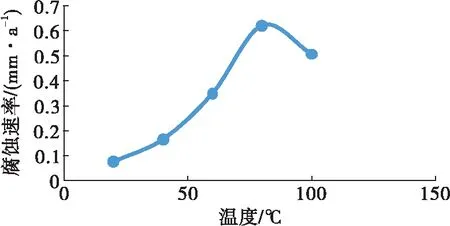

2.1.1 温度对腐蚀速率的影响分析

从图1中看出,20℃~80℃时,随着温度升高,腐蚀速率呈上升趋势,温度达到60℃之后,腐蚀速率增加明显,试片开始发生严重腐蚀。80℃~100℃,腐蚀速率开始降低。因为较低温度时,随着温度升高,CO2溶解性增强,生成了较多的碳酸,而此时腐蚀产物FeCO3松软无附着力,没有良好的保护性[10],80℃时腐蚀速率开始下降,L360表面生成了细致紧密的FeCO3腐蚀保护膜,对试样有一定的保护作用。但在集输管线中,很少有超过80℃的现场工况。

图1 L360随温度变化的腐蚀速率曲线

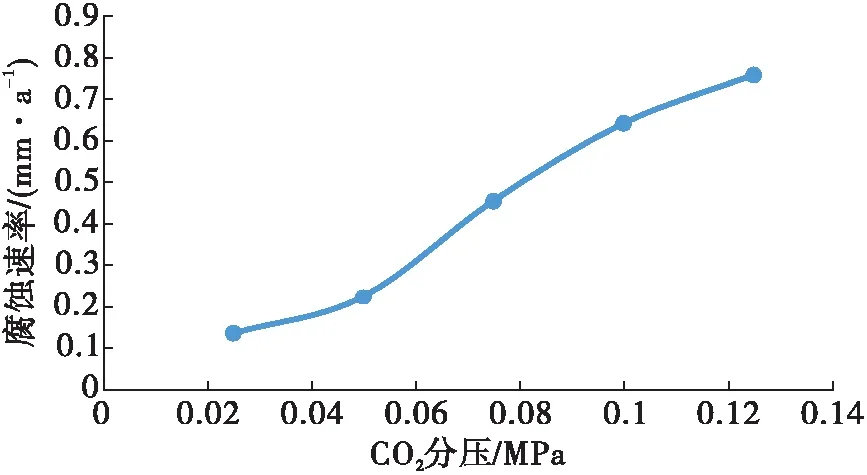

2.1.2 CO2分压对腐蚀速率的影响分析

由图2中看出,随着CO2分压升高,试样的腐蚀速率也持续增加。当CO2分压为0.08 MPa时,试样的腐蚀速率为0.457 mm/a,已达到严重腐蚀。尽管页岩气中CO2含量不高,未达到APISPEC 6A给出的CO2严重腐蚀的高分压临界技术界线指标0.21 MPa,但CO2分压影响仍然较大[11-12]。

图2 L360随CO2分压变化的腐蚀速率曲线

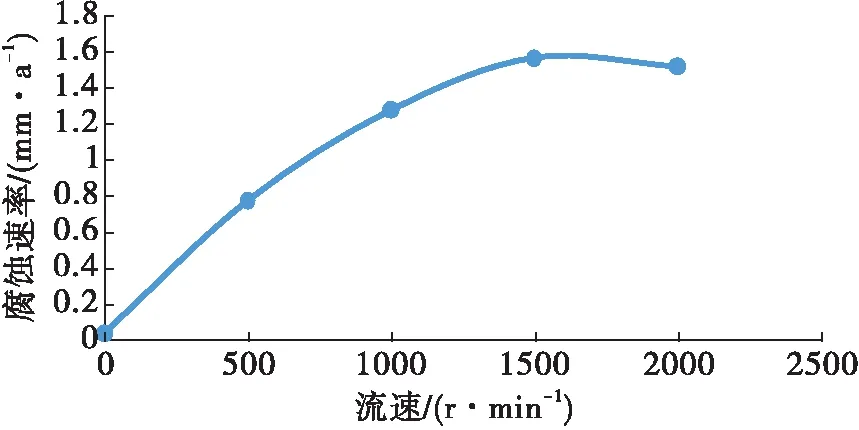

2.1.3 流速对腐蚀速率的影响分析

由图3可以看出,静态腐蚀情况下,腐蚀速率很小,为0.023 mm/a,属于轻度腐蚀,其余的流速条件下均为严重腐蚀,可以得知流速对腐蚀影响很大。流速增加后,松软的腐蚀产物膜被切应力所破坏,导致腐蚀速率增加。流速达到1 500 r/min时,腐蚀速率开始下降,此时生成了细致紧密的FeCO3腐蚀保护膜,这种状态下的钝化膜对试样有一定的保护作用[13-14]。

图3 L360腐蚀速率随流速变化曲线

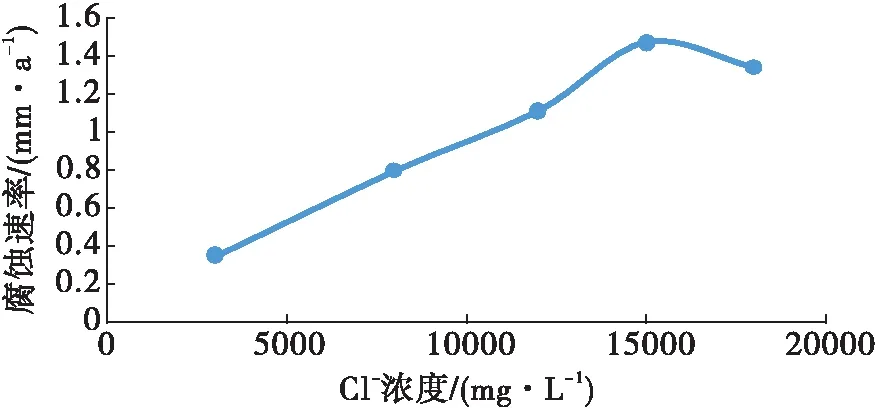

2.1.4 Cl-浓度对腐蚀速率的影响

由图4看出,在实验选取的Cl-浓度下,试样均发生了严重腐蚀,说明Cl-对CO2腐蚀影响较大。Cl-浓度升高过程中,试样从均匀腐蚀逐渐向点蚀过渡,Cl-促进了点蚀的发生。Cl-浓度达到16 000 mg/L后,抑制了其他离子的强度,使得腐蚀速率下降[15]。

图4 L360腐蚀速率随Cl-变化曲线

2.2 缓蚀剂性能评价试验

2.2.1 缓蚀剂初选

根据石油天然气行业标准SY/T5273-2000《油田采出水处理用缓蚀剂性能指标及评价方法》进行评价实验并优选缓蚀剂。考察了十七烯基胺乙基咪唑啉季铵盐(缓蚀剂1)、十七烯基胺乙基咪唑啉(缓蚀剂2)、两性双子咪唑啉季铵盐(缓蚀剂3)、羟乙基两性咪唑啉(缓蚀剂4)四种缓蚀剂对L360试样腐蚀速率的影响。

添加了不同种类的缓蚀剂,试样的腐蚀速率均有所降低,4种缓蚀剂的缓释效果都较好。其中缓蚀剂4的保护作用最佳,试样的腐蚀速率降至中等偏轻度腐蚀,且小于0.076 mm/a,因此后续针对缓蚀剂4进行再次优选。

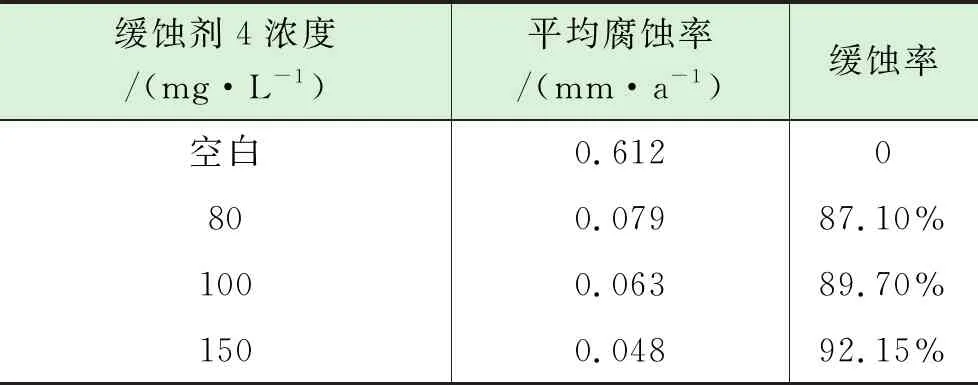

2.2.2 缓蚀剂优选结果

取缓蚀剂4浓度分别为:80 mg/L、150 mg/L、250 mg/L,结果见表2。

从表2实验结果可以得到:当使用缓蚀剂4时,在150 mg/L浓度时,缓蚀效率达到92.15%。当缓蚀剂加量较少时,未能完全覆盖于试样表面,使得缓释作用降低。

表2 缓蚀剂优选结果

3 结论

1)根据动态腐蚀挂片实验的结果,流速,Cl-浓度以及CO2分压对CO2腐蚀有更大的促进作用,为该页岩气田CO2腐蚀的主要影响因素。

2)通过失重法对四种缓蚀剂进行性能评价及浓度优选。结果表明,缓蚀剂4平均缓蚀率最高,且加注量为150 mg/L时,能达到最佳缓蚀效果。