机械式旋转冲击钻井工具研制及试验

王甲昌, 滕春鸣, 张海平, 张仁龙, 玄令超

(中国石化石油工程技术研究院)

0 引言

四川、新疆和江苏等油气资源勘探开发区块是中石化重要的油气生产基地,也是中石化打造上游长板的重要战略基地[1]。以上地区的深部中硬以上地层岩石可钻性差[2],机械钻速较低,目前钻井速度还不能满足勘探开发的要求。国内外的理论研究和试验表明,旋冲钻井技术[3-5]可大幅度提高硬地层钻井效率,降低钻井成本。长寿命的高能冲击器是实施和推广旋冲钻井工艺的前提。Hammer motor旋冲钻具是近年来出现的一个新型轴向冲击钻井工具[6],该工具在钻头和螺杆之间安装一个液力锤,取得了良好的提速效果,目前其技术尚未成熟,工具井下工作稳定性与现场要求还有一定差距。

笔者探索研制一种螺杆作为驱动力的机械式旋转冲击钻井工具[7],结合冲击钻井和螺杆钻井各自优势,设计了一种新型冲击钻井提速工具,该工具在驱动钻头高速旋转时对钻头施加高频冲击,实现了高频旋转冲击钻井,现场试验取得了较好的效果。

1 机械式旋转冲击钻井工具结构设计

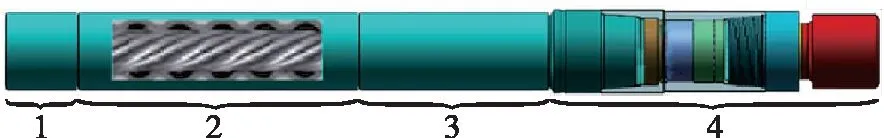

机械式旋转冲击钻井工具由旁通阀总成、马达动力总成、马达驱动轴总成、传动轴总成和冲击发生机构总成组成[8],见图1。动力总成为钻头提供转速和输出扭矩。

图1 机械式旋转冲击钻井工具

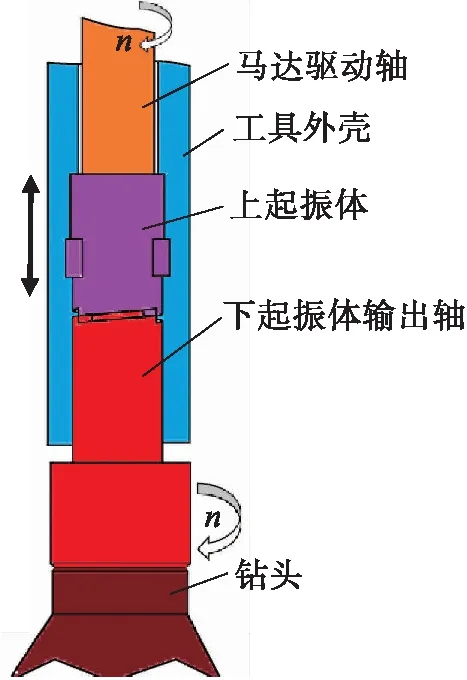

图2 冲击发生机构工作原理示意图

机械式旋转冲击钻井工具的冲击发生机构通过固定于外壳的上起振体与下起振体(与输出轴为一体)啮合在一起,可以将马达驱动轴的旋转运动转化为工具外壳的轴向往复运动,工具外壳下行时对钻头产生冲击(见图2);马达驱动轴与下起振体输出轴通过花键联接,将马达旋转动力传递给钻头。工具冲击力与所加钻压相关,提离井底即停止冲击,具有螺杆钻具与液动锤的双重功能,在高频旋转的同时对钻头施加高频冲击力,冲击与旋转联合作用破岩。该工具冲击频率高,冲击功可调范围大,适用地层、钻头范围广,具有良好的提速前景。

该工具具有如下技术特点:①工具由传统螺杆作为动力,可用于直井,而使用弯螺杆作为旋转动力,则可用于定向井;②工具在井底产生并向钻头传递转速、扭矩及高频冲击力,具有冲击破岩和剪切破岩双重的破岩效果,可大幅度提高机械钻速;③工具由纯机械装置组成,使井底钻具产生良性振动,克服摩阻,有效传递钻压,保护钻具及钻头,可配合各种钻头, 延长钻头寿命;④工具在冲击作用失效后,可作为螺杆钻具继续使用。

2 地面性能实验

2.1 动力输出特性参数测试

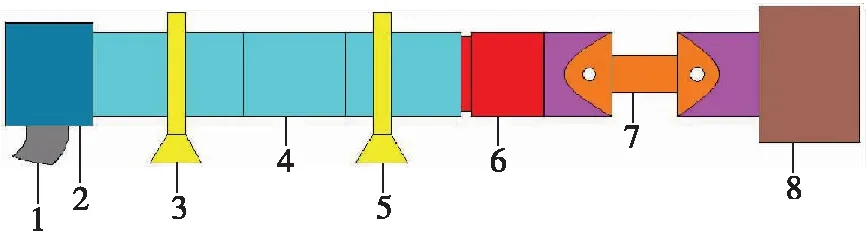

为了验证机械式旋转冲击钻井工具结构设计的合理性,同时测试其输出性能参数,分别开展了地面动力输出特性参数和冲击性能参数测试。图3为试验测试连接示意图。

图3 试验测试连接示意图

无负载小排量开泵,观察马达正常启动后,逐渐将排量提高至30 L/s,加载扭矩至8 kN·m,同时数据采集系统开始采集实验数据,测定工具工程样机的转速、扭矩、马达压降等马达特性参数[9]。

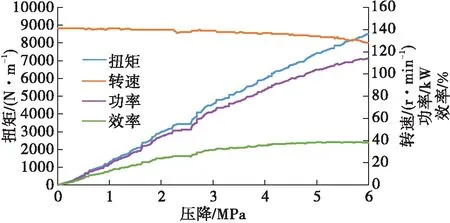

实验测定,当排量为30 L/s、工具的马达负载压力降为4~5 MPa时,其输出转速为 136~133 r/min,负载扭矩为6.4~7.6 kN·m,马达输出性能参数满足设计要求,其马达工作正常,验证了螺杆钻具与冲击发生机构联接方式、装配精度满足旋转动力输出要求,符合工具设计要求(见图4)。

图4 机械式旋转冲击钻井工具马达动力特性曲线

由于冲击发生机构内部流道产生一部分压耗,工具空载压耗为 4.2 MPa,仅略高于螺杆钻具在排量30 L/s时的空载压耗3.0 MPa,工具的整体动力输出特性参数满足现场复合钻进工况要求。

2.2 冲击性能测试

在模拟试验井装置上对机械式旋转冲击钻井工具进行地面冲击性能测试[10]。按照图5所示,将实验装置进行连接。按照钻具组合(旋转接头+旋转冲击钻井工具+钻杆+减震器+钻杆+实验台架顶驱),结合井筒深度(20 m)和台架调整范围,准备合适长度的短钻杆及转换接头等,下钻至试验井筒底部,然后开泵循环,并逐渐加钻压,并进行数据采集,测定不同钻压下工具冲击性能参数。

图5 实验装置布局及连接示意图

机械式旋转冲击钻井工具在钻压50 kN、某一排量条件下的冲击力数据如图6所示。

2.2.1 冲击力与钻压、排量关系分析

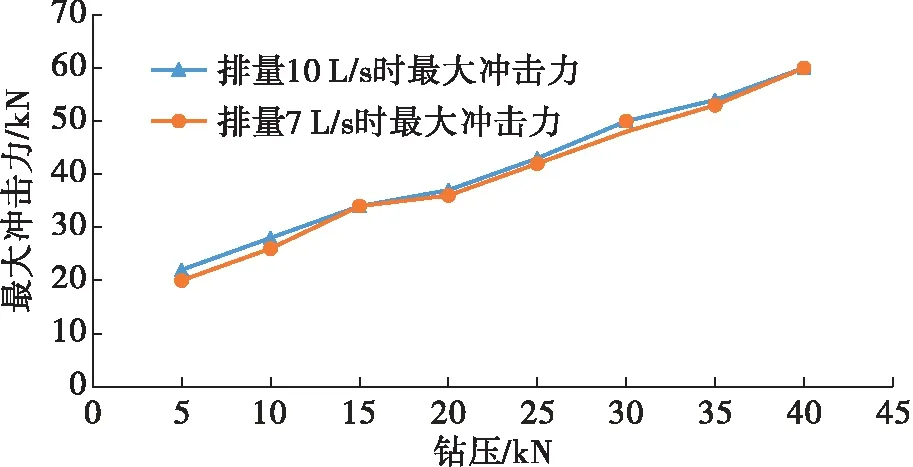

通过对不同钻压、不同排量条件下的冲击性能参数进行分析,机械式旋转冲击钻井工具的最大冲击力与钻压成线性关系,钻压越大冲击力越大,但与排量关系不明显,且明显看出最大冲击力比钻压高15~20 kN,如图7所示。对冲击力采集曲线分析还可以看出,机械式旋转冲击钻井工具的冲击力曲线为正弦曲线,亦即在实钻中钻头承受的是按正弦曲线周期性变化的钻压。

图6 冲击力采集曲线

图7 不同排量下最大冲击力与钻压的关系曲线图

2.2.2 冲击频率与钻压、排量关系分析

工具的冲击频率与马达转速成正比,其关系为:冲击频率=马达转速×3/60。由图4马达特性曲线知道,工具马达具有硬特性,即马达转速在负载不超过滞动扭矩的情况下,受负载影响不大,随着负载的增加,转速下降很小。因此,同一排量下,随着钻压的增加,冲击频率基本不变;随着排量的增加,马达转速增加,冲击频率也增加。

3 现场试验

目前已研发出机械式旋转冲击钻井工具工程样机,先后在四川、胜利油田、江苏油田、鄂尔多斯等多个区块的直井、定向井、水平井试验应用,累计总进尺9 350.00 m,单套工具最长连续使用时间182.7 h(因钻至完钻井深起钻,其中纯钻时间122.0 h),在工具寿命与常规螺杆钻具基本相当的情况下,取得了良好的提速效果。

许36A井是江苏油田一口“直-增-稳-降-稳”五段制定向井,最大井斜47.5°,下部稳斜井段(3 112.00~3 985.00 m,井斜角11°)钻进摩阻很大,上提摩阻高达360~490 kN,下放摩阻高达240~280 kN,加钻压困难,机械钻速较慢;其古生界志留系高家边组可钻性差,地层可钻性级值约为5~7级,施工难度大。

Ø178 mm机械式旋转冲击钻井工具在许36A井三开高家边组3 310.00~3 663.00 m井段进行了现场试验,因更换直螺杆钻具组合起钻。本趟钻钻具组合为:Ø215.9 mm PDC钻头+Ø178.0 mm机械式旋转冲击钻井工具(1.25°)+Ø165.0 mm浮阀+Ø159.0 mm钻铤×4根+411×410+Ø127.0 mm加重钻杆×18根+Ø127.0 mm钻杆+方钻杆,钻压60~70 kN,转盘转速50 r/min。

机械式旋转冲击钻井工具井下工作时间78.6 h,其中纯钻时37.9 h,总进尺353.00 m,平均机械钻速9.30 m/h。由于江苏油田钻探至古生界油井稀少,且多为多年前的施工,为了便于分析机械式旋冲钻具应用效果,特选取试验井段上下邻井段同地层(古生界志留系高家边组)复合钻进数据进行对比分析。本井从井深3 146.00 m开始进入古生界志留系高家边组,试验井段及对比的上下邻井段地层岩性均为灰黑色泥岩、灰色泥岩、浅灰色页岩,且均为复合钻进,可比性强,试验井段及上下邻井段钻速对比情况表1。由表1可以看出,机械式旋转冲击钻具试验应用井段较同地层上下邻井段钻时明显变快,机械钻速分别提高360%和235%,显示出硬地层良好的提速和降摩阻效果。

表1 许36A井机械式旋转冲击钻井工具试验井段与上下邻井段钻速对比

工具出井后,现场测量冲击行程为4 mm(工具设计冲击行程8 mm),与工具解体后测量的起振体磨损量基本吻合,显示出工具冲击寿命基本能够与常规螺杆使用要求120 h相匹配。另外本次试验使用的七刀翼江汉利华F1653JH PDC钻头(见表1)出井新度达75%,仅有八颗齿存在不同程度的磨损或断损,该钻头在下部邻井段(3 663.00~3 843.00 m)配合直螺杆二次入井,继续使用至完钻井深3 843.00 mm;试验井段的上邻井段使用国外T1376BPDC钻头(见表1),出井后切削齿掉1颗,其他全部的牙齿都存在较严重的磨损和断损。对比冲击钻进与常规钻进用后的钻头磨损情况及钻时,可以看出,使用机械式旋转冲击钻井工具不仅可以大幅提高机械钻速,还能够消除钻头粘滑现象、钻压传递平稳而保护钻头,进而提高钻头使用寿命。

4 结论与建议

1)研制了一种机械式旋转冲击钻井工具,形成了旋转冲击破岩方式,该工具具有螺杆复合钻进和高频冲击等双重功能,结构简单、技术优势明显。

2)对工程样机进行了动力输出特性参数测试和冲击性能测试,得到了冲击力和冲击频率与钻压、排量的关系,试验结果表明,工具的整体动力输出特性参数满足现场复合钻进工况要求。

3)机械式旋转冲击钻井工具应用于定向井施工,可以降低钻具摩阻,提高定向施工效率,具有良好的应用前景。

4)现场试验该工具具有较好的提速效果,其中许36A井同井相同地层机械钻速提高了2倍以上,对加快油田勘探开发速度、降低钻井成本有积极的意义。