WZ-X1井超短半径水平井轨迹控制技术研究及应用

管 申, 郭 浩, 程 林, 张 铖, 刘智勤, 艾常明

(1中海石油(中国)有限公司湛江分公司 2中石油集团渤海钻探工程有限公司定向井技术服务分公司 3中海油能源发展股份有限公司工程技术湛江分公司)

0 引言

涠洲X油田位于南海北部湾盆地涠西南凹陷东南斜坡带构造,为复杂断块构造油田。油田储层为流沙港组二段,岩性为泥质粉砂岩,岩性特征为低孔低渗,前期采用常规完井射孔方式开采,可动用面积小,经济效益较差。为了增加储层泄油面积,改善油藏的连通性,以提高单井控制储量和最终采收率[1],开展了“多分支超短半径”钻井技术研究。

超短半径水平分支井技术对于提高老油井产量和改善开发效果有积极的作用,目前主要采用高压射流和柔性钻具两种钻井工具。由于高压射流存在井眼偏小且井眼轨迹紊乱的缺点[2],柔性钻井工具逐步得到人们的重视。利用柔性钻具实施的超短半径水平井具有轨迹可控制、井眼延伸长、泄油面积大等特点,而沿着储层段持续钻进是超短半径水平井的关键技术,实现水平段的轨迹控制是其重要技术难题,关系到超短半径水平井能否成功钻进[3]。

超短半径侧钻水平井主要是在原井套管内直接进行开窗侧钻[4],它与常规水平井的明显区别就是曲率半径特别小,一般不大于4 m,常规钻具不能满足此要求,需要采用特殊的柔性钻具来进行钻井,而柔性钻具不但具有传递轴向力和扭矩等载荷的作用,还具有易弯曲、控制井眼轨迹的能力,迄今为止,综合考虑柔性钻具井下工作的安全性及井下轨迹控制还没有完善的理论设计方法,使超短半径水平井技术在油田开发增产中的规模应用受到限制[5]。

近年来,国内进行了柔性钻杆造斜及轨迹控制理论分析。2017年张绍林等针对Ø139.7 mm套管井[6],设计曲率半径1.8 m,井眼直径118 mm的柔性钻具超短半径井轨迹控制方法,得出柔性单元直径与长度之间的数学关系。WZ-X1井设计在Ø244.5 mm套管内进行超短半径井钻进,本文针对前期的研究成果,适应性改造柔性钻具、钻头等,进行超短半径轨迹设计、钻井参数控制,成功实施WZ-X1井超短半径井作业。

1 超短半径水平井应用WZ油田的可行性研究

1.1 优化井眼轨迹

由于超短半径井定向井段造斜率高、造斜可控井段短,轨迹的优化设计是重要组成部分。因此在进行轨迹设计时,要充分考虑地层特性、柔性钻具造斜能力、柔性单元直径与长度以及钻头直径配合等因素可能对井眼轨迹所产生的影响,另外还必须考虑有利于油层开采,实现地质设计的要求。

超短水平井的井眼轨迹设计为三段制[7],即直(开窗)—增(造斜)—稳(水平),设计曲率半径为3 m,造斜率16°/m。中间造斜段造斜率要求较高,实际钻进中,对于钻进参数的控制也非常关键,需要确保单弯机械柔性钻具压弯,并有效支撑,确保造斜成功。增斜井段造斜率的合理确定是短水平井井眼轨迹设计与施工的关键。

WZ-X1井采用COMPASS软件进行轨迹设计,导入老井轨迹数据,确认需要水平钻进的油层深度及油层的地层倾角,开窗点避开老井套管接箍,采用三段制进行轨迹设计,要求造斜结束后进入稳斜段,稳斜角与地层倾角一致。根据这个原则,S1分支轨迹设计结果见表1,随后按照同样的方法设计了另外3只分支井眼,确保轨迹水平在油层中上部穿行。

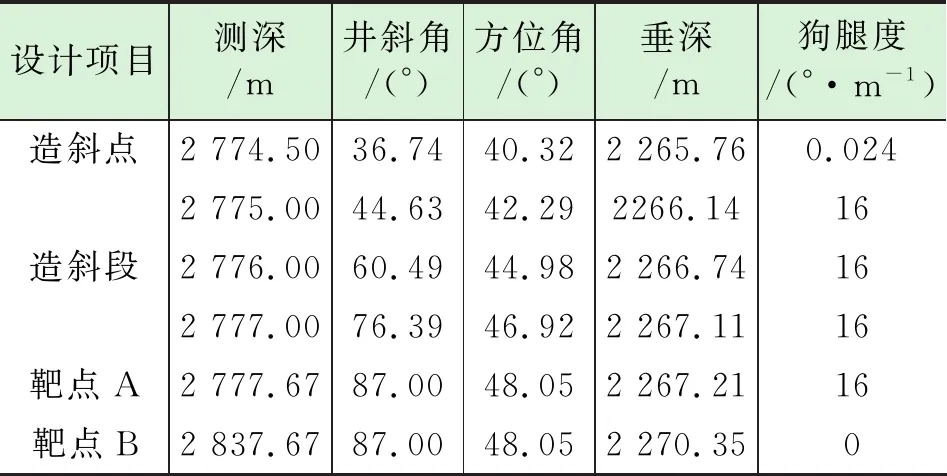

表1 WZ-X1井S1侧钻超短半径水平井轨迹设计数据

1.2 造斜钻头设计

超短半径水平井造斜钻进[8]采用造斜钻头+机械单弯柔性钻具+常规钻具,这种造斜钻具组合通过施加钻压,利用机械单弯柔性钻具贴合斜向器的斜面,使柔性钻具压弯迫使钻头侧向切削地层,使井眼偏离原井眼轴线,从而达到造斜的目的。该钻头的设计特点有以下几个方面:

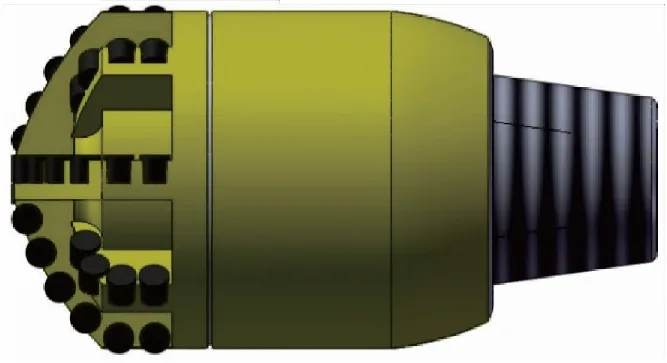

1)钻头冠部形状采用浅锥形冠部[9](图1),短规径,使用圆弧过渡,此结构设计的钻头侧向切削能力强,满足超短半径侧钻水平井的高造斜要求。

2)保径设计。采用超短保径设计,减少保径部位对侧向钻进的阻力,突出钻头的侧向切削能力。

3)可旋转扶正套设计(图1)。在造斜钻进时,扶正套处为近钻头支点,压弯柔性钻杆进行造斜钻进,提高钻头的侧向切削力,同时避免方位的飘移。

4)水力设计。钻头采用每个刀翼间均设计一个喷嘴,喷嘴朝向不同,确保有效清洗井底及刀翼的各个部位,有利于岩屑尽快排出,提高机械钻速。

图1 造斜钻头设计图

1.3 柔性钻具设计

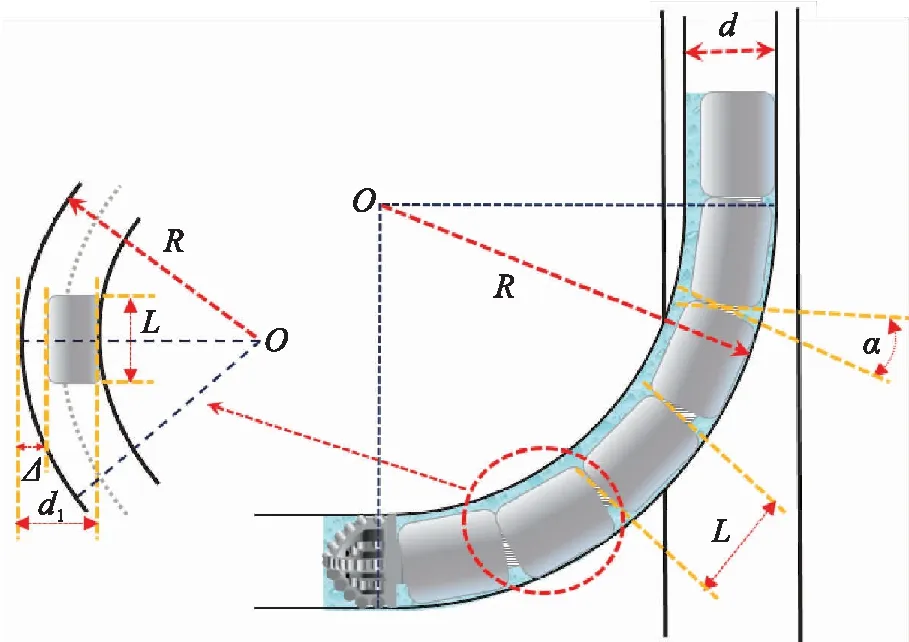

WZ-X1井是Ø244.5 mm套管,内径216.7 mm,设计曲率半径2.4 m,造斜率16°/m,井眼直径154 mm。将柔性钻具超短半径造斜钻进工艺过程简化为图2所示的二维模型。

图2 柔性钻具造斜钻进示意图

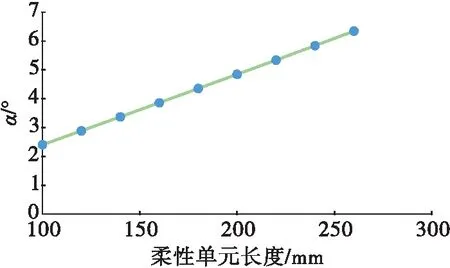

采用几何定圆法对曲率半径R与柔性钻具单根长度L、单根弯角α,°、造斜段需要柔性单元数目n之间的几何关系进行分析,结果如下:

(1)

柔性钻杆单元转弯角度与单元长度之间的关系如图3所示,随着柔性单元长度增加,每节转弯角度线性增大。根据实际操作考虑,设计柔性钻具单元长度190 mm,每节转弯角度为4.5°。

图3 柔性钻杆单元转弯角度与单元长度关系图

超短半径侧钻时,钻具受侧向力较大,与井壁摩擦较大,为尽量保持钻具稳斜钻进,柔性钻具应紧贴井壁,以控制钻井趋势不会乱飘,降低钻具钟摆作用[10]。

井眼尺寸与柔性钻具外径应达到一个合理的比例,这样才能更好的稳住柔性钻具,确保不会乱摆,另外还要更好的通过造斜段,以减少对造斜段钻具的磨损,同时也需要兼顾钻屑顺利排出,确保钻具安全。假设在造斜段的井壁为刚性的外壳[11],为了确定水平钻进的柔性钻具外径与井壁的关系,也就是使单节柔性钻杆在不弯曲的情况下,就能通过曲率半径为R的井筒,井壁内径为d1,单节柔性钻杆长度为L,柔性钻具与井壁的间隙为Δ,柔性钻具与井壁的计算如图2所示。

(2)

综合考虑柔性钻杆和井壁的安全间隙,将Δ取值为12 mm,曲率半径2.4 m,柔性钻杆外径优选为Ø127 mm,由此计算得出井眼内径为Ø142 mm,为了确保通过性,因此设计造斜钻头为Ø144 mm。

2 现场施工工艺研究

超短半径分支水平井定向控制的主要参数包括[12]:井斜角、方位角、垂深。

超短半径侧钻水平井钻井通常是在老井套管内,垂直井眼内沿径向钻出呈辐射状分布的一口或多口水平分支井眼[13]。首先下入斜向器,斜向器设计斜面为23°/m,其有效支撑的斜面长度0.5 m,因此开窗后就完成了11.5°的造斜。钻具组合:Ø209 mm坐挂斜向器+定向接头+Ø149 mm高抗扭钻杆;入井前精确丈量定向接头高边与斜向器导斜面高边的角差,下至设计开窗深度后通过测陀螺,摆斜向器工具面,投球打压22.5 MPa坐挂斜向器,下压15 t验证坐挂,上提正转18圈丢手。

开窗和修窗。钻具组合:Ø156 mm强攻击铣锥+Ø127 mm柔性水平钻进钻杆+Ø149.2 mm高抗扭钻杆,开窗的过程中先用低钻压,小转速,在确认铣锥出窗后,可逐渐加大钻压;修窗时使用高转速修窗,直至上提下放无阻挂为止,参数:钻压8~20 kN,转速50~100 r/min,排量1 200 L/min;开窗及后续过程使用优质的EZ-FLO自动破胶钻完井液以保护储层。

造斜钻具:Ø144 mm造斜钻头+ Ø121 mm柔性造斜钻杆+ Ø149.2 mm高抗扭钻杆,控制造斜钻进参数:钻压15~35 kN,转速40 r/min,排量1 100 L/min,造斜钻进过程中,由于钻头出韧长度短,造斜钻进过程中会出现蹩泵现象,此时应稳住钻压,确保单弯柔性钻杆充分弯曲,贴靠斜向器,确保造斜率满足要求。通过造斜钻进2.4 m,井斜由37°增至87°,其计算方法为斜向器造斜加上造斜钻具的造斜角度,造斜结束后与油层倾角一致,完成造斜任务。

起钻更换水平钻进的钻具组合,连续水平钻进,根据需要实时调整钻进参数,确保钻井速度和轨迹控制精度,结合综合录井仪实时监测到的钻时、泥浆返出的岩屑以及气测值,准确的判断钻头是否穿出储层。水平钻具组合:Ø142 mm水平钻进钻头+ Ø127mm柔性水平钻进钻杆+Ø149.2 mm高抗扭钻杆,控制水平钻进参数:钻压10~30 kN,转速40~60 r/min,排量1 100 L/min。

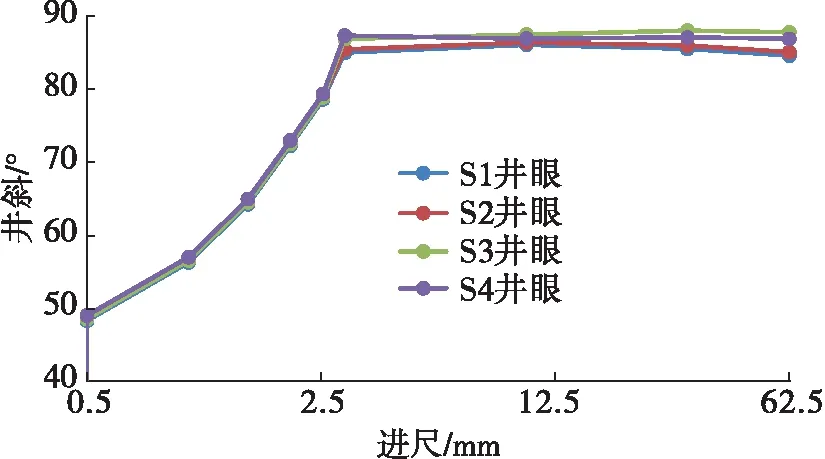

经过尺寸、性能改进后设计的柔性钻具配合造斜钻头、水平钻进钻头在WZ-X1井中成功实施4个分支,储层钻遇长度60~62.5 m。完钻后,组合Ø142 mm水平钻进钻头+测斜短节(内置多点测斜仪)+Ø127 mm柔性水平钻进钻杆+Ø149.2 mm高抗扭钻杆,重新下入分支井眼内,下钻时保持开泵下入,钻具重入井眼良好,进行测斜,起钻前裸眼内替入可降解的储层保护钻井液。测斜结果如图4所示,由于地层倾角的不同,稳斜角度各不相同,水平段井斜角波动不到2°,满足设计要求。

图4 WZ-X1井分支井眼井斜

3 实施效果

该井的4分支井眼达到了设计要求,水平进尺60~62.5 m,储层钻遇率高达98.7%。此井油藏计划配产20 m3/d,实际投产70 m3/d,为配产的3.5倍,产液量达到明显提升,有效地提升了单井产量和控制储量。

4 结论

1)基于超短半径井井眼轨迹控制的原理,适用于Ø244.5 mm套管井的柔性钻具外径127 mm,长度190 mm,单节转弯角度4.5°,较好的完成了该井的轨迹控制任务。作业后单井产量提高了3.5倍,取得良好的增产效果,为低成本开发油田,实现油井增产提供了有效的技术手段,适用于南海西部北部湾WZ-X油田。

2)WZ-X1井成功实施超短半径分支井技术,对于类似低压、低产、低渗油田具有广泛的指导意义,同时对于煤层气、页岩气、致密油和气的非常规油气资源开发也有一定的借鉴意义,通过钻水平井,最大限度的裸露产层,极大的提高了单井产量,成为油田增产的一件利器。

3)随着钻井工业的发展和能源需求的日益增长,超短半径多分支钻井技术必将成为油田增产的主要技术手段之一,但是国内超短半径多分支水平井技术刚刚起步,许多新式的工具和仪器还有待完善,测斜工艺需要进一步改进,许多技术难题需要解决和完善。