试验机平台改装中大功率电源线敷设工艺研究

谭秀萍,白欣鹏,石 娟,薛 斌

(中国飞行试验研究院改装部,陕西 西安710089)

1 引言

试验机平台改装是以飞行试验为目的对原型机进行的更改,包括结构、气动外形、系统、软件的改变或加装被试系统、测试系统、试验任务系统等,是一项复杂的、综合性的系统工程。

随着航空工业的迅猛发展,机载电子设备不断更新换代,大量新研制的电子设备装机前需要进行飞行试验,这就需要在真实的飞行环境下测试其技术性能。我院具有优良的载机平台,而大多数不同用途的新研电子设备用电功率往往超出了载机的剩余电功率,这就需要对载机平台进行改装,比如加装APU 辅助动力装置,电源变整器,交、直流配电控制盘箱,配电机柜等相关配套设施,为被试电子设备提供所需的高品质电源,而这些加装的配套设备、被试电子设备分布安装在试验机不同的部位,其之间均有大功率电源线的敷设连接;电气线路是否能按照标准施工安装,决定了电气线路是否能长期、可靠、正常地工作[1]。以往,由于试验机改装业务范围的局限,用以指导施工的作业规范不完善、不详细,用来指导大功率电源线敷设时已经不能满足当下试验机平台改装工作的需要。伴随着试验机平台改装任务量日益增加,电缆敷设(尤其是大功率电源线)的质量问题也明显增加,因此,对于试验机平台改装中大功率电源线敷设工艺的研究刻不容缓。

2 试验机平台改装中大功率电源线敷设通用要求及特点

2.1 大功率电源线敷设的通用要求

大功率电源线敷设的通用要求为:可靠性最高、系统间干扰和耦合最小、检查和维护的可达性好、便于拆卸和完整更换。

2.2 大功率电源线的敷设特点

相比试验机测试改装,平台改装中大功率电源线敷设有其自身的特殊性,因加装的被试设备用电量超出载机的剩余电量,用电量均上百千伏安,需要加装APU 辅助动力装置提供所需电源,供电电源线的截面积一般都在70 mm2甚至90 mm2以上,线径长,载流量大,重量重,难成型,难敷设、固定、保护。

与原机电源线相类似,平台改装中大功率电源线敷设安装后需要长期保留在飞机上,因此,对大功率电源线敷设、固定、保护的标准要求高;试验机平台改装中,因对原型机的结构、气动外形、系统进行更改或加装被试系统、测试系统、试验任务系统等,大功率电源线敷设通道只能利用飞机的现有空间进行敷设,敷设通道有选择沿客舱侧壁板,有的选在地板下,有的选在飞机顶棚,有的选在发动机上,有的选在地板和侧壁板的墙角处,跨度最大的从尾舱一直敷设到客舱,再从客舱敷设到机头前的过渡段,敷设通道呈现的特点为多样性、跨度大、隔框多、无电缆固定点。

大功率电源线始端和终端都与相应的设备连接,应考虑连接处的电缆固定和保护方式、维护余量的留取、弯曲半径的预留、敷设通道上的电缆支撑架和保护材料的选取,比如穿过隔框时支撑架的选择,地板上电缆保护装置的设计,发热装置附近、发动机舱等高温区域电缆保护材料品种多样,对防护材料的选择标准要求高。

3 存在的问题及原因分析

3.1 旧版工艺规范指导大功率电源线敷设存在的问题

旧版的工艺规范仅仅适用于简单的试验机测试改装,设备用电量小,供电电源线直径短,其最大截面积仅限于6 mm2线,重量轻,直接从原机配电系统引取剩余电量就能满足加装设备用电要求,电源线沿着原机电缆进行敷设捆扎、固定就能达到规范要求。而沿用旧版的工艺规范指导大功率电源线敷设时,存在以下安全隐患:敷设通道上大功率电源线与隔框、锐边、飞机蒙皮、活动部件、钢索、地板的间距不符合相关标准要求;与设备连接处维护余量及弯曲半径预留未达到规定要求,特别是在原机中央配电系统引电时,由于空间的限制,引出点到惯保、及惯保输出端到配电机柜电缆的固定方式可靠性不高;配电机柜的输入、输出端及机柜内部的大功率电源线的敷设、固定、保护方式不符合规范标准,各类元器件的布局安装不合理,汇流条之间安全间距不够,没有绝缘防护措施;高温/高振区域(发动机)上不同性质、类别的电缆没有分类成束,而是混杂在一起进行敷设,其保护、固定方式落后。

3.2 原因分析

目前用以指导试验机平台改装的工艺规范不完善、不详细,对具体施工的指导性不强;从业人员对试验机平台改装技术层面、实操层面的了解和掌握不够全面,具体细节的把握上考虑不周;电缆敷设通道的选择不合适,使得大功率电源线敷设的安全性、可靠性不高;各种类型的电缆支撑架、卡箍、电缆保护材料缺乏,增压区和非增压区线卡混用;配电机柜内各类元器件的布局安装没有进行合理规划,电缆和元器件的连接、敷设、保护的工艺粗糙,机柜外电缆穿墙的工艺不符合规范要求,存在很大的安全隐患。

4 试验机平台改装中大功率电源线敷设工艺研究

随着试验机改装业务的不断拓展,为适应新形式下试验机改装的发展需求,借鉴国内外相关行业电缆敷设工艺标准,以及跟踪学习飞机制造厂的经验,新工艺、新材料、新技术被广泛采纳并应用到试验机平台改装过程中,有效提高了大功率电源线敷设的标准度和安全可靠性。

针对存在的问题,主要从以下几个方面对试验机平台改装中大功率电源线敷设工艺进行了研究和创新。

4.1 沿敷设通道上大功率电源线的敷设、固定、保护

以某大型试验机平台改装为例,此次改装在飞机尾部安装了一台APU 辅助动力装置,为载机提供90 kVA/115 V 源头电源,而被试设备安装在机头部位,客舱安装有电源变整器、配电控制机柜等设备,输出不同需求的电源电压。大功率电源线的敷设跨度大,敷设主通道选择沿飞机机身左侧中部距地板近2 m,通道上经过多个隔框、过线孔、结构件、钢索、活动部件,从气密舱敷设到非气密舱等;按通用标准要求,大功率电源线敷设必须安全可靠、规范、标准、美观。

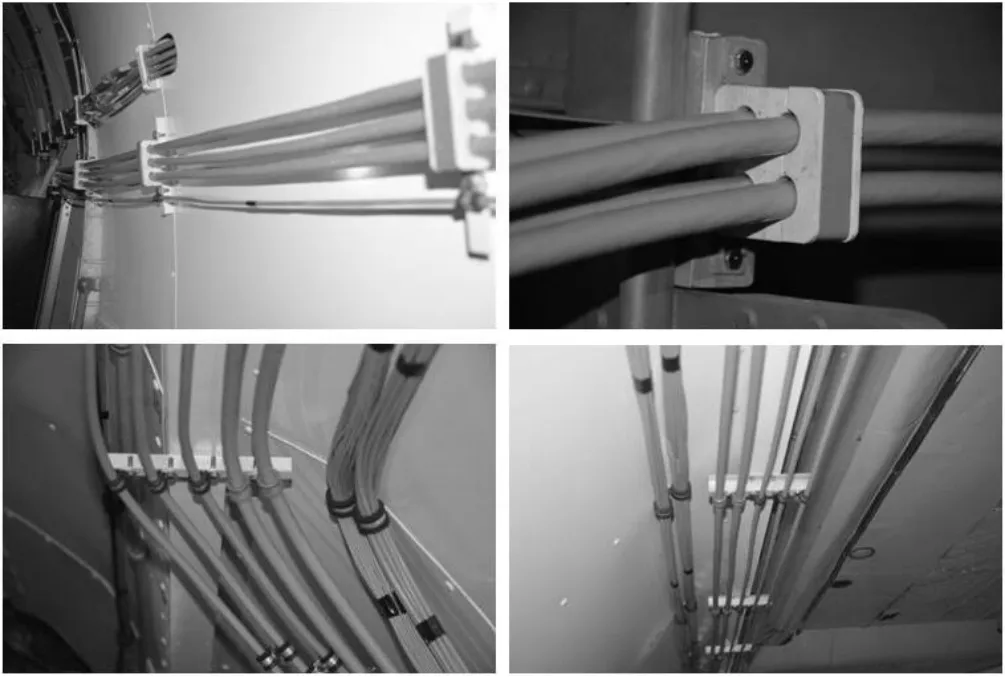

针对不同部位的敷设通道,采用不同的电缆支撑架和块型多孔电缆卡箍(根据需求自研),对于不同线径的电源线,沿通道依次排列进行敷设,每隔200~300 mm 的间距利用型材或底座上安装不同类型卡箍进行电缆安装固定,且两卡箍之间松弛度最小为1.5 mm。为了避免电缆在转弯处悬空,根据不同线径电源线预留足够的弯曲半径并加以固定,如图1 所示。

对于横跨地板敷设的电源线,设计了电缆过线槽。为了避免电缆和地板或飞机结构件接触专门研制了电缆支撑架,如图2 所示。改变了以前使用铁皮卡子、毛毡、石棉带、塑料布、塑料卡带进行简单、粗糙的捆扎固定方式。经过改进敷设、固定工艺后,呈现的结果是既规范、标准,又安全、可靠。

图1 现场固定图

图2 电缆支撑架

4.2 高温/高振区域(比如发动机)大功率电源线的敷设、固定、保护

试验机平台改装中,发动机部位加装有起动发电机及相关的被试设备,其上敷设的电缆有被试系统电缆、信号线、大功率电源线等不同性质、类别的电缆,而发动机的馈电电缆载有很强的电流,应离开其他所有电线电缆至少要300 mm 的距离,当使用2 个以上交流电源时,不同交流电源的馈电电缆不能放在一起[2],因此,通道的选择上尽可能沿原机电缆通道敷设,但要与原机电缆分开捆扎;敷设前,先对电缆分类、集束,靠近高温区域的电缆敷设前还要利用耐高温材料进行防护包裹(最好与原机电缆有所区分,便于拆除),按照先敷设大功率电源线,后敷设被试系统电缆及信号线的顺序进行施工,使用耐高温、高振的带垫金属卡箍捆扎、固定大功率电源线,之后对被试系统电缆按照同样的方法进行施工,避免了不同类别的电缆混杂在一起敷设带来的相互干扰,便于任务结束后电缆的拆除工作,同时也达到了规范标准的要求。

4.3 配电系统引电、设备连接处大功率电源线的敷设、固定、保护

试验机平台改装中,从原机配电系统引取28 V 直流电到相关的直流用电设备,同时也作为起动发电机用电,用电功率大,电缆线径长,因原机配电系统内的元器件、汇流条、电缆线束众多,空间相对狭小,增加了大功率电源线的敷设、固定、捆扎的难度;另外,与不同设备连接的大功率电源线,基本上都是悬空连接到设备接线柱上(比如起动发电机,机柜/盘箱接线柱),长时间的飞行振动以及电缆自身的重量,导致接线端子扭曲、变形,甚至断裂,存在较大的安全隐患。为了避免隐患的发生,自研了不同规格的长条形多孔转接排卡,比如3 孔、6 孔、9 孔等不同规格的转接排卡,沿敷设方向理顺电缆并支撑固定长条型转接排卡,之后按照弯曲半径的大小留够电缆余量,再把大功率电源线逐一排列到多孔转接排卡内固定,有效地解决了弯曲半径和维护余量预留不够、接线端子扭曲变形、电缆和金属隔框过近等诸多不安全问题,如图3 所示。

图3 不安全问题

4.4 配电机柜/盘箱内、外部大功率电源线的敷设、固定、保护

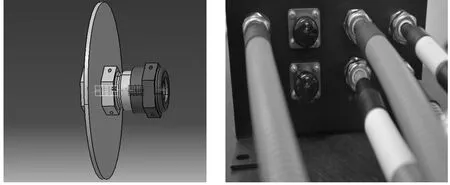

配电机柜/盘箱是配电系统的末级设备,按照改装需要,将开关、显控、保护和辅助设备组装在半封闭金属柜中。将上一级配电设备某一电路的电能分配给改装的各个用电设备,并对其提供保护、监视和控制功能。指挥供电线路中各种元器件合理分配电能的控制中心,还可对某个电气参数进行调整,对偏离正常工作状态进行提示或发出信号,有较高的安全防护等级。因此,为统一制作标准,规范操作,充分考虑各种因素,得出以下制作工艺标准:绘制装配图,按照元器件的大小先里后外设计,方便安装、维护,尽可能从配电机柜的一个侧面进、出电缆;布置元器件时应留有布线通道,考虑粗线、短线的弯曲半径,在接线端子与成品连接处留有充分的维修余量;交流与直流电气元器件应尽量分开安装;大功率元器件与控制元器件应尽量分开安装,半导体、电容等元器件要远离变压器等发热器件;机柜/盘箱内布线不方便处或大电流通过处应使用汇流条,其上连接的负载应由大到小排列,大功率负载应靠近主电源引入点;应对汇流条的其余部分做绝缘处理,比如直流汇流条可涂绝缘漆,三相汇流条进行喷塑(A 相红色、B 相黄色、C 相蓝色),汇流条之间间距应符合相应标准;电源地线应安装在接地桩上;配电机柜电源线引入/出,采用自研的专用穿墙紧固连接件,实现了绝缘且密封的穿墙方式,既安全、又可靠。

按照以上工艺标准,有效提高了配电系统改装的施工质量,如图4 所示。

图4 配电系统改装示意图

5 结束语

本文对试验机平台改装中,大功率电源线敷设过程中存在的问题及产生的原因进行了分析,重点对在试验机不同部位实施的大功率电源线敷设工艺研究进行了详细阐述。通过创新工艺,优化工艺流程,一改往日简单、粗糙的电缆敷设、固定、防护方式,使大功率电源线敷设、固定、保护基本达到了规范化、标准化。通过多架次的飞行试验,证实了上述大功率电源线敷设工艺创新的安全可靠性。

结合试验机平台改装特点,引用国军标、航标、企标等标准,修改和完善了试验机改装相关的工艺规范,实现了试验机平台改装大功率电源线敷设作业有标准可依据,为后续试验机平台改装工作提供了标准依据支持。