基于模块分组与重构的客车车身尺寸优化设计

王文甲

(厦门金龙联合汽车工业有限公司, 新能源客车电控与安全技术国家地方联合工程实验室, 福建 厦门 361023)

据统计,汽车质量每减少10%,能耗就会降低6%~8%[1-2]。车身骨架作为客车的主要承载部件,质量约占客车总质量的20%~40%[3-4]。由此可见,车身骨架轻量化对降低客车能耗具有重要意义。

结构尺寸优化是一种应用最早,也是应用最成熟的汽车轻量化技术[5-6]。一般来说,尺寸优化的方法是以零件的截面壁厚为设计变量,在满足具体要求下获取较优截面壁厚的一种方法。由于车身骨架是由大量方钢焊接成的复杂的桁架结构,直接采用尺寸优化方法对方钢截面进行优化设计势必面对众多的设计变量,增加计算的工作量。本文选取某12 m承载式电动城市客车,对车身骨架进行分组和重构,并应用多目标尺寸优化的方法对方钢截面壁厚进行轻量化改进,有效减少了尺寸优化设计变量的数目。

1 车身骨架仿真模型的建立与分析

1.1 有限元仿真模型的建立

对车身骨架建立数值模型,建模过程主要包括抽取中面、几何清理、网格划分、部件连接、单元质量的检查等,各总成内部的方钢通过共节点的方式进行连接,各总成之间多采用RBE2单元的方式来模拟焊接。得到最终的有限元分析模型如图1所示。该模型的单元总数为1 726 751个,其中,四面体单元47 504个,四边形单元1 665 825,三角形单元13 422个。三角形单元占总单元数目的0.77%,小于5%,符合建模的要求。

图1 车身骨架有限元模型

该车车身骨架主要采用Q700高强钢材料,其密度为7 850 kg/m3,泊松比为0.3,屈服强度为700 MPa,弹性模量为210 GPa 。

1.2 车身骨架的基本性能分析

对车身骨架的各项基本性能参数进行分析计算,主要包括:自由模态分析、弯曲刚度与扭转刚度分析以及车身骨架在典型工况(弯曲、左扭转、右扭转、转弯和制动)下的强度分析等,计算结果见表1和表2。

表1 车身骨架的模态、刚度、质量

表2 车身骨架在不同工况下的最大应力 MPa

分析结果表明,原车基于经验设计的骨架结构满足基本性能要求;由表2可知,各工况最大应力值远没有达到所用材料Q700的屈服强度700 MPa,结构设计较为保守,有待进行后续的轻量化改进。

2 车身骨架的模块化划分及重构

2.1 车身骨架的初步模块化划分

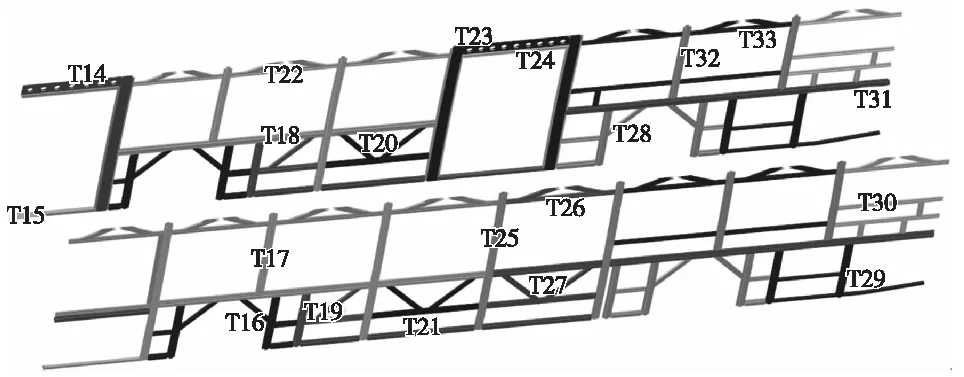

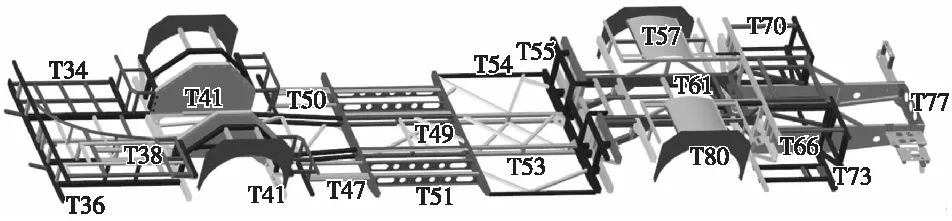

采用模块化分组的办法,将车身骨架的方钢根据同材质、同截面壁厚、结构对称及承力特点相似的原则,进行初步的模块化分组,相邻的模块赋予不同的颜色。通过初步的模块划分,将组成车身骨架的500多根方钢划分于80个模块中。车身骨架各个总成的模块化划分如图2所示。

(a)前、后围和顶盖的模块化划分

(b)左、右侧围的模块化划分

(c)底架的模块化划分

2.2 基于灵敏度分析的模块的重构

选用各模块方钢的截面壁厚ti为设计变量对整车的弯曲刚度w、扭转刚度n、质量m作灵敏度分析,灵敏度计算公式分别为:

通过程序分别求出各灵敏度系数Kw、Kn、Km。为进一步降低尺寸优化的设计维度,本文引用两个灵敏度的比值指标:Kw/Km与Kn/Km,若Kw/Km≥1或Kn/Km≥1,则增加该模块厚度能够在不增加过多质量的情况下有效地增加弯曲刚度或扭转刚度。为综合考虑设计变量对弯曲刚度、扭转刚度及质量的影响程度,引进系数I(I=(Kw+Kn)/2Km)作为模块化重构的标准,后文称为灵敏度的刚质比,部分模块的I值见表3。表中D表示模块方钢的截面壁厚。

表3 部分模块的截面壁厚与灵敏度的刚质比表

根据得出的刚质比I的值,将材质相同、截面壁厚相同、刚质比相差≤0.1的模块合并成一个新的模块,用字母Hi表示。由此,将车身骨架中的46个模块重构成16个新模块,使整车骨架模块数量由80个降低至50个,进一步减少了后续尺寸优化的设计维度,部分重构的模块见表4。

表4 车身骨架的模块化重构

3 车身骨架的尺寸优化

3.1 尺寸优化的数学模型

完成模块的重构后,再以各个模块方钢的截面壁厚为设计变量,以弯曲刚度、扭转刚度、一阶扭转频率为约束条件,以车身骨架质量最小为目标函数,对车身骨架进行尺寸优化设计,其数学表达式为:

findx=[x1x2…xn]T

(1)

(2)

(3)

式中:xi表示第i个模块的厚度;m表示骨架总质量;m0表示非设计变量的质量;Pi表示模块i的材料密度;Ai表示对应模块的等效面积;b、t分别表示在弯曲刚度及扭转刚度工况下响应点Z轴方向的位移量;bmax、tmax表示原车响应点在弯曲刚度及扭转刚度工况下对应的Z轴方向的最大位移量;f表示约束条件下一阶扭转频率;f0表示原车一阶扭转频率(由于一阶扭转模态是典型的低阶模态振型,所以本文将一阶扭转频率作为约束条件)。

3.2 尺寸优化分析

采用Optistruct的尺寸优化模块对车身骨架各个模块的截面壁厚进行尺寸优化,经过7次迭代运算,得到的优化结果如图3所示,优化后,各个模块的截面壁厚被赋予新值,并根据厚度的大小用不同的颜色表示出来。

图3 尺寸优化结果

考虑到尺寸优化后得到的方钢截面壁厚不一定符合实际应用的厚度标准,所以还需对优化后的方钢截面壁厚进行进一步的圆整化处理,以符合应用实际。部分分组圆整化处理后所得的结果见表5。

表5 部分模块截面壁厚D及优化圆整后截面壁厚Dopt mm

3.3 优化前后车身骨架的性能对比

对优化后的车身骨架进行模态、弯曲刚度、扭转刚度分析,优化前后的对比结果见表6。

表6 优化前后车身骨架刚度、模态频率、质量的对比

从表6中数据的对比可以看出,优化改进后的车身弯曲刚度提升了4.62%,扭转刚度略微下降,一阶扭转频率和一阶垂弯频率均有所上升,骨架质量减少了293 kg,约占原车总质量的10.96%。

对车身骨架进行静强度分析,优化后应力水平表现较好,结果见表7。

表7 优化后车身骨架各工况的最大应力值 MPa

对比表7和表2,尺寸优化后的车身骨架最大应力变化不大,均出现在客车底架上,均小于所用材料Q700的屈服极限700 MPa,改进后客车骨架的强度都满足要求。

4 结 论

本文根据方钢截面壁厚、承力特点和对称性对车身骨架进行初步的模块化分组,引进灵敏度分析的方法,对模块进一步重构,有效地降低了设计维度,并应用多目标尺寸优化的方法对车身骨架进行轻量化改进,改进后,车身的基本性能有些许提升,车身骨架质量减少了293 kg,减重幅度达10.96%。该方法可有效减少尺寸优化的维度,提升效率,实现轻量化设计。