填海区深基坑钢管桩支护中的砂石流失防治措施

马翔宇 李 林 刘 源 徐继荣 李广鑫

中建一局集团第三建筑有限公司 北京 100161

人工填海区地下常为开山石(碎石、杂填土),石块较大。但在填海区深基坑施工中,支护及降水的设计以钢筋混凝土灌注桩和高压旋喷止水帷幕配合的形式为主,此类设计较为保守,且成本较高。在人工填海区的施工中,采用钢管桩和锚杆支护形式理论可行,但没有填海区深基坑支护设计经验的设计者会因未充分考虑降低海水水位的难度和大量集中降低海水水位导致的支护外侧砂石流失的情况,从而造成实际施工时的安全事故。如深基坑紧邻市政道路或重要建筑,支护外侧的砂石流失,会导致路面的严重下沉、开裂[1-12]。本文结合实际工程,对填海区深基坑钢管桩支护及降水设计进行完善,总结出填海区深基坑钢管桩支护中的砂石流失防治措施。

1 工程概况

1.1 场地概况

背景工程位于青岛市黄岛区万达星光岛(人工填岛)万达一路与滨海三路交叉口,总建筑面积247 000 m2。工程项目由6栋住宅和地下车库组成,其中E1#—E4#楼为地上31层,地下2层,筏板最低点的绝对高程约为-0.90 m,地坪绝对高程为3.60 m左右,土方开挖深度约为4.5 m;E5#—E6#楼为地上37层,地下2层,筏板最低点的绝对高程约为-1.65 m。本工程±0 m绝对高程为13.00 m。周边道路标高为7.20 m,土方开挖深度约为8.85 m。

工程建设场地北侧紧邻已通车的滨海三路市政道路,道路宽24.0 m,地下室外墙边线距人行道仅有2.5 m,其他三面可1∶1放坡。

1.2 水文及地质条件

1.2.1 地层情况

勘察资料表明,本工程共揭示了5个标准层,1个亚层。标准地层自上而下依次为:①碎(块)石素填土,⑥含有机质粉质黏土,粗、砾砂,强风化泥质粉砂岩,中风化泥质粉砂岩。其中①碎(块)石素填土层的粒径大小极不均匀,局部含10%~20%风化碎屑及中粗砂,常规钻探钻进困难,重型动力触探进尺困难,跳锤严重,遇大块石则无法贯入。该层在场地范围内均有分布,厚度5.00~19.60 m,平均14.24 m。

1.2.2 水文情况

本工程为填海造地工程,主要接受海水及大气降水的补给,实测稳定水位埋深为1.40~8.53 m,稳定水位标高为-0.30~0.30 m。

地下水位与海水潮汐涨落联系较为明显,地下水位随着海水潮汐涨落发生升降,响应时间稍滞后。由于场区为新近回填区,近3~5年场区地下水最高水位可按海水最高潮位记取,约3.00 m。

2 支护设计方案及存在的问题

2.1 原钢管桩基坑支护结构设计

支护设计概况:5#、6#楼土方开挖深度8.85 m,基坑支护采用钢管桩+锚杆形式,具体参数如下。

2.1.1 钢管桩

钻孔直径200 mm,钢管直径146 mm、壁厚8 mm,桩中间距500 mm,以嵌入基底以下3 850 mm作为控制标准。钢管桩成孔后,采用先下钢管桩后注浆工艺(钢管桩埋于水下的部分需在侧壁上开孔)。使用水灰比为0.5的水泥浆(早强),以加强钢管桩的强度和固化桩间土。

2.1.2 锚杆

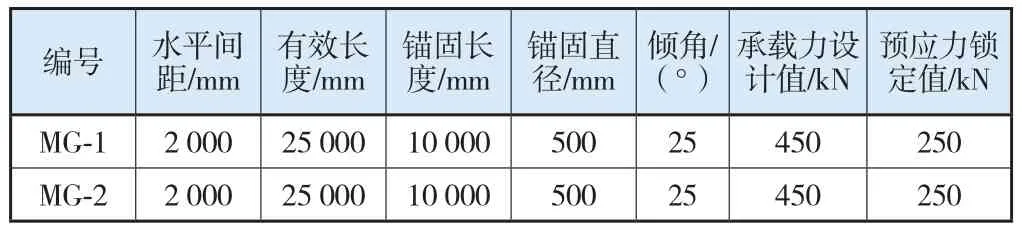

坡面设置采用钻孔注浆工艺的扩大头锚杆。锚杆呈矩形排列。注浆时,将5 t水泥制成水灰比0.5的纯水泥浆注入。锚固段采用二次劈裂注浆或高压旋喷注浆,锚杆端部预留长度满足与面层锚固要求,其他参数如表1所示。

表1 锚杆参数

2.1.3 面层

边坡全坡面设置双层双向φ4 mm@200 mm×200 mm钢筋网,并喷射厚80 mm混凝土面层。

2.2 原降水设计

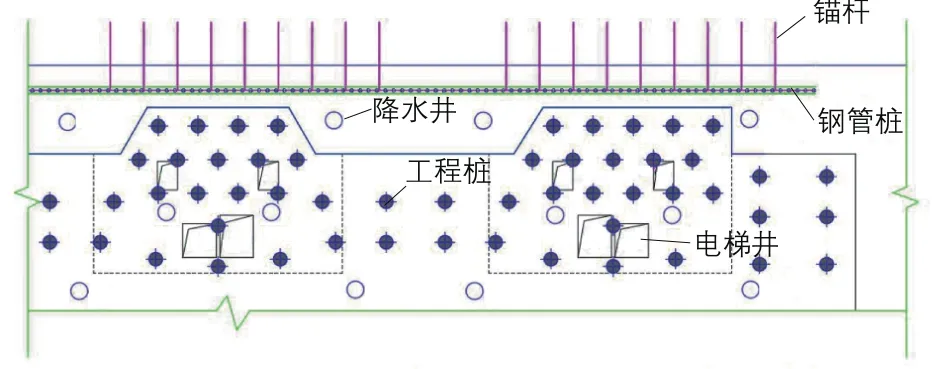

每个深基坑电梯井(集水坑)部位设置6口直径500 mm的钢管降水井。降水井深20 m,钢管侧壁打疏水孔,具体布置如图1所示。降水井成孔直径800 mm,在钢管外侧填厚150 mm的滤料碎石。降水时每个降水井内设置口径150 mm、功率7.5 kW的污水泵进行降水。

2.3 施工控制难点

填海区地下填土孔隙较大,填土区上层虽经过强夯处理,但影响深度有限,仅能达到5 m左右。未夯实部分的填土仍是松散状态,且海水水量较大,水体不稳定,水位及流速受潮汐影响较大,钢管桩支护施工时注浆浆体在水下的固化质量很难保证。确保水下桩间土的稳定是本支护方案施工的难点,也是保证土方开挖顺利进行的关键。

图1 基坑支护平面示意

2.4 存在的问题

该基坑支护设计未充分考虑人工填岛地下土质和地下室的特性,对注浆作用的认识过于理想化,未给出当水下桩间土注浆后未能起到很好的固化作用时的处理措施。在未降水前,水下部分的桩间土无法采用喷锚固定,如使用大功率大口径污水泵集中抽水,可能会导致地下水流增大,从而使得未固化的松散砂石流失,引起市政路侧的基础沉降量增大,造成市政路的破坏。

3 钢管桩深基坑支护防砂石流失技术

本工程采用贴近钢管桩浇筑水下混凝土墙的方式防止砂石流失,具体做法如下。

3.1 关键工艺

3.1.1 确保防砂石流失混凝土挡墙稳固技术

第2道锚杆施工完成且达到养护周期后,安装钢腰梁,张拉锚杆,满足设计要求后进行第3步土方开挖。第3步土方开挖时,先挖除钢管桩和第1排工程桩之间的土方,钢管桩根部超挖500 mm,用于混凝土墙体的锚固。

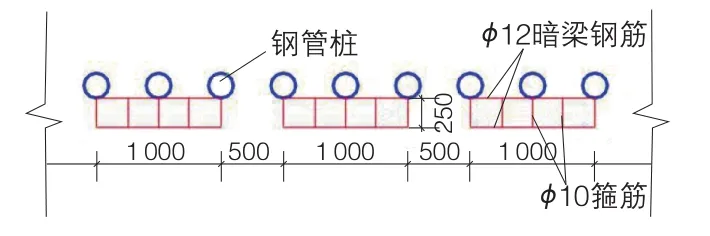

在挡墙顶部设置暗梁(图2),用以固定混凝土墙并作为混凝土墙底部的抗剪措施,从而使混凝土墙体紧靠钢管桩。暗梁长度1 000 mm,间距500 mm,配筋为4根φ12 mm的角筋、φ10 mm@200 mm的箍筋,箍筋与钢管桩焊接。

图2 暗梁布置平面示意

3.1.2 水下防砂石流失混凝土挡墙模板支设技术

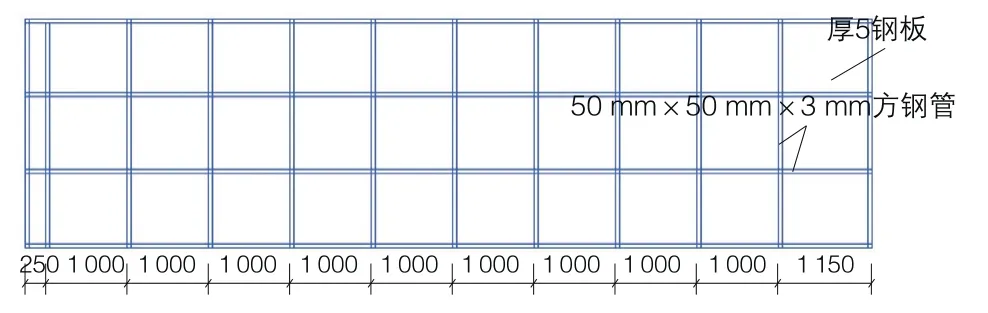

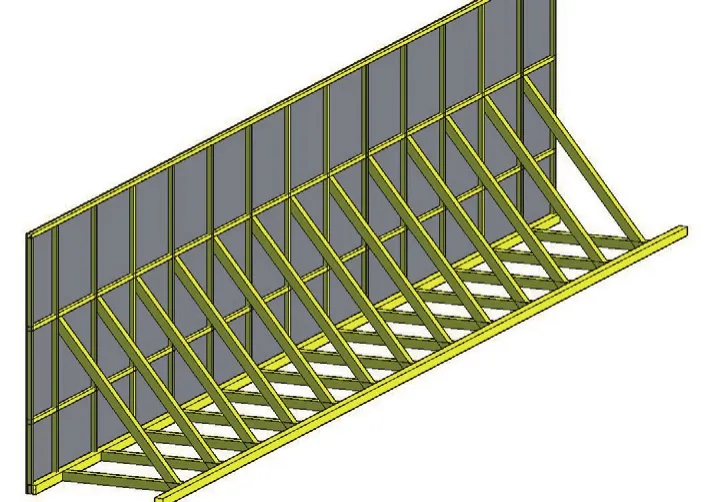

考虑到水中浮力和与钢管桩固定等因素,模板及支架选择为全钢材质。钢模板及支撑体系在坑外加工制作,制作完成后使用汽车吊或塔吊吊运至坑内(图3、图4)。

3.2 核心工艺

模板和支架安装完成后,在落潮期浇筑混凝土墙,混凝土墙使用C40早强速凝型水下混凝土。混凝土浇筑时泵管需深入水下,距底部500 mm左右开始浇筑,后续浇筑时泵管应插入已浇筑的混凝土内,并随着混凝土的浇筑高度缓慢地提升泵管,以保证泵管口始终插入混凝土内300 mm左右。

图3 钢模板加工做法示意

图4 钢模板及支撑体系示意

混凝土浇筑完成24 h之后可开始大量降水,降水至操作面以下后,拆除模板及支架,进行底板垫层及后续工序施工。

4 质量控制措施

4.1 暗梁钢筋安装质量控制

暗梁的箍筋间距为250 mm,隔一焊一,即与钢管桩焊接的箍筋间距500 mm,箍筋与钢管桩至少保证50 mm的双面焊接长度。竖向抗剪钢筋间距为250 mm,长度伸至超挖坑的底部。

4.2 模板及支架加工质量控制

模板及支架需焊接牢固可靠,避免吊装时出现变形、断裂。支架的尺寸根据现场实际尺寸进行加工,避免支架长度不合适导致的无法安装和固定。模板面板底部焊接长300 mm的限位支撑,控制混凝土墙体的厚度不小于300 mm。

4.3 水下混凝土浇筑质量控制

水下混凝土浇筑的时机需严格控制,必须选择潮位最低时开始浇筑。浇筑时,需保持泵管口被混凝土包裹1 000 mm左右的长度。混凝土墙体需一次浇筑完成,因此,需提前策划好汽车泵数量和混凝土用量。水下混凝土内需掺入早强剂及速凝剂,以加快混凝土在水下的凝固速度,混凝土在水下的凝固时间需控制在2 h内。

4.4 二次注浆

因回填层内孔隙较多,故锚杆施工采用二次注浆工艺,即第1次注浆后隔天再次注浆,需埋设二次注浆管。

5 对比分析

填海区深基坑支护的常规设计为混凝土构造柱和止水帷幕结合的形式,此类设计虽然止水效果好,但较为保守,导致成本较大,且需要的操作面也较大,施工工期也偏长。钢管桩和锚杆结合的新型支护形式,经计算验证可行,只需要将安全系数适当增大,即可满足基坑支护的相关要求,且成本也相对较低,可比常规支护形式节省20%左右。

6 结语

人工填海区因回填材料多为碎石杂土,且粒径较大,孔隙较多,下部的密实度亦较低,地下水量较大,采用常规的降水措施难以降低地下水水位。在此类地质条件下的深基坑工程施工难度较大,成本较高。常规的基坑支护设计施工复杂、工期长、成本高,较为保守。本工程通过实践,采用钢管桩+锚杆+混凝土墙防砂石流失措施的支护形式,成本较低,施工速度较快。填海区深基坑的设计及降水设计应因地制宜,设计和施工应结合,以减少不必要的投入。