综采工作面支架回撤技术优化探讨

潘雄胜

(山西阳城阳泰集团西沟煤业公司,山西 晋城 048106)

综采工作面设备回撤以往主要采用扩回撤通道方式,回撤通道采用锚网索及以往单体和工字钢抬棚维护,回撤周期长,支架压死现象较多,常因冒顶而威胁职工安全,且劳动强度大,回撤效率低[1-3]。为了避免上述问题的出现,应对原有的回撤技术予以优化,采用更加安全稳固的方式,保证回撤效率,降低材料消耗。

1 项目简介

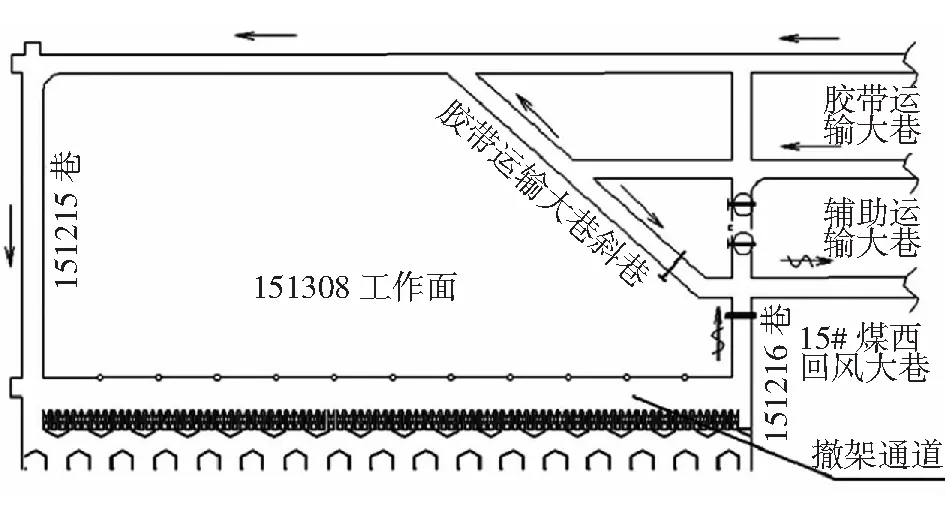

以某矿区综采工作面施工为例,撤架通道的断面面积为6.5 m×2.5 m,总长度约为180 m,工作面的坡度在6°左右,呈现一定的高低差。在撤架通道顶部位置存在厚度约10 m的石灰岩结构,坚硬且较为致密,而底部则以泥岩结构为主,呈现蓬松、柔软的状态。在本次施工中,在工作面上共布设了121个支架结构,其中,119个支架采用了液压支架支护的方式,另外2个则采用了液压支架端头顶板的方式完成结构支护,支架质量在20 t左右,其中,顶部重约5 100 kg,支柱重约2 500 kg,底部重约1 200 kg。综采工作面中具体的撤架通道布置图如图1所示。

2 传统撤架技术的特征

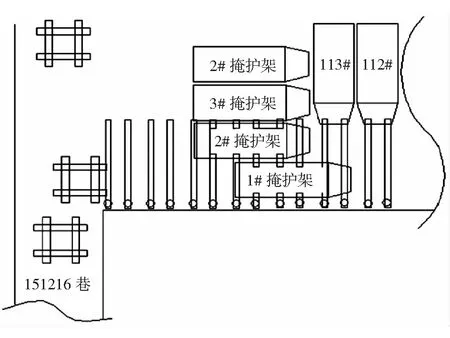

在传统撤架施工中,其需要两个掩护架并行搭建。如果一个液压支架撤离,则原位置上需要利用梁板架设予以支护,确保安全施工;掩护架在移动过程中,需要在掩护架后方设置木垛结构起到支护作用。不过在实际的施工作业中,采用该撤架技术极

易造成过多人力和财力的损耗,施工效率偏低,尤其对于一些三角区来说,其本身承受的顶板压力较大,需要的板梁数量也较多,很容易因为操作不当而引发危险事故。传统撤架施工工艺如图2所示。

图1 综采工作面撤架通道布置示意图

图2 传统撤架工艺

3 优化后的工作面撤架施工技术

在优化后的施工作业中,用于支护的梁板木垛尺寸变为1 500 mm的正方形木垛,且每个木垛之间的距离控制在1 m以内。同时,在三角区域内也设置了同样的正方形木垛支架,且在底部位置上安装相应的捕网,两侧利用挂网进行遮挡。此外,通道内梁板的架设厚度控制在3 m以内,并采用单体柱和液压支架两种方式对通道两侧予以支护施工。

3.1 四掩护架施工工艺

支架的布设是由内向外地延伸到矿洞口位置,所以在四掩护架施工时,需要从洞口位置的支架开始施工,并以此类推完成全部施工。由于液压支架的数量控制在119个,所以在实际施工作业中,应先将第118个支架撤走,并在其原有位置上安装一梁四柱的抬棚,在采空区设置两个侧支设的单体柱架棚,之后再将第119个支架撤离,并在临近煤帮位置设置相应的掩护架,将其与前一个支架予以连接,从而形成一个较为严密的整体,作为第一个掩护支架。然后在119支架的位置上架设木垛,增强支架的安全稳定性。

后续的施工与上述类似,将第117个支架撤出,并在其临近的采空区实施单体柱架棚,然后调整整个支架的结构和位置,让其与先前建立的掩护支架平行,并将两者连接,保证支架的严密性。这时形成第2个掩护支架。然后移动先前架设的支架,让其与第116个支架的板梁相连接。同时在预先搭设的掩护架后方安装一个正方形木垛,随后回撤掉原机尾靠煤壁支设的单体柱。

将第116个支架撤出,在原有位置的采空区侧面设置两排单体柱架棚,并将设置好的两个掩护支架向前移动1.5 m左右,让其与115支架的板梁连接,之后再将115支架撤出,调整好位置后,回撤掉原118支架区域靠采空区侧支设的两排单体柱架棚。115支架后退至与2号掩护架基本对齐,且向采空区侧平移,让其与最近掩护架之间的距离控制在1.5 m左右,生成第3个掩护支架,起到顶板支护的效果。

后续的工作同上面类似,继续移动最先设置的第1个和第3个掩护架,保证距离在1.5 m左右,与114个支护板梁进行连接,之后将114个支架撤出,移动第3个掩护架1.5 m的距离,让其与114个支架的后半段空顶区域连接,形成第4个掩护支架。第4个掩护支架由于设置在第3个和第3个掩护支架中间位置,所以在施工中一定要明确掩护支架的顺序,以免影响后续施工。另外,在设置的第3个掩护支架靠采空区一侧挂网,防止碎煤、矸石进入支架前后立柱中伤人。“四掩护架”支护技术如图3所示。

3.2 普通架回撤工艺

先将最先设置的掩护架向前移动1.5 m的距离,让其承担撤走支架区域内的支护作用。然后撤走支架上的支护梁,之后再移动其他设置的支护梁,让其向前1.5 m的距离。这样周而复返地实施掩护架的移动,撤走原有的支护架,以强化支护效果。

图3 “四掩护架”支护技术示意图

3.3 机头支架回撤工艺

首先,将第3个掩护架撤出,将原有的4个掩护架变成3个。再重复上述的施工作业,待到第2个支架时,将第3个掩护支撤出并运走,且同时将第4个掩护支架予以拉斜处理,在原有掩护架位置上空出的区域内,架设正方形木垛,以此增强支架的稳定性。

其次,将最先设置的第1和第2个掩护支架撤出并运走。将第2个支架撤出,并在其原有位置上建立正方形木垛和单体柱。之后将第1个、第2个和第3个掩护支架分别移动一个步距的距离保证第3个掩护支架和第2个支架处于平行状态,这时,将第1个掩护支架与第1个支架的梁板予以连接,然后将支架撤出,在原有位置上设置木垛,完成支护的目的。

最后,将剩下的3个掩护支架撤出。将第2个和第3个掩护支架向前移动一步距离,让3个掩护支架对齐,这时可以先将第3个掩护支架撤离,并将剩余2个支架上设置的木垛和单体柱撤出。待一切工序完工后,再将第2个掩护支架撤出,将原有掩护支架位置上设置的木垛运走。之后将第1个掩护支架撤出,将剩余2个支架迈步撤出,完成全部的拆卸工作。

4 四掩护架基础创新点

优化后的施工工艺将原本的2个掩护支架结构变成了4个掩护支架结构,这大大提升了支护的面积,减小了三角区内的承载压力值,进而保证了通道结构的质量和安全,防止了施工作业中危险的发生。

此外,四掩护架、木垛以及液压单体支柱等施工技术的合理应用,不仅降低了原有施工中复杂作业的影响,加强了施工作业的安全性和可靠性,还减少了木垛和液压单体支护的施工数量,提高了施工效率和质量,从而避免了不必要的浪费与损耗。

再者,在撤架通道施工作业中,撤出的液压单体支柱和板梁均可以进行回收再利用,这大大降低了施工作业中的成本支出,保证了综采工作面的施工质量,最终有效提高了企业的经济和社会效益。不过在施工过程中,要注意严格管控撤架质量,以免支架损坏,影响材料的回收利用率。

5 结语

通过优化支架回撤技术,大大缩短了综采工作面的工作时间,提高了整体工作的效率和质量。同时,在施工过程中,减少了人力、物力等方面的损耗,在保证工程质量的基础上,加强了施工作业的安全性和经济性[4-5]。另外,通过该技术方法的合理应用,也为相同的工作面施工提供了有价值的参考,这为综采支架回收方式探索出了一条全新的途径,以此为煤矿企业的安全发展以及经济效益的提升做出贡献。