永磁涡流柔性传动调速装置在百万机组闭式水系统的应用

摘 要:电动机作为现代工业生产的动力之钥,在世界范围内具有极其重要的应用,而随着技术的进步以及国家节能减排战略的推进,人们对电动机的能耗要求越来越高。本文从节能效果与抗电磁干扰能力、故障率较低以及设备使用寿命长等方面分析了永磁涡流柔性传动调速装置的优势,介绍了永磁调速装置的工作原理与节能原理以及永磁涡流柔性传动调速装置安装施工等,讨论了永磁耦合器调速技术现状及其在1000MW机组闭式水系统使用情况。

关键词: 电动机;永磁耦合器;闭式水系统;节能

前言

电机能耗问题是关系到当前工业生产过程企业成本的重要因素之一,目前已经投入实践的节能措施较多,例如通过提高电机效率,减少电能浪费,其效果是可观的。然而对于大多数已安装的恒速电机来说,在负载无需额定出力时,恒速运行电机依然会产生大量的能量损耗。所以针对负载情况对电机进行出力调整,也是对降低能耗的有效手段,比如变频调速在现实中也具有较为广泛的应用。本文主要针对一种新型的永磁涡流柔性传动调速装置的结构与工作原理以及节能优势等方面进行分析。

1 永磁涡流柔性传动调速装置优势

1.1节能与电磁干扰影响

虽然高效率电机可提高电能利用率,但效果对于长周期使用的电机而言并非十分显著。因此,近些年来变频器的大规模使用也是朝着调速的方向来降低电能使用量,同时一种新的调速方式也孕育而生,即永磁磁力耦合器调速。对比于变频器调速,永磁调速器是经过建立在电磁涡流内磁场力的效果,利用铜导体和永磁体之间的气隙以进行由电动机到负载的转矩传输,这种传输方式的节能效率约在10%-50%。这种机械式结构使得其本身调速性质几乎与电力作用无关,对于因频率的多层变化而改变转速的变频器而言,这种方式避免了高次谐波的产生,高次谐波的存在不仅损坏电器电子设备,干扰通信,形成涌流造成保护误动作等,其固有频率还会与电机振动频率共振,产生异音;而电力系统每年在消谐环节的投入也是价格不菲,而永磁自耦调速则不会对系统下的其它设备造成这种干扰,大大提升了设备可靠性。同时当设备电源电力质量出现问题是,如电压动摇、电力谐波、闪变、跌落、短时连续、浪涌等情况发生时,这些要素对电子或电气调速安装常常是致命的,但对永磁调速器却不会形成任何影响。

1.2故障率低

永磁涡流柔性传动调速运行中基本没有特殊维护要求,全年备件更换率非常低,远远比其他调速产品(高压变频、液力耦合)的故障率和备件更换费用少很多,大大减少企业的维护运行费用,减少因非正常情况下造成停机损失,为企业生产创造更多更好的效益。

1.3减振、隔振效果好

由于用永磁涡流柔性传动装置取代了原来的刚性联轴器,这样负载侧的振动就不会传递到电机侧,反之依然;因此可以消除刚性联轴器对振动带来的放大效应。可容忍较大的安装对中误差,最大偏差可达1mm,且没有传动效率的损失。

1.4设备使用寿命长

在做好日常维护和定期保养的情况下,一般可达20年以上,变频器因电气元件本身的老化问题,寿命一般在10年左右,且可靠性远不及永磁耦合器。

1.5技术判断明确

由于没有机械刚性联结,查找判断和隔离故障非常容易。

2 永磁调速装置工作原理

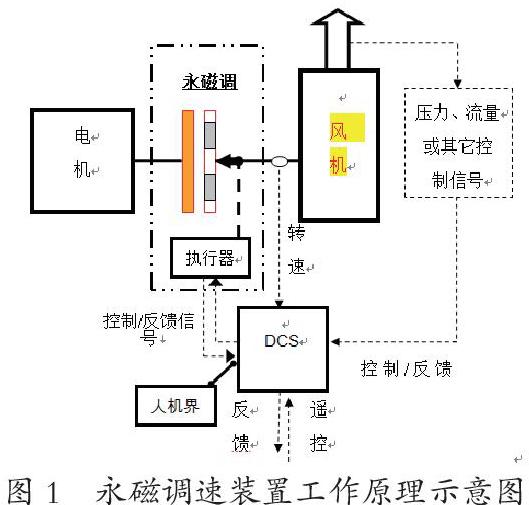

永磁调速装置工作原理如下图1所示:

永磁涡流柔性传动调速装置主要是由无机械连接的永磁盘和导体盘及气隙调节结构组成,导体盘与永磁盘可以独立自由旋转,利用电磁感应原理进行工作。当电机带动导体盘旋转时,导体盘与永磁盘产生切割磁力线的运行,进而在导体盘中产生涡流,通过此涡流形成感应电动势及磁场,由此带动相邻的永磁盘在磁场中运行,实现了能量转换。在此结构下,可通过调节气隙结构,调节导体盘和永磁盘间的气隙大小,由此实现负载转速及转矩的控制。同时通过设备配套的执行器调整转子与导体盘之间的气息宽度,就可以实现自动控制输出转矩与转动速度大小,继而控制输出功率,达到降速节能的效果。

3 节能原理

常规的风机或水泵负载一般满足定律:Q1/Q2=n1/n2,即流量的变化与转速成正比关系;H1/H2=(n1/n2)?,即压力与转速的平方成正比;T1/T2=(n1/n2)?,即扭矩与转速的平方成正比。

在实际应用中,无论是风机的流量还是水泵的流量,在设计时均是依照最大需求量来设计的,甚至还高于最大需求量,但是在设备的实际运行中,负载出力并不会达到设计的最大值,而是根据需要动态变化的,因此需要对设备出力加以控制,以满足实际需求。根据:η = ( P2/P1 )× 100%来算,实际效率应该为η=η(电机本身效率)×η(负载效率)×η(控制设备效率)×η(输送効率)。在设备实际使用中,一般设备自身功率恒定,由此可见,只能通过改变控制设备效率从而影响实际输出效率,如果采取传统的方式改变管路阀门的开度大小来控制流量变化,由于电机的自身转速不受此影响,电机输出功率:P=T*n/K,其中,T表示电机扭矩,n表示电机转速,计算系数K=9550。当电机扭矩与转速均恒定的情况下,电机输出功率将不受任何影响,且调节阀门会造成阀门两侧压差扩大,会使得风机或水泵的运行点偏离最佳效率点。然而通过加装永磁耦合调速器,可以改变转速n,在此数值降低时,电机输出功率将同时降低。

4 永磁涡流柔性传动调速装置安装施工

设备现场安装,首先需分离电机与负载,按照实际情况改制电机底座流出安装调速器的空间,底座需要焊接框架和混凝土改建。

安装电机轮毂,先检查轴的TIR值:通常情况下,通常应小于0.08mm,而對于高于1500rpm的电机,则要小于0.03mm。安装锁紧盘和轮毂,使其紧固到电机轴上,要保证轴径向跳动小于0.08mm,若跳动量不满足,则需进行纠正偏差。

开始安装负载轴端的联轴器,完成后安装调速装置主机,期间必须保证负载轮毂与调速装置中心轴对齐同一水平线,且其固定螺栓需用专用胶进行紧固。调节电机中心与主机及负载中心对齐。接着安装执行器及附件,安装过程中避免出现附件相互干涉的情况。随后调整永磁体之间气隙间隙及调整执行器动作情况。需要注意的是,装置中相互连接的构件需要保证良好的同心度,确认无误后方可进行通电试验,同时记录各方向振动测量值,要求小于4.5mm/s,若达不到要求则需要进行进一步的调整。

5 现场实际应用

某公司百万机组采用全厂闭式水系统,提供全部设备所需冷却水,机组设计两台流量为3000t/h闭式水泵,电机额定功率355kV,额定电流27.7A,额定电压10kV,功率因数0.781,转速992转/分。

由于该公司闭式水系统设计裕度较大,夏季环境温度最高时,系统回水调节门开度也只有51%。到冬季时,系统回水门调节们开度仅在20%左右,存在严重的冷却水量浪费问题,同时运行人员频繁对闭式水回水门调节也增加了系统的不稳定因素。针对目前情况,该公司对其中1台闭式水泵电机加装了永磁涡流柔性传动调速装置,用来提高闭式水冷却效率和降低电机能耗。电机在额定电流及额定转速下运行时,平均一天消耗电能,消耗量较大。

通过加装永磁涡流柔性传动调速装置,电机具备调速功能,可在全年适时的调整闭式水流量,同比减少冷却水用量,不仅降低了闭式水压力,也保证了设备可靠运行,也无需运行人员频繁通过调节回水门节流方式进行调整系统压力和流量。设备改造完后成,当循环水温在30℃时,电机电流可维持在19.5A-22A左右运行,此时消耗电功率:。

经过半年时间测算,闭冷泵电能消耗下降约20%以上,每日降低厂用电量2175KWh左右,每度电按照0.3元计算,每年节约电费238162.5元,2年即可收回全部的45万元投资,并且电能耗量下降显著。

设备投运以来,电机及泵体等主体结构未发生过异常温升与振动等问题,装置本身除润滑油脂补充、卫生清扫等日常工作,可基本实现免维护。

6 结语

综上所述,对该型调速装置的优化处理,可以显著提高其运行稳定性,减少电能的消耗。传统的电机调速功能一般是通过变频器来实现,但是变频器在使用一段时间后容易因电气元器件老化而出现不稳定的情况,永磁调速的机械调速在实践应用中具有可靠性好、工作寿命长以及运维工作量小等优点,因而更加适用于大容量电动机的调速。未来,随着永磁涡流柔性传动调速技术的发展,其在电力系统还将得到更为广泛的应用。

参考文献:

[1]Ekinci Serdar,Hekimo?lu Baran,Izci Davut. Opposition based Henry gas solubility optimization as a novel algorithm for PID control of DC motor[J]. Engineering Science and Technology, an International Journal,2021,24(2).

[2]周楊,李祥飞,陈玄.基于新型趋近律的永磁同步电机调速控制[J].电机与控制应用,2020,47(12):38-42+104.

[3]孙中圣,李新泉,李小宁.永磁涡流调速器研究与应用[J].机械制造与自动化,2016,45(03):1-4.

[4]谢明,宋順一.新型电机调速方式——永磁耦合驱动调速[J].科协论坛(下半月),2012(10):50-51.

作者简介:

龚宇飞(1996-),男,河南郑州,专科,助理工程师,火力发电厂发电机、电动机系统。

(大唐三门峡发电有限责任公司,河南 三门峡 472143)