转炉复吹与石灰石造渣行为控制技术研究

付 博

(唐山中厚板公司,河北 唐山 063000)

钢铁企业是典型的重工业生产企业也是能源高耗企业,同时在生产过程中会伴随产生大量的粉尘和CO2排放。目前世界钢铁工业CO2的年排放量约30 亿吨左右,占全球CO2总排放量的15%,而我国的钢铁生产CO2排放量占世界钢铁排放总量的50%左右,已经严重超标,是典型的重污染企业。伴随钢铁冶金工业的生产,钢铁企业吨钢综合能耗达619 吨标准煤,CO2排放总量达5.65 亿吨。CO2是钢铁工业的主要污染排放物,如何实现将CO2直接消耗于炼钢工艺中,将其变废为宝进行资源优化,是目前钢铁工业领域研究的重要课题。

在传统的炼钢过程中,石灰石分解并分解为煅烧石灰,并冲走了大量的CO2。在转炉炼钢过程中添加石灰时,石灰会吸收大量的物理热量并升高温度,直到达到炼钢温度,可见这种公益模式存在着大量的能源浪费。我公司原有炼钢工艺,吨钢消耗断烧石灰约50Kg,现使用石灰石代替石灰进行转炉炼钢,吨钢消耗石灰石量约21Kg,这样的工艺模式有效的降低了CO2排放,同时在整个生产过程中,造渣工艺行为也发生了根本性的转变,实现了快速完成煅烧化渣的过程,通过120 吨转炉采用复吹石灰石代替断烧石灰的模式进行生产实践对比,取得更为良好的效果。

1 石灰石分解研究

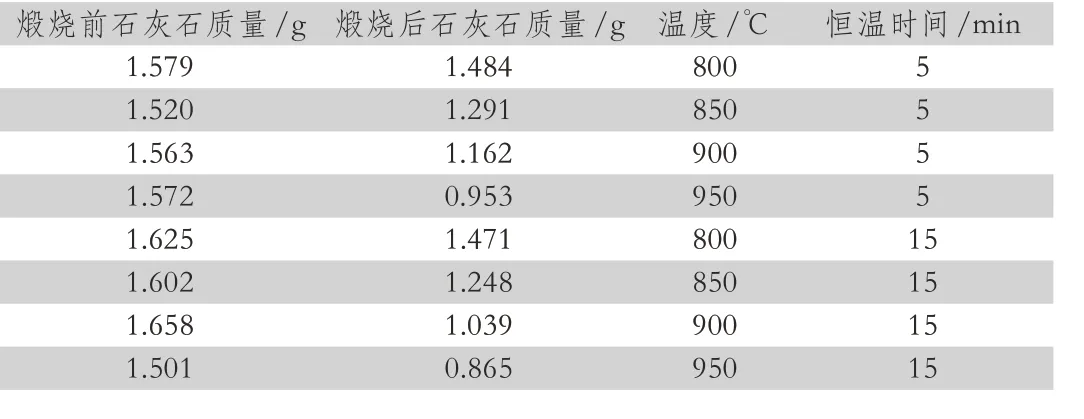

为了进一步了解石灰石在转炉造渣中的分解过程,对石灰石煅烧工艺数据进行了研究,从而进一步研究石灰石在不同温度下的分解特性,以便充分了解,在转炉炼钢中石灰石分解过程,具体数据如表1 所示。

表1 石灰石煅烧实验数据

2 石灰石造渣行为控制技术

2.1 石灰石代替石灰热量计算

转炉炼钢每吨钢投加50Kg 煅烧石灰、150Kg 废钢,煅烧石灰约含CaO 90%左右,计算时按纯CaO 考虑,石灰石以纯CaCO3考虑。煅烧石灰石的主要反应为:CaCO3=CaO+CO2。采用石灰石代替煅烧石灰吹炼铁水后,放热比低于原有的传统煅烧石灰和废钢投加转炉炼钢工艺模式,因此这种转炉工艺模式的转变,可以保证在演练过程中热量是足够的。

2.2 转炉采用石灰石造渣过程

转炉炼钢是铁水的氧化脱碳过程,脱磷和结渣过程在初始转化阶段就完成了。炼钢中的脱磷过程在低温和高碱度条件下进行。当前,当转炉初始阶段的转炉温度较低时,在炼钢过程中会添加石灰。所得炉渣具有较高的碱度。煅烧石灰可以吸收空气中的水和CO2,将煅烧石灰放入转炉后,这部分水和CO2将经历吸热过程,这相当于二次煅烧。此过程消耗大量热能,如果在转炉炼钢过程中直接添加石灰石,则整个焙烧过程可以快速完成,二氧化碳和石灰被分解,不仅增加了转炉炼钢初期的氧气供应,而且能够取得更为理想的炼钢效果。

2.3 石灰石代替石灰转炉炼钢应用效果

由于在120 吨转炉中使用石灰石代替石灰皂渣的工业实践,只要转炉冶炼和回火的预进料系统保持不变并且增加向转炉供氧,从石灰石和铁元素分解的CO2就会被氧化。熔融过程在2~3分钟内完成时,会产生许多气泡并溢出。可以得出结论,在转炉中形成了大量的FeO。如果仅使用煅烧石灰,则难以实现这种熔化效果。

在转炉炼钢过程中吹入氧气与铁水充分搅拌,铁水中的碳与氧化物发生放热反应,同时产生大量的CO 气体,传统炼钢工艺模式与石灰石代替煅烧石灰炼钢工艺模式相比,炼钢过程中CO 浓度变化不大。表2 为转入应用新工艺模式后,炼钢终点碳氧积,可以看出石灰石代替断烧石灰厚大大提升了转炉炼钢的钢水质量和金属收得率。

表2 转炉炼钢终点元素含量(100 炉平均值)

图1 为采用新工艺模式后,传统工艺模式中石灰消耗量与转炉炼钢炉数之间关系图,可以看出采用传统工艺炼钢过程中,石灰消耗平均量为每吨,40.85Kg,采用石灰石代替煅烧石灰后吨钢石灰平均消耗量为19.5Kg,吨钢节约石灰21.35Kg。

图1 新工艺与常规工艺过程石灰消耗分布

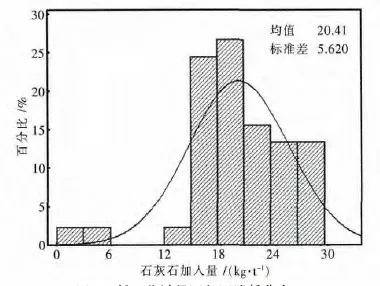

图2 为采用新工艺模式后,转炉炼钢过程中石灰石消耗正态分布图。可以看出新工艺模式,石灰石消耗量吨钢20.41Kg,与传统工艺模式相比,采用该工艺模式后降低煅烧石灰用量高达50%。

图2 新工艺过程石灰石消耗分布

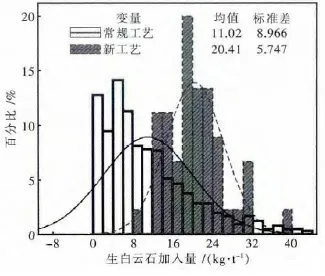

图3 为采用新工艺模式后与常规生产过程中生白云石消耗量正态分布图,从图中可以看出新工艺模式生白云石消耗平均为吨钢20.41Kg,原工艺模式中升白银时消耗量为吨钢11.02Kg。

图3 新工艺与常规工艺过程生白云石消耗分布

图4 为生产实践统计,转炉炼钢过程中添加造渣料,冷却料投入量。原工艺模式下吨钢平均渣量为100.06Kg,采用新工艺模式后,吨钢平均新生成渣量80.35Kg。吨钢降低20.25Kg,渣量降低约20%。

图4 新工艺与常规工艺过程渣量分布

3 转炉炼钢CO2利用技术

采用石灰石造渣炼钢技术后可增大CO2回收量,回收的CO2在炼钢工艺过程中循环使用,代替氮气作为转炉溅渣护炉的气源。在转炉炼钢完成后,投入一定的添加剂及焦煤粉,以便提升炉渣的流动性,然后利用CO2取代氮气,通过氧枪产生射流,吹起炉渣并喷溅到转炉内表面,采用CO2进行溅渣护炉,在生产实践中有众多的优点,第一,增强了转炉炼钢过程中CO2的回收量并循环利用。第二,溅渣护炉过程中,CO2与炉渣中的碳发生反应,生成CO,提升了转炉炼钢过程中的煤气回收量,不但可以有效的降低了CO2的排放,同时分离出来的CO2,还可继续用于转炉生产实践。

4 结论

为了降低转炉炼钢过程中的成本,实现高效清洁的生产工艺体系,进行了转炉复吹与石灰石造渣行为控制技术的研究,通过大量的生产实践数据汇总得到以下结论。

(1)通过石灰石煅烧实验,我们充分了解了石灰石分解过程中温度与反应时间的关系,为石灰石结渣的生产实践提供了理论依据。

(2)在生产实践过程中,转炉投入一定的石灰石分解产生CO2,CO2与铁水中的C、Si、Mn 和Fe 等元素发生反应产生CO。

(3)在转炉炼钢过程中投入了一定比例的废钢与石灰石,有效地提高了转炉煤气回收率和一氧化碳浓度。

(4)通过石灰石代替煅烧石灰,投入转炉进行造渣的工艺模式,大幅降低了断烧石灰的使用量,吨钢节省石灰消耗量50Kg,有效节约能源50%。

(5)采用CO2代替氮气进行溅渣护炉,实现了CO2的循环利用,降低了CO2排放,终渣中FeO 含量明显降低。