铜精矿气流干燥技术及其设备研究

喻 鑫

(江西瑞林装备有限公司,江西 南昌 330000)

有色炉窑冶炼过程中对炉料的含水量有一定要求,如反射炉熔炼和沸腾炉焙烧时,要求精矿含水量6~8%;电炉熔炼时,要求精矿含水量不大于3%;闪速炉熔炼时则要求精矿的含水量不大于0.3%。因此,干燥技术被广泛地应用于有色冶金工厂,干燥设备是有色冶炼设备的重要组成部分[1]。

1 三段直管式气流干燥系统

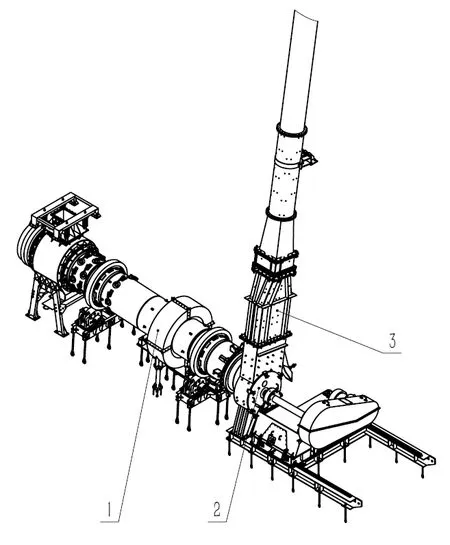

在闪速熔炼铜精矿深度干燥技术中,对于含水量大于8%的铜精矿,常用的气流干燥方式为由圆筒干燥窑、鼠笼破碎机和气流干燥管组成的三段直管式,见图1。三段直管式气流干燥系统占地小,投资少,干燥过程温度低、时间短,很少发生精矿的氧化脱硫现象,干燥系统负压操作,粉尘少,有利于大气的环境保护;排烟温度低,热效率高,过程可实现全自动控制,并可作为干燥精矿的垂直提升设备。

图1 三段直管式气流干燥系统

2 气流干燥设备

三段式气流干燥系统作业时,除杂后的铜精矿先由皮带机输入圆筒干燥窑进行初步干燥,以保证进入鼠笼破碎机的物料水分降至7%以下,避免了鼠笼破碎机内因粘料引发故障。鼠笼破碎机和圆筒干燥窑排料端直接相连,在进一步干燥精矿的同时将可能存在的颗粒或结团打散,以利于下一段的气流管干燥。气流干燥管直接与鼠笼破碎机出口相接,经过干燥管最终的干燥,铜精矿的水分可降至0.3%以下,并将干燥物料输送至需要的高度[2]。

2.1 圆筒干燥窑

圆筒干燥窑主要由窑头罩、给料装置、筒体、支承装置、传动装置、密封装置以及其它附属部件等组成,见图2。圆筒干燥窑为顺流式,其入口气流温度应由整个干燥系统的热量平衡计算确定,一般为400~600℃,筒内平均气流速度为10~15m/s,常用直径为1.5m~2.2m,长度7m~16m。

图2 圆筒干燥窑

2.1.1 筒体结构

为加强保温和防止精矿粘结,筒体采用了双层中空结构。外层筒体采用普通碳素钢板卷制对焊而成,考虑到安装滚圈、齿圈处筒体承受荷载较大,厚度则相应加厚。内层筒体直接和物料、烟气接触,采用不锈钢板卷制,可基本消除粘结现象。

为了便于筒体进料端物料容易推进,在进料端处设置了一段堆进叶片,焊于内筒体上;筒体中段设置了扬料板使物料与热气流保持充分接触;在筒体的后段还设置了一段中心固定式换热格子板,以增加气流和物料的热交换面积。堆进叶片、扬料板、格子板及其所用的中心钢管等均采用不锈钢材质,以免粘料。

2.1.2 滚圈与筒体的联接

滚圈直接松套在筒体的焊接垫板上,冷态时滚圈的内径与垫板外径之间留有适当间隙,热态时该间隙正好由筒体的膨胀而消失。合理选择间隙值,既可控制应力,又可充分利用滚圈的刚性,使之对筒体起加固作用。

垫板与筒体一般采用的是焊接式结构,焊接后便于加工垫板外圆,对间隙的控制较为精确。垫板的周边不能全部与筒体进行连续焊接,以免焊缝产生很大的焊接应力而造成垫板与筒体开裂。

2.1.3 筒体密封装置

干燥窑是在负压下操作, 由燃烧室进入筒体头部的烟气和外界空气的压力差小,且窑为顺流干燥方式,密封要求不高,故对筒体头部的密封采用的是径向迷宫式密封结构。迷宫式密封的结构简单,没有接触面,不存在磨损问题,且不会因筒体受热伸长窜动影响。

筒体尾部密封连接处筒体内外气体的压差较大,需尽可能减少冷空气漏入到鼠笼破碎机中,故采用的是弹簧压紧式端面密封结构。动环随筒体旋转并通过弹簧压紧于固定的鼠笼破碎机壳体上的静环上。为了增加减轻磨损,在动环和静环接触面间设置了稀油润滑装置。

2.1.4 传动装置

圆筒干燥窑传动方式比较简单,主要由电动机、减速机、联轴器等再通过一对开式齿轮来驱动筒体转动。在实际生产中,由于给料量的波动以及物料含水份的变化等因素的影响,筒体的转速需要调节,调节范围为2 ~6 r/min,当生产稳定时转速为4r/min。

2.2 鼠笼破碎机

鼠笼破碎机主要由壳体、转子、主轴、驱动装置、活动底座、固定底座等组成。工作时,由干燥窑来的铜精矿物料与热空气同时进入鼠笼破碎机的壳体内,物料与高速旋转的转子相撞,块状和粒状物料被打散,由此增大了气固相接触的面积。打散后的物料在高速气流作用下处于悬浮状态,有利于进入气流干燥管后的输送和进一步干燥。

2.2.1 壳体结构

壳体用钢板焊制而成,壳体上的进料口法兰与干燥窑尾部密封装置相连接,干燥窑转动时会将物料扬起,使排出的物料与圆筒中心偏移一定距离,为使圆筒排出的物料能输送到鼠笼转子中心位置,进料口中心线与干燥窑的中心应偏移一定距离。排料口位置一般设在壳体的上方与垂直方向成一倾角并和气流干燥管的倾角相对应,以保证物料的顺利输送。

随物料一起进入壳体的杂物,如石块等不能被打散排出便会积存于壳体内部,为此在壳体下方设置清理孔,用以排出杂物。未被打散的颗粒物料,随气流输送到一定高度后掉入倾斜贮槽内,积存到一定重量时,便克服配重打开挡板自动排出。为了减轻磨损,在壳体内表面衬以厚度为20~30mm 高铬铸铁板,衬板与壳体采用螺栓固定。为了减少热损失,壳体外表面需包覆保温层。

2.2.2 转子

破碎机转子由外环、内环、打散棒、辐板、轮毂等组成,工作时,高速旋转的转子将进入的物料打散。转子采用双层结构,内、外层打散棒的右端均固定于辐板上,其左端则分别与内外圆环板相固接。由于物料对转子的磨损,打散棒一般采用具有较高硬度和良好耐磨性的铬钼钢材料。打散棒与内、外圆环板及辐板之间常用的连接方式为焊接,为减小转子因偏心而产生的不平衡力,焊缝应打磨平整,并对转子进行静平衡试验。转子线速度直接影响着鼠笼破碎机的效率和转子的磨损,转子线速度取值一般为25 ~35 m/s,常用30m/s。

2.2.3 转子取出机构

转子取出机构由离合器、链轮、减速器和车轮等组成。当破碎机工作时,活动底座用螺栓固定于固定底座上,固定底座与活动底座之间设有活动垫板,垫板的作用是将活动底座抬高,使活动底座上的行走车轮脱离轨道。当需要更换转子时,首先松开活动底座的螺栓,旋转设于活动底座上的顶起装置的顶起丝杆使活动底座与活动垫板分离,然后,取出活动底座与固定底座之间的活动垫板后,再降下活动底座,使转子取出机构的车轮落在轨道上,这样通过取出机构的传动装置便能取出转子。

2.2.4 驱动装置

破碎机作业时要求转子有较高的线速度,可由电动机经三角皮带直接带动转子,该驱动装置结构简单、安装及维护方便,当转子被壳体内的杂物卡死时,皮带会发生打滑从而起到安全保护作用。

2.3 气流干燥管

经鼠笼破碎机打散脱水的物料,随高速热气流进入气流干燥管干燥,再经收尘处理后,物料被输往料仓,气体排空。干燥管上部为圆形,下部为方形便于与鼠笼破碎机排料口相连接,上、下之间由方圆变径管过度。在气流干燥管的下部,由于夹带物料的气流以及粗粒物料的循环流动,造成此段管壁严重磨损,为了保护管壁,通常在管壁内镶有衬板,其材料一般为高铬铸铁、铬锰铸铁、高锰钢等。为了便于安装并解决气流管的热胀冷缩问题,在干燥管的上、下部分别设有圆、方形伸缩节。为了保温,使气体不至冷却、结露,除气流管整个外表加保温层外,管壳上段还采用了双层中空结构,双层结构简单紧凑、制作方便,又能起到良好的隔热作用,减少了气流管的热损失。

3 应用实例

目前,国内外闪速铜熔炼采用气流干燥技术的有贵溪冶炼厂、金隆铜业和日本住友金属公司等。贵溪冶炼厂从日本引进的三段气流干燥系统,最初设计铜精矿干燥能力为70t/h,经过不断改造现已达到140t/h。该系统圆筒干燥窑尺寸为Φ1.85x11m,顺流式,倾斜度6%,内筒厚为6mm 不锈钢板制,外筒为厚16mm 普通钢板制,中间空隙6mm,驱动装置采用直流电机,调速范围为2~6rpm,常用转速4rpm,功率45kW;鼠笼破碎机容积为1.41m3,转子尺寸为Φ1730x630mm,转子转速276rpm,圆周速度25m/s,驱动电机功率110kW,转子移出电机功率0.4kW;气流干燥管直径为1.54m,长度为37m,其中下部13m 内衬25mm 厚的铸铁板,上部24m 为双层管,外部用矿渣棉保温[3]。

4 结束语

气流干燥技术是固体物料流态化原理在铜精矿干燥工序上的应用,技术特点是粉状或颗粒物料在具有一定速度的热气流中呈悬浮运动状态,在良好的传热和传质条件下,迅速完成物料的脱水过程,干燥终点物料含水可低至0.1%。因此,气流干燥技术适用于物料的深度干燥,在冶金、化工、食品及医药等行业已被广泛应用,并具有积极的推广价值。