水源突发有机污染应急处理技术

于吉亭

(烟台市莱山区农业农村局,山东 烟台 264600)

经济的蓬勃发展、贸易的全球化,为水资源的保护和居民饮水安全带来了很多难题,工业废水的排放,居民生活用水的排放,农田农药的流入泄露,管道、轮船漏油事故频发,导致水污染问题日益加剧。通过国家政策的应对,目前我国水污染已经逐渐从工业定点监测控制,城市雨污分流中得到缓解,但是水体突发污染事件也是不断出现,2004年的沱江流域有机物特大污染事故导致周边各自来水厂被迫停止供水达54天之久;2005年的松花江流域有机物污染导致松花江哈尔滨段取水口停止向市区供水,严重影响市民生活;2011年浙江新安江水污染事件,杭州市某高速公路发生苯酚槽罐车泄漏事故,导致部分苯酚泄漏并随雨水流入新安江,造成部分水体受到有机物污染;2011年6月,中海油在渤海湾的蓬莱19- 3油田发生漏油事故,截至当年12月29日,这起事故造成渤海6200km2海水受到污染,大约相当于渤海面积的7%。类似的水污染突发事件在全世界范围内都有发生,其中,与国计民生息息相关的有机物,占水污染的比重最大,在有机物污染中,又以石油类污染影响最大,1974—2004年,发生500t以上的石油水污染至少有800起[1]。含有石油类的水被饮用后,会对人体的肺、肠胃、肾、中枢神经系统和造血系统等造成严重的伤害,当水源地发生石油类有机物泄露时,常规水厂的常规处理工艺往往无法满足要求,这就要求应急处理技术处理效果显著,能与现有水厂的处理工艺相结合,能够快速实施易于操作,费用成本低,经济合理。

近些年,随着粉末活性炭制造工艺的日趋成熟及成本降低,采用粉末活性炭处理有机物污染成为国内外水源地突发污染的一种新型技术,本文重点介绍对粉末活性炭除油技术的研究。

1 试验研究基础条件

1.1 试验用原水

本文选用九江段长江水为原水,通过混合不同剂量的石油(经挥发处置)以模拟受污染程度不同的原水样本。制备的水样品的浊度为0~135NTU,pH值为7.7~8.0,水温为12~22℃。当配置油水样品时,将原油添加到多个装有原水的容器中,分别用搅拌器剧烈搅拌并静置,再用吸水工具将原油吸收到水面8cm以内的深度。最终使得原水样本中的石油类质量浓度为0.1~20mg/L。

1.2 石油处理的目标限值

目前我国的GB 5749—2006《生活饮用水卫生标准》中的常规指标和非常规指标没有包含石油类,只是在标准中提到采用地表水为饮用水水源时应符合GB 3838—2002《地表水环境质量标准》[2],采用地下水为饮用水水源时,应符合GB/T 14848—2017《地下水环境质量标准》,这三个标准中,只有GB 3838—2002对石油类的限制作出了规定,集中饮用水中石油的限值为0.05mg/L,所以本文将石油类限值定为0.05mg/L。

1.3 石油在水中存在的形式

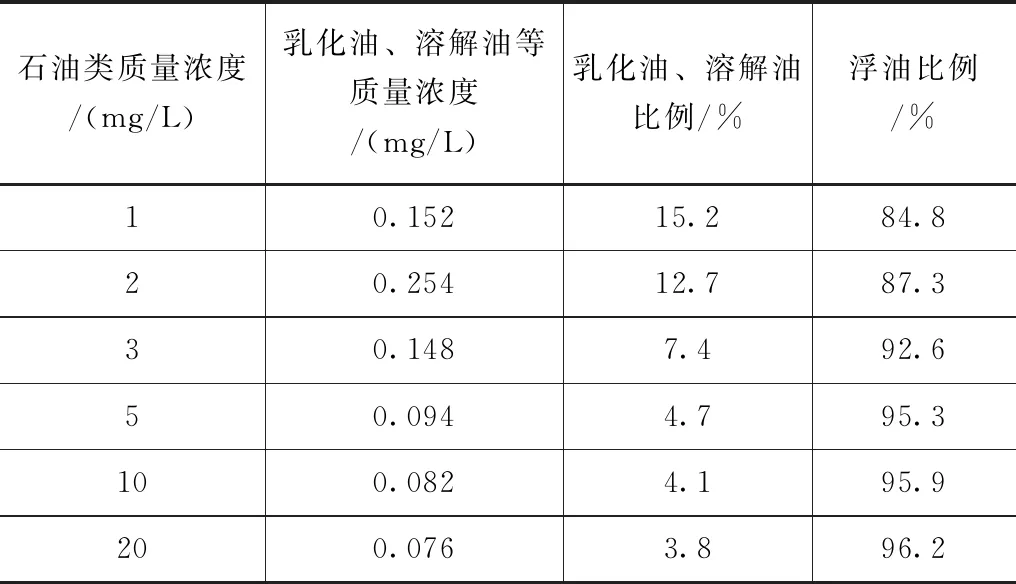

当石油泄漏时,它将在水表面迅速扩张。经过一系列迁移变化后,它主要以浮油、乳化油和溶解油的形式存在,比例随水的特性而变化[3]。在装有原水的数个容器中加入不同浓度的经过挥发处置的石油,经过搅拌、静置处理后,提取每个容器内的石油溶液,测定乳化油、溶解油的质量浓度(见表1),从而分析石油在水中的存在形式。

表1 石油在水中的存在形式占比

由表1可知,浮油所占的比例在84.8%~96.2%之间;乳化油、溶解油等物质所占的比例在3.8%~15.2%之间,它们的占比要比浮油占比小得多,这个结果充分表明,石油类污染物在水源地突发时,在水中主要以浮油形式存在。实验证明,吸油棉能够简单、快捷、经济、有效地去除水上的浮油(去除率90%以上),广泛用于浮油的紧急处理,因此,在应对石油突发处理中,可以通过在水源地取水口前端100m范围内设置吸油棉作为介质来设置围栏设备,从而除去浮油,当遇到大量浮油涌入取水口时,需要定时更换吸收棉[4];通过吸收棉围栏后进入水厂初级输水管道的石油有机污染物主要是乳化油和溶解油,它们是突发应急水处理的主要目标。

1.4 污染水中油分子团的存在状态

由于原水中存在悬浮固体和胶体,乳化油、溶解油的油分子团会黏附在悬浮固体和胶体上,从而形成黏附状态的油微粒,剩下部分的油分子团会以游离的自由状态存在[5]。考虑到全年原水浊度的变化,准备不同浊度的含油水样。根据全年不同季节的变化,制作四种浊度不同的模拟污染原油水样,每个模拟水样有4种不同质量浓度的石油类样品,用过滤装置过滤掉黏附状态的油分子团,并计算它的质量浓度,同时,用蒸馏水制作对比水样品,因为蒸馏水的成分中不含悬浮物质和胶体,所以当加入石油类污染物时,对比水样品中的油分子团不会有黏附现象,全部都是以游离的自由状态存在。这样,用模拟水样过滤的黏附态的油分子团与对比水样品的油分子团质量浓度的比值就是黏附状态的占比。详细的试验结果见表2。

由表2可知,发生突发性污染时,进入水厂的原水中游离态油微粒所占比例在25.1%~41.2%之间,低于黏附态形式所占的比例;随着原水浊度从18.2NTU增加到110.4NTU,黏附态的油分子团所占的比例相应地增加(58.8%~73.9%)。因此,在处理应急突发石油污染时,在水源地的取水口必须先用吸收棉围栏去除浮油,再对占乳化油、溶解油中较大比例的黏附态的油分子团先进行优先处理,最后考虑对少量的游离态的石油污染物质进行处理。

2 常规处理工艺和粉末活性炭应急处理的对比

2.1 常规工艺处理石油污染的去除效果

对于有机污染,水厂常规的工艺处理方式为投加混凝剂,对有机污染物进行混凝处理形成的沉淀作为污泥处理。其简要的处理流程如图1所示。

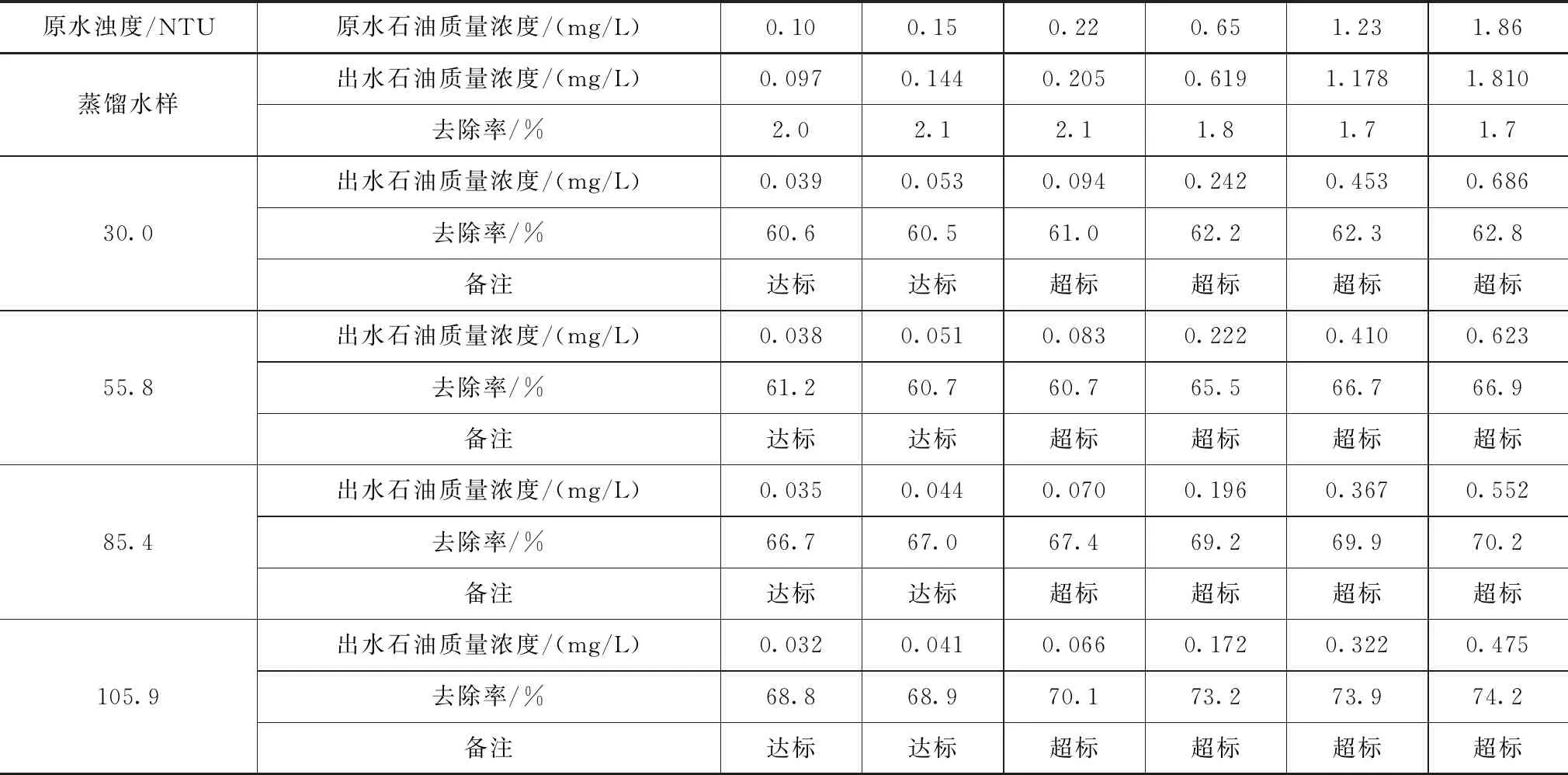

目前,我国水厂广泛使用的混凝剂是聚合氯化铝,它的英文简称是PAC[6],经统计,九江段水厂每年投放PAC的投药量平均值为12mg/L。我们准备4种浊度、6种石油质量浓度的含油水样,依次分容器地投入12mg/L浓度的PAC,以研究在不同原水浊度下,对不同质量浓度的石油类有机污染物的去除效果,相应数据见表3。

由表3可知,投放PAC混凝剂的处理工艺对蒸馏水水样中石油类有机污染物的去除率很低,仅为1.7%~2.1%,表明PAC对游离自由态的油微粒的去除基本没有作用;随着原水浊度的逐渐增加(30.0~105.9NTU),水厂常规PAC混凝工艺对水中黏附态的油分子团的去除率在60.5%~74.2%之间。根据1.4节的试验结果,在石油类污染水中,黏附态的油分子团所占比例在58%以上。综上可知,水厂的混凝工艺主要处理的是黏附态的油分子团,并且,当原水石油类质量浓度大于0.15mg/L时,出水石油质量浓度都大于地表水质量标准中要求的0.05mg/L,因此,常规的PAC处理工艺可处理的最大石油类质量浓度约为0.15mg/L,无法处理突发的高浓度石油类有机物的污染。

表3 常规混凝处理工艺对石油类污染物的去除效果

2.2 粉末活性炭处理石油污染的去除效果

2.2.1粉末活性炭处理污染

活性炭按照外形区分,可以分为:粉末活性炭、颗粒活性炭、蜂窝炭、柱状炭等。其中,常用于净水处理的是粉末活性炭和颗粒活性炭。它们二者除了在外形上有区别之外,还在用途上有差异。颗粒活性炭常用于液相或气相的吸附,适合连续性工艺,一般做成颗粒活性炭层,一次性投入设备昂贵;粉末活性炭常用在液相吸附中,使用时,将粉末活性炭和液体相混合,然后经过搅拌、过滤或者沉降,最后得到处理过的液体。粉末活性炭具有适用于间歇工艺、易控制加入量、可利用现成过滤设备、价格较低等特点。综上分析可知,粉末活性炭适合同现有水厂的常规工艺联合使用,在水源突发有机污染中会有很好的效果,周克梅等[7]通过对煤质炭、木质炭和椰壳炭3种成分的粉末活性炭进行研究,对比它们的吸附性能和单位使用成本,确定选用煤质炭粉末活性炭最经济、最合理。本文也将选用煤质炭粉末活性炭。

在使用粉末活性炭时,需要在水源地取水口投加,在经过输水管道的过程中,充分地同石油类有机污染物吸附融合,进入水厂后,经过常规工艺絮凝、沉淀、杂质收集处理,具体流程如图2所示。

2.2.2粉末活性炭的最佳吸附时间

粉末活性炭在吸附有机污染物时,不能短时间作用,达不到吸附效果,也不能无休止地一直吸附,受制于活性炭的物理特性,其有效的吸附时间是有界限的,所以确定粉末活性炭的最佳吸附时间是有必要的。我们配制5种不同浓度的石油类有机物污染物的试验水样,加入25mg/L的粉末活性炭,根据时间的推移测量不同吸附时间的石油类质量浓度,吸附时间和水中剩余石油质量浓度的曲线图如图3所示。从图3中可看出,粉末活性炭的吸附过程可以分为三个阶段:一是快速吸附阶段(0~10min),这个阶段粉末活性炭对石油类的吸附效果很好,此时粉末活性炭可以吸附75%左右的石油类污染物;二是稳定吸附阶段(10~30min),这个阶段的吸附速率减缓,但粉末活性炭已经吸附99%以上的石油类污染物,吸附过程趋于稳定;三是饱和吸附阶段(30~60min),水中剩余的石油类污染物的质量浓度已经非常少,粉末活性炭的吸附成效已经不明显,该阶段粉末活性炭的吸附水平已经饱和[8]。

图3 粉末活性炭对石油类污染的吸附时间

2.2.3粉末活性炭的最佳投放量

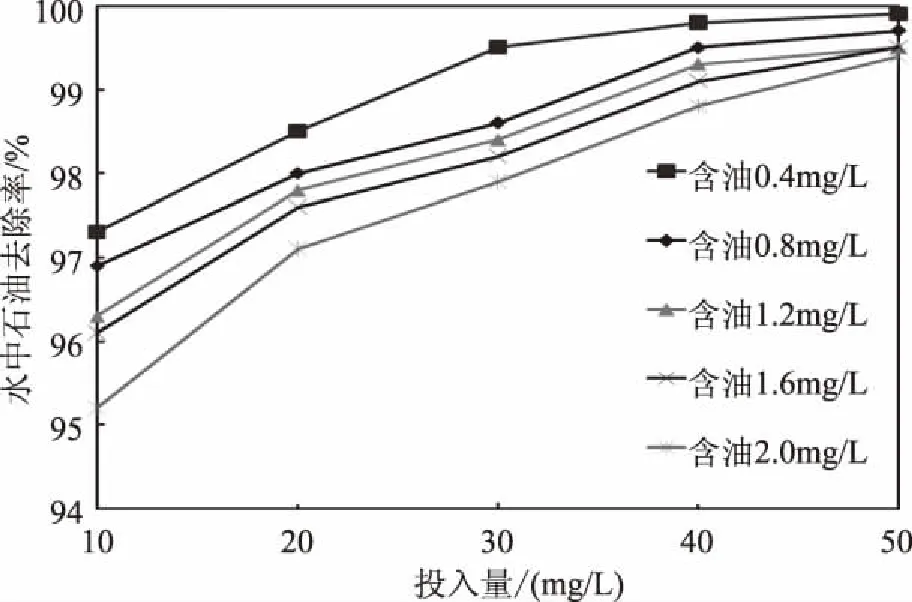

不同程度的石油类污染,需要不同强度的粉末活性炭,在最佳吸附时间的情况下,大量投入粉末活性炭会导致浪费和单位成本的升高,既不经济,也对和混凝工艺的联合处置带来负担,所以我们需要在保证吸附时间的同时,精确地掌握最佳投放质量浓度[9]。前面的试验已经确定,粉末活性炭在30min左右就可以去除99%的石油类有机物污染物,为了确定粉末活性炭的最佳投加量,我们制备五种不同浓度的石油水样,每个水样依次分不同容器地加入10~50mg/L质量浓度的粉末活性炭,充分吸附30min,再测量计算剩余石油类的质量浓度,可以分析出粉末活性炭的投入浓度对石油类有机污染物的去除效率,相应的曲线图如图4所示。

图4 粉末活性炭投入浓度对去除率的影响

根据图4可以看出,充分吸附30min后,依次投入不同浓度的粉末活性炭,石油类的去除率都在94%以上,且随着活性炭的质量浓度的增加而增加;当粉末活性炭的浓度在10~30mg/L这个阶段时,去除率急剧升高,当粉末活性炭的浓度大于30mg/L后,去除率逐渐趋于平稳,至50mg/L时,基本都处于99%以上,满足应急处置的要求。当水厂接到石油类有机物污染的实时水质监控报警时,可以根据污染物的质量浓度,选择最适合的粉末活性炭的投入量,达到既有效又节约成本的目的[10]。

2.2.4粉末活性炭的投入时机和顺序

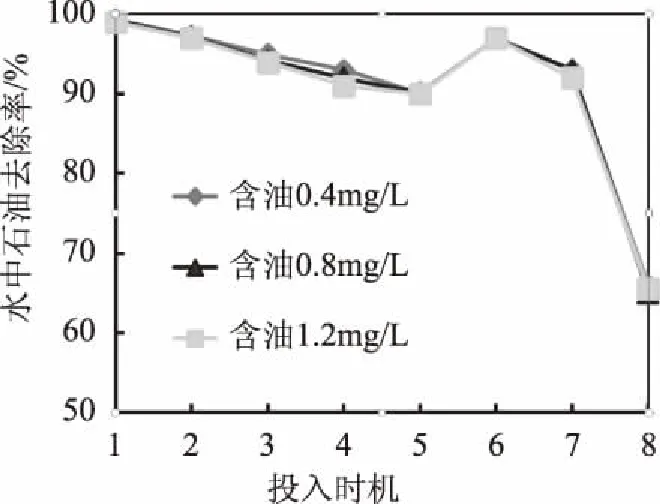

目前,我国各省市的水厂有的离取水口近,有的离取水口远,在投放粉末活性炭时,如果没有达到30min就进入到水厂,会和常规的混凝工艺产生混合反应,需要确认这种情况对石油类污染物去除的影响,我们需要通过实验确认粉末活性炭的投加顺序,这是水源地突发有机污染必须要考虑的环节。准备不同质量浓度的石油类污染水样,PAC的投入量为水厂全年的平均值12mg/L,混凝时间一般为15min,水样的浊度和温度保持一致,粉末活性炭的投入量选择既经济合理又具有代表性的值,即30mg/L,粉末活性炭和PAC分别以不同的投加顺序加入模拟污染水样中,得到相应的数据结果曲线图[11],如图5所示,其中投入时机1、2、3、4依次表示粉末活性炭在PAC投放前31、21、16、6min投加;投入时机5表示两种处理剂一同添加;投入时机6、7表示粉末活性炭在PAC投放后5、10min投入;投入时机8则表示只投放PAC。

图5 粉末活性炭投入时机对石油去除率的影响

如图5所示,投入时机1—4的石油去除率逐渐降低,从99%的去除率逐渐降低到90%左右,说明活性炭在未充分到达30min的吸附时间前不宜同PAC一同对石油类有机污染物进行处理,所以为了保障吸附效果,应当保证PAC投入前至少30min投入粉末活性炭;时机5是粉末活性炭与PAC一同投入,90%左右的石油去除率较为不理想,PAC将少量粉末活性炭进行了絮凝作用,导致粉末活性炭的吸附效果变弱,影响了石油类有机污染物的去除效果。时机6和时机7则表示粉末活性炭在PAC作用后5、10min添加,石油类污染物的去除率在95%~97%,这个过程既保证了絮凝的充分反映,又不影响活性炭的吸附作用发挥[12]。

综上可知,如果水源地取水口与水厂相距较远(大于30min的管道输水),在水源地遇到突发石油类污染时,可以在取水口投放适量浓度的粉末活性炭;当水源地取水口离水厂很近,那么可以选择在PAC混凝处理开始5min后投放适量浓度的粉末活性炭。

2.2.5粉末活性炭的可处理能力

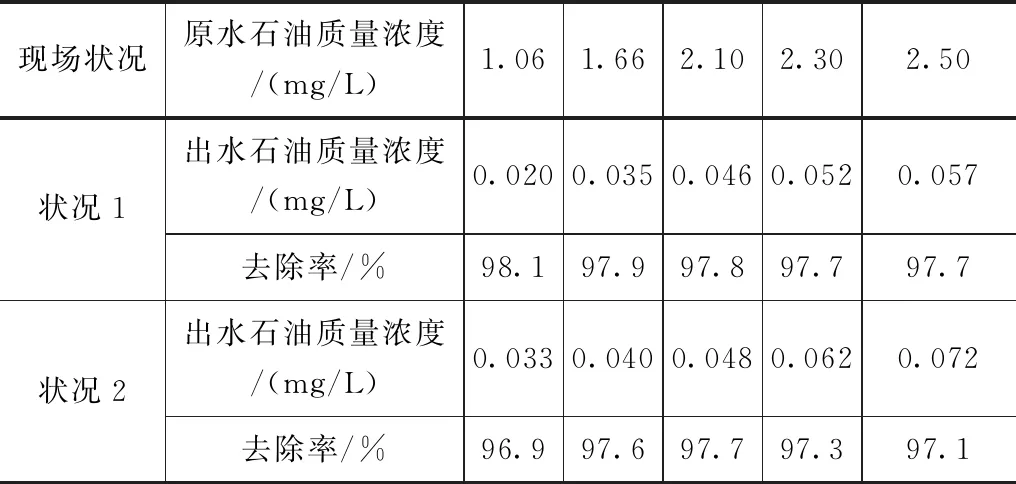

尽管粉末活性炭的吸附能力很强,但去除率仍不能达到100%,所以必然会存在吸附后超出标准限值的石油类污染物存在,这就是粉末活性炭的最大可处理能力。上述试验确定了两种投放粉末活性炭的时机,一种是在水厂距离水源地取水口较远的情况下,一种是在水厂距离取水口较近的情况下,我们需要确定在这两种状况下的粉末活性炭的最大可处理能力,以便我们对取水口的石油类污染物进行前期布控和处置[13]。配制五种不同质量浓度的模拟污染水样,水样的浊度和稳定保持一致,粉末活性炭和PAC的投入量分别为30、10mg/L,混凝时间约为15min。我们模拟状况条件1:在PAC混凝工艺处理前30min投入粉末活性炭;模拟状况条件2:在PAC投入后5min投放粉末活性炭。试验的数据见表4。

表4 模拟两种状况下的粉末活性炭最大处理能力

由表4可以看出,在状况1条件下,当石油类污染物的质量浓度达到2.30mg/L时,出水质量浓度为0.052mg/L,高于地表水环境质量标准的限值(0.05mg/L),此种状况下,粉末活性炭的最大处理能力为2.30mg/L;在状况2条件下,当石油类污染物的质量浓度达到2.1mg/L,出水质量浓度为0.048mg/L,接近地表水环境质量标准的限值(0.05mg/L),此种状况下粉末活性炭的最大处理能力为2.1mg/L。

综上可知,无论哪种状况,粉末活性炭对石油类有机污染物的处理能力(2.1~2.3mg/L)远大于常规混凝工艺的处理能力(0.15mg/L),适合在突发污染时使用。

3 结论

水源地突发石油类有机污染时,80%以上的石油会漂浮在水面上,可以采用吸油棉和围栏结合的方式去除,其余20%左右的石油会在水中形成乳化油溶解油,无法进行物理拦截,需采取措施进行应急处理,这是突发有机污染的主要目的。经试验验证水厂常规的PAC混凝处理工艺只能处理0.15mg/L以下浓度的石油类污染,无法处理突发的高浓度石油污染,在综合去除率、成本、时效、可操作性等方面考虑下,采用投放粉末活性炭的方式来处理突发石油类有机污染是比较可行的,粉末活性炭处理时间短,一般在30min左右;吸附效率高,理想条件下可吸附99%的黏附态石油;处理成本低,吨成本3000元左右;操作性强,在相应投入点按量撒入,可与水厂的PAC混凝处理工艺协同处置;根据水厂距水源地取水口的传输管道长短不同,可分为两种状况投加粉末活性炭,其可处理的石油类最大浓度为2.1~2.3mg/L,能够处置突发高浓度的石油类有机物污染。尽管粉末活性炭的处理技术具有很多优势,但也需要同其他手段相结合来处理突发有机物污染,例如,水源地水质实时监测预警、高强度易维护机械围挡、取水口水力撇油技术、化学沉淀及渗透膜等技术。