冶金企业车间设备管理系统设计与实现

徐国明

(辽宁新都黄金有限责任公司,辽宁 朝阳 122000)

自进入21 世纪后,随着生产技术不断的发展,各国的经济得到了显著的提升。冶金产业作为国家发展的经济支柱,得到了国家的重视,并成为了经济体制改革中的热点问题[1]。国家采取多种政策鼓励企业的发展,进一步扩大冶金企业的规模。在冶金企业不断进步的同时,也造成了一系列的管理问题。冶金车间中的设备不断增加,如未对其进行合理管理,会造成设备故障,维修不及时,导致设备淘汰的问题。在以往的设备管理过程中,多采用设备管理系统作为主要的管理手段。设备管理系统是一种应用于企业内部的信息管理系统,用于连接企业内部各个生产部门,并负责企业设备的基本情况以及相关的信息进行登记存档。并根据设备档案对设备的使用、采购以及分配进行全方位的管理。随着企业对设备管理的重视程度不断加深,对于其的研究也正在逐步深入。

目前,大部分的冶金企业均构建了属于自己企业的内部网络,并将设备管理系统部署在了自己的内部网络上,这虽然在某种程度上提升了企业的车间设备管理的高度,但由于网络不稳定的原因,造成无法及时了解设备的相关信息的问题。因此,在此次研究中设计新型冶金企业车间设备管理系统,并针对此问题展开优化,提升管理系统的使用效果。

1 冶炼厂常用生产设备

皮带运输是一种摩擦驱动以连续方式运输物料的机械设备,在冶炼厂生产中它可以将物料在输送线上,从最初的供料点到最终的卸料点之间形成一种物料的输送流程。皮带运输机既可以进行碎散物料的输送。通用带式输送机有输送带、托辊、滚筒及驱动、制动、张紧、改向、装载、卸载、清扫等装置组成。由驱动装置拉紧输送带的牵引和承载构件,通过改向滚筒形成回路,冶炼厂生产物料从装载装置(下料斗及挡板橡胶皮等)分布在皮带上,随皮带连续输送,由卸载装置(犁式卸料器和下料斗)送至下一流程。

圆盘给料机主要由电动机、减速装置、圆盘、料槽、刮板、给料套筒及调节装置等几个部分组成。它由悬吊在盘套侧面的电动机,经过三角皮带、涡轮减速机立轴带动圆盘旋转,给料套筒及调节装置可调节给料口与圆盘的距离,改变落料量的多少,圆盘在料槽内带动物料转动,通过刮板将物料滑落在给料机下面的运输设备上。电机通过变频器改变转速,调节给料速度,达到与给料速度相匹配,避免断料或满料。

因冶炼厂生产流程中每个工序之间环环相扣,如果在设备运行时出现使用或管理不到位,会导致不良后果出现,为此设计了车间生产设备管理系统,提高设备运行可靠性。

2 冶金企业车间设备管理系统硬件设计

在此次系统硬件设计中仅对系统中的设备数据采集芯片展开优化,由于此次设计的系统架构采用B/S 结构的,因此在客户端与控制终端计算机中均需要设定数据采集芯片,同时增加一台服务器,并将数据库安装到此服务器上。在上述设备中安装相应的网络接口,通过浏览器连接服务器,服务器操作数据库,数据库将信息返回到服务器,最后将数据传输至客户端计算机中,通过JSP 页面显示最后的数据结果。针对上述设备管理流程,此次选用的数据处理芯片为CYUSB3014 芯片,此芯片为集成化芯片,设有多个ARMS 外设接口。为数据接口的并行与串行连接提供可能,同时可将此芯片与系统中的其他设备进行有效连接,高效地完成数据采集与处理。

图1 主控芯片使用设定

根据此次系统测试的需求与预定目标,将CYUSB3014芯片[2]技术参数设定如下:ARM9 CPU一个;CPU最高频率设定为300MHZ;支持外设形式为IIC、DART、SPI;端点最多可为32个;GPIO引脚最大值可达到50个。使用上述设定技术参数,可有效实现系统对于数据采集芯片的要求。在此芯片中,采用嵌入式的方式添加SRAM,并支持多种启动方式,实现芯片与系统其它设备之间的有效连接。将此芯片安装到原有的系统硬件框架中,并将其作为此次系统软件开发的基础。

3 冶金企业车间设备管理系统软件设计

在此次软件开发前,首先对目前使用的车间设备综合管理系统的使用情况进行全面的分析,并根据分析结果进行针对性的优化过程。为保证此次系统设计结果的合理性,软件开发以文中设计的硬件结构作为基础。此次冶金企业车间设备管理系统软件设计结果具体如下所示。

3.1 车间设备信息采集

针对原有综合管理系统在使用中的不足之处,对设备信息采集模块展开优化。在传统的系统,对设备的基础信息需要采用人工录入的方式进行采集。由于在此次研究中对系统的数据采集硬件展开优化,因此,将此模块功能实现过程设定在数据采集芯片的使用上。在此次设计中,信息采集流程设定为自动化形式。为车间单位开通对应的管理账号,并为其开通相应的功能。随后,开通数据录入通道,完善设备基础信息及使用状态信息作为系统中的元数据。此部分数据通过数据采集传感器取得,将此传感器安装到冶金车间中重要的生产设备中,通过传感器获取设备运行数据,并通过上述设定的数据处理通道将设备数据汇聚到系统数据库中,作为设备综合管理的基础。

3.2 车间设备信息处理分析

使用上述模块中采集到的数据作为设备管理的数据基础,采用K 均值聚类算法[3]对系统中的数据进行聚类分析,完成管理过程。通过此种计算方法,可实现数据的完整整体划分,降低数据处理的难度,提高系统的运转能力。设定系统数据库中的数据集为 A : A ={A1, A2,..., Ai,...,An},在数据处理与分析中需要将数据分为k 类,具体可表示为{{α1} ,{ α2} ,...,{ αi} ,...,{αn}},其中2 ≤ k ≤ n。设定 Ji表示信息分类后的中心,则信息种类划分可表示为:

根据上述公式计算出数据分析的均值,通过此部分计算过程将信息中相似度最高与相似度最低的数据进行区分,达到数据划分的最优解,并将分类后的设备信息分配到对应的模块中,为用户提供管理。在计算的过程中需要将数据库中的数据预设为数据集的形式,以便于计算的开展。

将上述设定的数据采集模块与数据处理模块引入到原有的系统软件中,并将文中设计的系统硬件与原有硬件相结合,实现系统的集成性优化。至此,冶金企业车间设备管理系统设计完成。

4 系统测试分析

4.1 系统测试方案设定

为了应对设备的更新以及数据量的增加,在冶金企业车间设备管理系统设计正式投入企业使用前,在设计过程中加入对应的系统测试环节,以保证系统设计结果的可行性与科学性。随着系统的不断进步,其内部的规模越来越大,系统的代码设计也会愈发的复杂,同时系统漏洞出现的次数也会增加,因此,在此次系统功能开发之后,设定系统测试环节。通过此次测试,保证系统功能可满足预定目标,同时考察系统的性能变化。

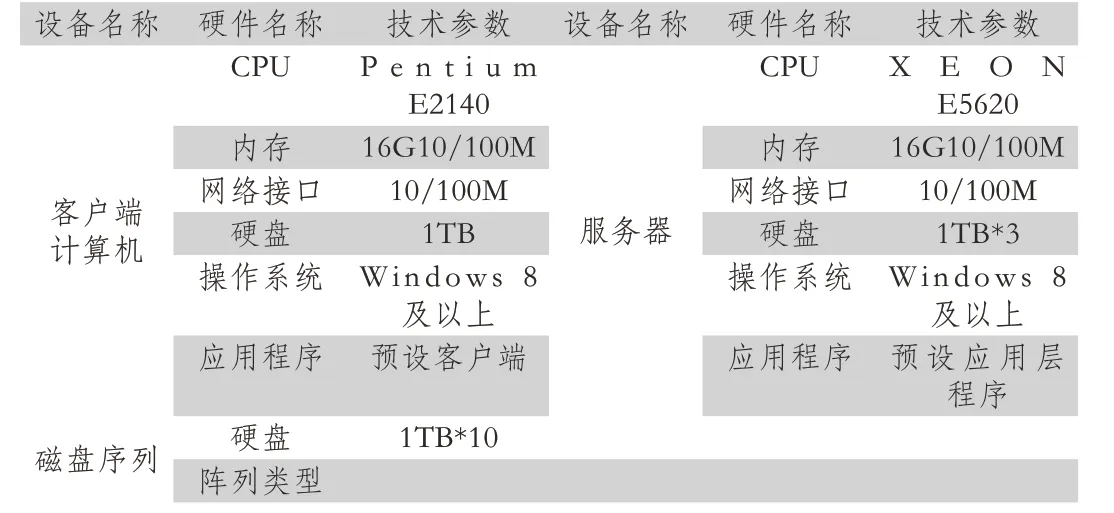

在实际应用的过程中,系统不但需要正确的运行预定的业务流程,同时还需要对用户的指令做出相应的回应。因此,在此次系统测试中采用压力测试的形式,通过系统CPU 占用率与网络吞吐率作为对比对象,完成测试结果的量化过程。将系统测试环境安装到实验室的局域网内,测试对象设定为某冶金单位的多个行政、业务部门。在测试的过程中,将主要设定为两台高精度计算机、一台数据交换机、一台网络服务器以及一台磁盘列阵。在两台计算机中分别安装设备管理系统客户端与控制端软件,服务器中安装应用程序以及数据库,将预设的数据文件存放在磁盘中。具体测试设备硬件配置如下所示。

表1 测试平台硬件配置

采用上述设定的系统测试设备作为此次测试的实施平台,将文中设计系统与其他两种系统的相关软件安装到此测试设备中,完成系统测试环节,并对测试结果进行分析。

4.2 系统测试结果分析

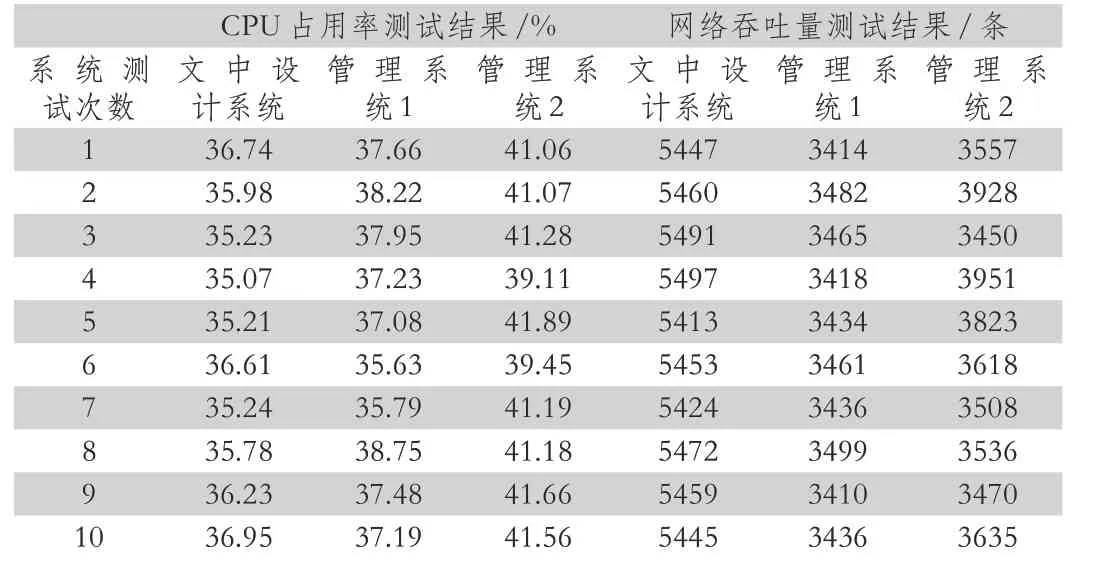

采用上述设定的系统测试方案,进行10 次系统测试,得到以下测试结果:

表2 系统测试结果

在多次不同的压力测试后发现,文中设计系统的使用效果远优于其他两种目前应用的管理。目前使用的管理系统在多用户并发的情况下对于信息数据的处理效果较差,不能很好地为用户提供服务,在数据的收集与传输方面存在较为显著的问题,甚至出现系统崩塌的问题。文中设计系统的使用效果较佳,可为冶金企业提供更好,更加便捷的服务。在日后的设备管理中可使用文中设计系统作为主要的服务平台。

5 结语

根据系统应用测试结果可知,此次研究中设计的系统基本满足了冶金企业对于车间设备的管理业务要求,但在设计中还存在相应的不足之处。随着信息管理技术的不断发展与设备管理工作的不断深化,在日后的研究中设备管理系统也会得到不断的优化与完善。具有由以下几个领域:首先,对于系统的配套功能进行合理的开发与规划;其次,设定更加人性化的交互方式,提升设备管理工作的效率。希望在不久的将来,此次研究中设计的系统可以使得冶金企业车间设备管理工作更加轻松高效。