铅熔铸自动运输加料系统的改造

周文斌,段永红

(江西铜业铅锌金属有限公司,江西 九江 332500)

铅熔铸自动运输加料系统是江铜集团冶化工程有限公司和江铜铅锌金属有限公司共同研发的铅熔铸自动运输加料设备,上一道工序与日本TDE 公司生产的全自动析出铅生产线 对接,下一道工序与株洲火炬工业炉生产的20 万吨/年铅自动铸锭线对接,从而实现了铅电解---熔铸全自动运行。自动化程度和技术含量达到了同行业领先水平。但是具体在设备末端的加料环节,还有进一步降低设备故障率和设备运行成本的空间,具体罗列如下:

(1)三个电铅锅的加料机共有螺旋顶升机装机数量12 个,故障率较高。

(2)螺旋顶升机备件费用贵,0.8 万元/个。

(3)析出铅的加料方式目前采用螺旋顶升机将每垛顶起来后,从运输线上经过自由托辊组类似自由落体方式加入锅中,1.51t/~2.1t/垛的析出铅从螺旋顶升机顶部锅加入锅底对铅锅造成巨大的冲击。螺旋顶升机顶部距锅沿约1.5m,锅沿距锅底约1.2m,加料高差共计2.7m。

(4)析出铅加料高差大,加料时的冲击对铅锅使用寿命影响很大,铅锅备件价格昂贵,约7 万/口。

(5)加料高差大,加料时铅液飞溅大,造成铅液氧化渣增多,氧化渣的增加不仅提高了操作人员的捞渣的劳动强度,而且增加的氧化渣需要返回到精炼工段反射炉中处理,增加了生产成本。

(6)造成铅锅锅边易粘结,岗位操作人员清理锅边不仅劳动强度大,而且存在一定的安全风险。

为解决上述问题,进一步降低设备故障率,降低设备运行成本,充分挖掘设备潜力,我们针对析出铅运输线加料机进行了技术改造:

(1)将每口铅锅的加料机升降方式由螺旋顶升机改为液压驱动,每口锅使用一个缸径为125 mm*行程200mm 的液压油缸驱动,油缸四周配备直线运动导向装置四套,实现油缸升降平台带料2 吨升降时平稳。

(2)降低加料的高低差。现空锅时加料高低差为2.7m,锅沿至锅底1.2m 的距离我们不能进一步压缩,我们在运输线的螺旋顶升顶端至锅沿的1.5m 的高低差上做文章,增加一套升降机,料在螺旋顶升机升降平台上通过辊子横送到升降机上,升降机升降平台经过1.4m 行程的油缸下降至锅沿上方0.1m 的距离,再通过链条驱动送入锅中,从而当空锅时,有效降低加料高度1.4m。

图1 螺旋顶机械结构图

(3)变废为宝。我们充分利用55#行车吊具技改换下来闲置不用的液压泵,液压油箱,液压阀组,油管等总成一套作为油缸的动力源部件,从而既节约了改造成本,又将闲置不用的设备使用起来。

(4)改造不降低设备的自动化程度。

(5)改造分为两部分,一是螺旋顶升机的改造,二是加料升降机的改造。

1 螺旋顶升机的改造

(1)原螺旋顶升升降机原理如下图2,每口铅锅顶升机由4个型号为SJB22-S-L1-100 的螺旋顶升机为铅锭的升降驱动部分。该螺旋顶升机主要存在顶升丝杆断裂,齿轮磨损,输出轴弯曲,铜涡轮磨损等故障。

图2 加料机原设计图

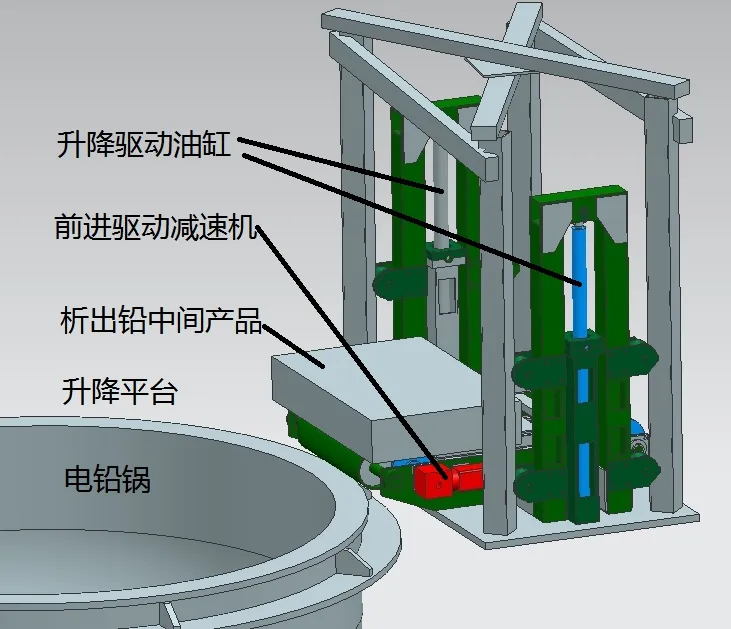

(2)将原每口锅的四个螺旋顶升机更换为一个FFR-SA-1FB125BB200ABD 的油缸,油缸头部受力点置于析出铅重心部位,以减少偏载导致的升降不平稳。油缸四周配四套直线导向装置,防止顶升升降平台带有重达2 吨铅锭升降动作时不平稳,导向装置导铜套内加工有螺旋形的黄油槽和黄滑嘴安装孔,油缸上装有两个磁性感应开关,以检测油缸是否升降到位。总体设计方案图如下图3。

图3 总体设计方案图

(3)油缸原始位置处于下降位置,油缸上的磁性开关检测是否到位。当线上检测物料到达时,PLC 程序控制油缸电磁阀得电,从而控制油缸上升,当油缸上检测磁性开关检测上升到位时,通过电机带动辊子驱动析出铅垛前进到后序的升降机链条上。

2 加料升降机的改造

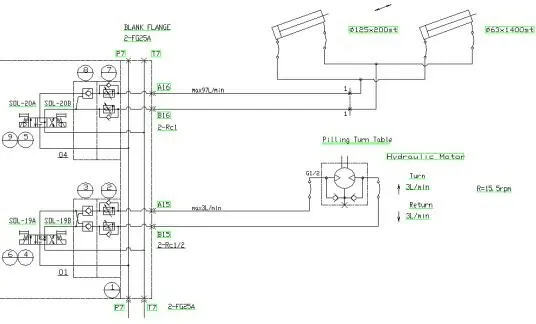

(1)设计方案原理图如下图4。

图4 设计方案原理图

图5 液压原理图

通过升降驱动油缸来实现析出铅的升降,油缸型号为:Y-HG1-E63/45*1400LZ2 油缸缸径为63,油缸行程为1400。前进驱动减速机(型号为:RNYM1H-1420-30 1.1kw,减速比为30)。

(2)升降平台的升降使用四组共计八个辊轮导向,辊轮为V型槽辊轮,配合在方钢立柱上行走,使长行程的油缸在负重2.5吨重量时能动作平稳。

(3)液压原理图如下图5。

螺旋顶升油缸和升降机共用一套液压泵和液压阀座。

(4)电气部分:入锅装置由升降机构、平移机构组成,升降机构由油缸驱动,平移机构由变频器控制电机驱动。增加五个限位开关,分别为上升限位、下降限位、上升位检测有料限位、上升位物料到位限位、下降位物料检测限位,五个限位开关作为PLC 输入信号。PLC 输出信号控制电磁阀和变频器,增加两组电磁阀、一台变频器来实现两个机构的动作。升降机构、平移机构均可通过调节,实现最佳运行速度,使新加进铅装置保持平稳运行。通过更改PLC 程序及触摸屏画面,实现自动联机运行与手动单机运行均可简单操作。手动单机运行时,通过触摸屏操作,以太网通讯,省去铺设电缆、操作箱及内部电气元件,减少改造成本。

3 结语

(1)通过螺旋顶升机的技术改造,降低了设备的故障率。

(2)通过对加料各降机的改造,有效降低了铅锭下料的高低差,由原来的下料高度2.7m,缩减为现在的1.3m,大大减少了对铅锅锅壁的冲击,由此带来的经济效益,一是减少了铅锅的铅渣,二是延长了铅锅的使用寿命。

(3)升降加料机对析出铅进行加料,减少了铅渣的产生,降低铅液飞溅,降低能耗。

(4)完善后的运输线降低了故障率和员工劳动强度,改善作业环境,为员工及周边居民的身心健康提供了有力保障。