发电机定子线圈绝缘击穿原因分析

陈绪滨(南方电网调峰调频发电有限公司,广东 广州 510000)

1 故障简况

2018年1月对某电厂发电机定子整体绕组进行直流耐压试验,耐压前三相整体绝缘电阻测试正常,直流耐压试验在9 kV、18 kV、27 kV 三个试验阶段均正常,在35 kV下保持接近1 min时,电压陡降,泄漏电流陡增,直流耐压试验不合格,耐压后复测发电机整机绝缘电阻正常。解开发电机定子绕组出口连接和中性点连接,分别对三相进行直流耐压试验,A、C 相直流耐压试验结果正常;在对B 相进行直流耐压试验,电压加至10 kV 时发生发电现象,通过现场检查,发现B 相第三支路#24 槽上层线圈上端出槽口处主绝缘击穿。

2 原因分析

2.1 返厂解剖检查

将故障线圈拔出,从故障点剖开,检查线圈内部绝缘状况。

(1)线圈故障位置位于槽口处,在可见防晕漆低阻带末端往槽内直线段约85 mm 处。

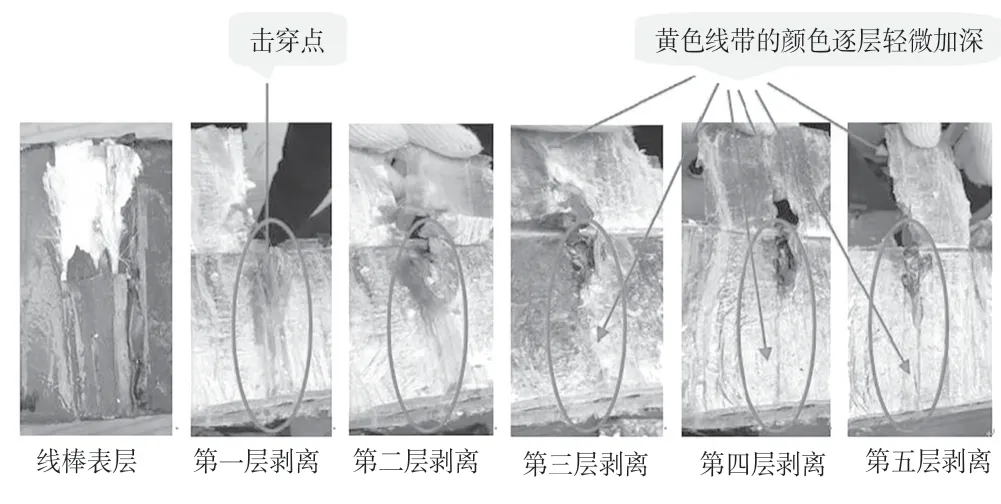

(2)线圈绝缘表层击穿点和线圈导线表面的击穿点处于同一位置,逐层解剖过程中,未发现沿着主绝缘层间的爬电痕迹,由此判断,该线圈主绝缘的击穿属于垂直击穿。造成垂直击穿的可能原因有两个,一个是主绝缘包扎存在质量问题,另一个是主绝缘受到外力作用造成机械损伤所致。

(3)击穿点表层的主绝缘颜色偏浅,从第3 层开始可观察到击穿点周向方向有一条明显的黄带,黄带呈不整齐的带状,黄色由外层向内层颜色逐渐加深,击穿点周边各层的绝缘均被烧黑。

(4)位于线圈击穿点背面对应的主绝缘表面大面区域颜色发黄,剥开表层绝缘后,大面及小面都可见一条黄带,黄带到绝缘中间层(绝缘厚度方向)后消失,露出内层的粉色主绝缘。

(5)由(3)和(4)可知,线圈击穿点处的主绝缘产生了裂纹,在机组运行过程中,裂纹处在电场的作用下产生了局部放电,在局部放电活动所产生的热量、臭氧、带点粒子冲击等作用,裂纹附近的主绝缘的环氧树脂成分中不断劣化,导致主绝缘颜色逐渐变黄,在放电活动最强的部分逐渐形成黄带。击穿点主绝缘的黄带颜色由外层向内层颜色逐渐加深,表明此处的裂纹是由内向外发展的,击穿点背面对应主绝缘的黄带在解剖到绝缘中间层时消失,这表明了击穿点背面的裂纹是由外向内发展的。

根据分析初步判断,线圈槽口处受到了垂直于绝缘厚度方向的外力作用,对绝缘造成了机械损伤,使得主绝缘上产生了裂纹。图1为返厂解剖图。

图1 返厂解剖图

2.2 胶含量分析

对击穿点附近大小面以及正常部位主绝缘分别取样,参照GB/T 32788.5—2016《预浸料性能试验方法第5 部分:树脂含量的测定》进行胶含量测试。将样品置于150 ℃±5 ℃烘箱中进行预处理,烘焙1 h 去除挥发物及潮气,晾至室温后,再置于(600±5) ℃的马弗炉中进行高温灼烧,灼烧2 h 后待冷却至室温后取出称量,将测试结果进行计算后得到胶含量,胶含量结果如表1 所示。

表1 胶含量测试结果

对比各个地方主绝缘取样测试结果可见,击穿区域大小面与完好部分数据总体趋势一致,外层到内层的胶含量表现为逐层增加,大面胶含量高于小面,这与击穿无关,这是由主绝缘包扎和压制工艺决定的,在同样的包扎张力下,大面的受力面积大于小面的受力面积,使得大力的压强小于小面的压强,因此,大面主绝缘的胶含量会比小面高;VPI 浸漆完成后,将线圈放入模具中对其进行烘焙热压固化,与模具接触的表层胶会率先挤压流出,所以内层胶含量高于外层胶含量。

2.3 热失重(TGA)分析

热重分析法(TGA),指在程序控制温度和一定气氛条件(指用一定干燥氮气或其他惰性气体以一定的流量吹扫样品室)下,测量物质的质量与温度或时间关系的一种热分析方法。TGA 实验得到的曲线称为热重曲线(即TG 曲线),TG 曲线以质量(或百分率%)为纵坐标,从上到下表示质量减少,以温度或时间做横坐标,从左到右增加。通过TGA,可以检测材料在一定温度程序下重量的变化及变化率,表征材料由于分解、氧化、脱附等引起的失重或增重现象。它可评估材料的热稳定性能,亦可对材料组分进行分析,也适用于评估产品寿命等。

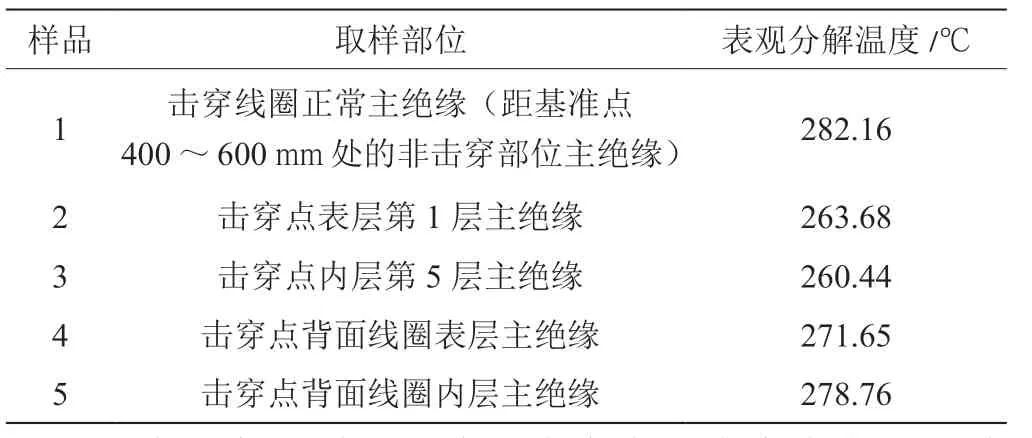

本试验所用仪器为美国TA 公司的Q50 热重分析仪,样品数有5 个,分别是击穿线圈正常主绝缘、击穿点表层第1 层主绝缘、击穿点内层第5 层主绝缘、击穿点背面线圈表层主绝缘以及击穿点背面线圈内层主绝缘,温度升至600 ℃,在氮气氛围进行实验。

表2 TGA 测试结果

由表2 容易看出,线圈击穿点及击穿点背面主绝缘的表观分解温度均低于线圈正常部位主绝缘的表观温度,主绝缘的表观分解温度比击穿背面主绝缘的表观分解温度低,说明了击穿面主绝缘的裂纹损伤程度相对严重;击穿面内层主绝缘的表观分解温度比击穿表层主绝缘的表观分解温度低,是由于击穿面的裂纹由内向外发展,尚未贯穿至表面,内层主绝缘的劣化程度相对严重;击穿点背面表层主绝缘的表观分解温度比击穿点背面内层主绝缘的表观分解温度低,是由于击穿点背面的裂纹由外向内发展,尚未贯穿整个主绝缘,外层主绝缘的劣化程度相对较严重,这与解剖分析结果相一致。因此,线圈击穿点处的主绝缘可能曾经受到机械损伤[1-2]。

3 结论及建议

3.1 结 论

通过返厂解剖检查和试验分析,可以得知,由于故障线圈在制作、运输或安装过程中受到了垂直于绝缘厚度方向的外力作用,对绝缘造成了机械损伤,致使主绝缘上产生了裂纹,在运行时,一方面,机组振动所导致的机械应力使得裂纹不断扩大;另一方面,故障线圈裂纹处在出槽口处,该处的电场极不均匀,因此裂纹内部的局部放电尤为剧烈,局部放电所产生的加速电子,对线圈内部产生热和机械作用,加之放电使空气电离而产生臭氧及氮的氧化物的化学作用,引起线圈主绝缘的电腐蚀和热老化,由于电腐蚀和热老化的作用,加快了裂纹的扩大,而裂纹的扩大又加速了电腐蚀和热老化作用[3-4],这样就形成了恶性循环,当机组长期运行且又在这种恶性循环的作用下,绝缘劣化到一定的阈值,就在预防性试验中或运行中击穿,该机组B 相绕组在直流耐压试验中升至35 kV 时击穿就证实了这一点。

3.2 建 议

结合经验提出如下建议。

(1)加强运行人员对发电机定转子绝缘情况的监视,做好应急准备工作。

(2)在安装或检修过程中严格把控工艺和流程,采用正确的工具并严格按照标准方法进行拆卸、装配,防止因工艺问题影响设备质量,造成返工、非计划停运等损失。

(3)加强对产品制作工艺、制作流程、验收环节的把控。

(4)按照DL/T 492《发电机环氧云母定子绕组绝缘老化鉴定导则》,定期对该机组运行线圈进行老化鉴定试验,对发电机定子绕组绝缘进行整体的分析评估,研究制定合理的技术改造或大修方案。