液压致裂法在PBX炸药拉伸强度测试中的适用性

颜学坚,唐 维,袁洪魏,赵 龙,孙 杰,常双君

(1.中北大学环境与安全工程学院,山西 太原 030051;2.中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

高聚物粘结炸药(Polymer Bonded Explosive,PBX)是由单质炸药、黏结剂、增塑剂和钝感剂等组成的混合炸药,且常以构件的形式应用于各类武器的战斗部中[1-3]。炸药构件在使用过程中需要满足能量与强度要求,拉伸强度作为材料力学性能指标之一[4-7],其准确测试对炸药构件的设计与评估非常重要。

目前,国内外应用于炸药领域的拉伸强度测试方法主要有直接拉伸法和间接拉伸法。直接拉伸法(简称直拉法,GJB772A-1997)[8],试验前需要将材料压制成一定尺寸的毛坯件,进而加工成哑铃状试样,制样工序多、周期长、材料利用率低,而且试样装夹中容易出现偏心而影响实验结果。为了解决这些问题,以巴西试验为代表的间接拉伸法应运而生[9]。巴西试验具有制样简单、操作简便、试样用料少等特点,可快速评价炸药的拉伸强度,因此在炸药配方研制阶段被广泛应用。目前测试炸药拉伸强度的巴西试验主要有三种形式,即传统巴西试验、圆弧巴西试验[10]和橡胶垫巴西试验[11]。传统巴西试验的误差较大(高达 65%)[12],并且试样上下两端受集中力作用,易破碎。圆弧巴西试验和橡胶垫巴西试验由于改变了圆盘试样上下两端受力,避免了应力集中引起的试样破碎[13],但这两种改进的巴西试验依旧使用了传统的理论公式,缺乏严谨的理论基础。到目前为止,仍然缺少一种测试效率高、测试精度好的PBX炸药拉伸强度测试方法。

此外,不管是针对炸药配方的研制还是结构件不同位置的测量,都急需发展一种原位的观测方法。传统的直拉法和巴西实验都需要特殊的试样尺寸和试样形貌(如哑铃试样),制样过程工序复杂,且取样还会破坏试样在构件原始位置的应力应变状态,从而影响测试结果的有效性。

液压致裂又叫水压致裂,最早于1957年由Hubbert和 Willis提出[14],常用于油气资源开采[15]、地应力测量[16-17]。其作用机理是通过向地下钻孔注入高压液体直至岩体破裂,使储油层中油气沿裂缝渗出,由液体压力与岩体应力的力学关系实现地应力的测量。本研究首次将液压致裂原理应用于PBX炸药拉伸强度测试,搭建了PBX炸药液压致裂测试平台,开展液压致裂法与哑铃直拉法的对比测试,验证液压致裂法测试PBX拉伸强度的可行性与测试精度。

2 实验部分

2.1 实验原理

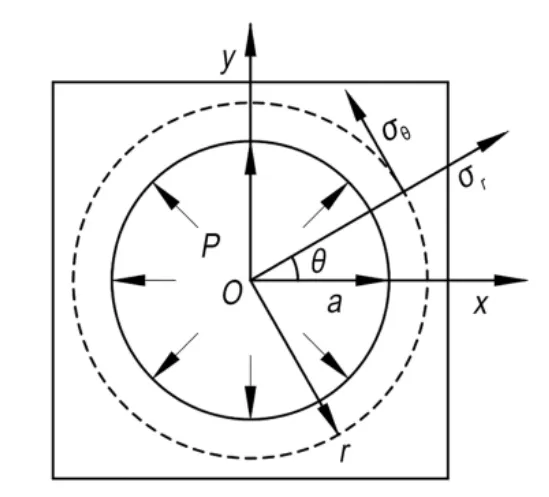

液压致裂时,压力作用在小孔内,当致裂的弹性体尺寸与孔口尺寸之比较大时,可近似看作受内压作用的无限大厚壁圆筒。由弹性力学可知,含有圆孔的无限大弹性体,孔半径为a,且受压力p均匀作用(如图1),则圆孔附近的应力状态为[18]:

式中,σr、σθ分别为径向应力和切向应力,MPa;p为孔内压力,MPa;a为小孔半径,mm;r为任意点到圆心O的距离,且r≥a,mm。

由式(1)、(2)可知,σr为压应力(负值),σθ为拉应力(正值)。当r=a时(即孔壁处),σr达到最大压应力,σθ达到最大拉应力,此时有:

由于脆性材料的拉伸强度小于压缩强度,当内压不断增加时,孔壁切向应力率先达到材料的拉伸强度,此时孔壁将出现破裂,有:

式中,σt为材料的拉伸强度,MPa;Pb为破裂压力,MPa。

通过测量破裂压力就可确定材料的拉伸强度,破裂时裂纹将在孔壁薄弱处随机出现。分析此时破裂处的应力状态可知,该方法的应力状态(σ3=-σ1,σ2≈0)与单轴拉伸时的应力状态(σ1=σt,σ2=σ3=0)略有差异,但比巴西试验(σ3=-3σ1,σ2=0)更接近单轴拉伸应力状态(如图 2)[19]。

由圣维南原理可知[18],在孔边较远处,内压引起的应力场将显著减小,为此测试试样尺寸仅需要满足“小孔口问题”的两个条件,即孔口尺寸远小于试样尺寸且孔边距试样边界较远。在工程应用中,通常将构件尺寸与孔口尺寸之比大于6的物体定义为无限大体[20]。本研究所用哑铃试样的圆柱部直径15 mm,小孔孔径1.2 mm,当试样进行致裂时,液压作用在钻孔内一段5 mm长的区域内(试样致裂段),如图3所示。本研究试样致裂段所在的试样尺寸均大于10倍孔口尺寸,符合无限大体假设。通过厚壁圆筒理论分析该假设的相对误差小于2%,满足工程应用的需求。

图1 无限大带孔平面受内压作用示意图Fig.1 Schematic diagram of the infinite plane with a hole subjected to internal pressure

图2 准脆性材料破坏强度包络线示意图Fig.2 Schematic diagram of the failure envelope for quasibrittle materials

图3 致裂段位置示意图Fig.3 Schematic diagram of the hydraulic fracturing section

2.2 平台构成与实验方法

PBX炸药液压致裂测试平台主要由软件部分和硬件部分组成,软件部分即液压致裂加载控制软件,硬件部分包括控制器、液压加载缸、压力传感器、致裂针管和液压管路等组成(如图4),鉴于目前PBX炸药拉伸强度不超过15 MPa,本试验平台的设计最大加载压力15 MPa,测试精度为0.5%FS。

图4 PBX液压致裂测试平台结构示意图Fig.4 Schematic diagram of the hydraulic fracturing test platform for PBX

实验中,首先将制孔完成的试样安装在致裂针管上,利用针管上的密封结构对孔进行密封;然后通过控制程序控制伺服电机作动,管路压力由压力传感器检测,反馈至控制程序,压力经致裂针管传递至试样,根据液压原理,当压力增大到材料的拉伸强度时,孔壁发生破裂,根据控制软件中压力-时间曲线即可确定材料的拉伸强度。

2.3 实验过程

实验以某PBX模拟材料为研究对象,实验样品为随机选取的哑铃试样三发(1#、2#、3#),采用哑铃试样旨在通过标准直拉法和液压致裂法的对比测试,分析液压致裂法测试PBX拉伸强度的可行性和测试精度。试样由中国工程物理研究院化工材料研究所提供,测试过程假定试样无初始内应力,具体过程如下:

①标准直拉法测试。实验温度25℃,按照GJB772A-1997方法413.1执行。

②哑铃残样通孔制备。钻头直径1.2 mm,每发试样制通孔5个,依据圣维南原理[18],孔的位置设计为1、5孔离试样端部10 mm,2、3、4孔间隔15 mm。

③液压致裂法测试。试样装配完成后,综合考虑测试效率和测试的要求,加载过程分三个阶段:加载区间 0~1 MPa,加 载 速 率 0.01 MPa·s-1;加 载 区 间1~7 MPa,加载速率 0.02 MPa·s-1;加载区间 7 MPa~破裂,加载速率 0.005 MPa·s-1。

3 结果与讨论

实验过程中致裂压力曲线如图5所示,通过实验曲线可知,试样破裂后压力迅速衰减。不同阶段的试样形貌如图6所示,图6b为液压致裂后的试样形貌。

3.1 测试稳定性分析

由于材料微观结构的分散性等原因,拉伸强度在不同试样间以及试样的不同位置处存在一定的分散性。测试结果的分散程度在体现材料分散性的同时也反映了实验方法的稳定性(可重复性),通过对比单发试样的测试结果可以有效评估液压致裂法的测试稳定性。

表1为采用液压致裂法测得的PBX模拟材料拉伸强度实验结果,三发试样中试样1#的分散性最小(其标准差为0.16 MPa),试样3#的分散性较大(其标准差为0.46 MPa),经计算可得,液压致裂法测得的拉伸强度离散系数为4.06%,与标准直拉法的离散系数4.70%相当,表明液压致裂法在拉伸强度测试中具有良好的测试稳定性。

3.2 测试精度分析

采用直拉法测试时,测得的拉伸强度是整支试样最薄弱处的强度值,即最小拉伸强度。液压致裂法由于在试样中多点取样,其值反映的是整支试样不同位置处的强度水平,均值代表试样平均强度,略高于直拉法测得的拉伸强度值。

图5 液压致裂实验压力曲线Fig.5 Pressure curves of hydraulic fracturing tests

图6 不同实验阶段试样形貌照片Fig.6 Photographs of sample morphology at different test stages

表1 液压致裂法测得的拉伸强度Table 1 Tensile strength measured through hydraulic fracturing method

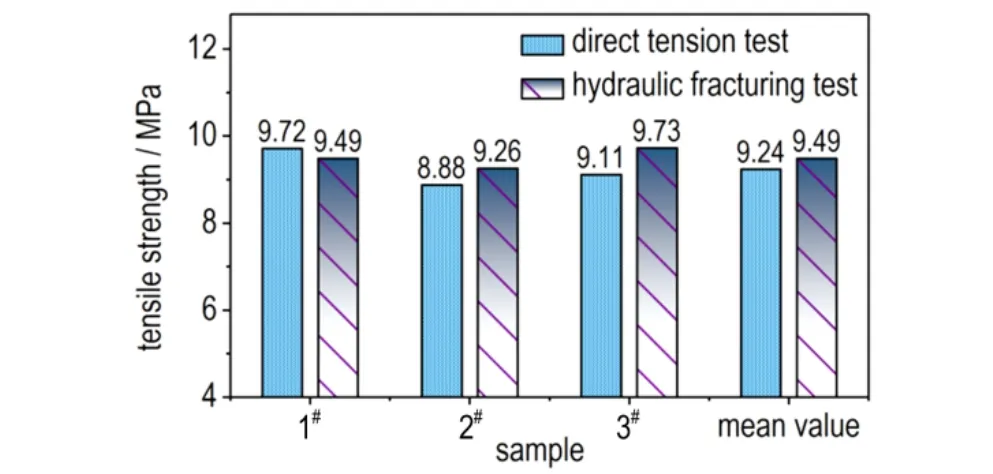

图7为两种方法得到的拉伸强度测试结果,直拉法测得的强度分别为9.72,8.88,9.11 MPa,液压致裂法测得的强度均值分别为9.49,9.26,9.73 MPa,相对误差分别为2.37%、4.28%和6.80%。进一步计算可知,直拉法得出的该材料拉伸强度为(9.24±0.43)MPa,液压致 裂 法 为(9.49±0.24)MPa,二者相对 误 差 为2.70%,可以认为液压致裂法精度较好。

图7 试样拉伸强度的直拉法和液压致裂法测试结果Fig.7 Tensile strength of the samples by the direct tension test and the hydraulic fracturing test

综上认为,液压致裂法的测试结果与标准直拉法接近,测试精度优于巴西试验,是一种具有前景的测试方法,尤其在前期配方的研制过程中,能够快速、准确、有效地评估PBX炸药及其模拟材料的拉伸强度。

4 结论

本研究提出并研究了基于液压致裂原理的PBX炸药拉伸强度测试方法。通过自主研制的PBX液压致裂测试平台,实现了某PBX模拟材料的拉伸强度测试,并与标准直拉法进行了对比,结论如下:

(1)液压致裂法试样用量少,同一发哑铃试样可实现5个不同位置拉伸强度的有效测试,三发哑铃试样测得的拉伸强度均值分别为9.49,9.26,9.73 MPa,标准差分别为0.16,0.38,0.46 MPa,测试稳定性好。

(2)采用液压致裂法测得的PBX模拟材料拉伸强度为(9.49±0.24)MPa,相较于标准直拉法的测试结果((9.24±0.43)MPa),相对误差均值仅2.70%,满足实验和工程需要。

(3)液压致裂法理论上对试样的尺寸形貌无特殊要求,可用于PBX配方研制中拉伸强度的快速评价,也可用于炸药结构件不同位置的拉伸强度原位测试。