湿法炼锌酸浸渣常规干燥实验研究

高海荣,马爱佳,2,郑雪梅* ,杨 天

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004;2.中国葛洲坝集团建设工程有限公司,云南 昆明 650106)

近年来随着国家经济的不断发展,有色金属锌的利用不断增加,但是在这一过程中不断的消耗和利用锌资源,锌矿产资源储量锐减,同时还产生了大量工业废弃物,造成了资源囤积浪费和恶化生态环境等不利因素[1-3]。

酸浸渣是湿法炼锌酸性浸出工艺过程得到固态渣,经过浸出过滤后,仍含有大量的水分,由于酸浸渣含有大量未被浸出的锌可作为锌二次资源,具有较高的回收利用价值[4,5],现阶段采用回转窑进行挥发富集锌回收利用,但水分含量过高不能直接进行回转窑处理,直接处理对设备会造成严重腐蚀等降低回转窑寿命,所以首先需对酸浸渣进行干燥预处理。

论文以云南某湿法炼锌企业提供的酸性浸出渣做为研究对象,含水量大约为20%。由于酸浸渣干燥的过程是非常复杂多变的,在不同的干燥方法下,酸浸渣发生的物理化学变化也大不相同,特别是对于酸浸渣的干燥速率影响颇大。实验采用常规干燥酸浸渣的方法,研究干燥温度、物料量、干燥时间对酸浸渣相对脱水率的影响,获取最佳干燥实验条件,实验结果对促进酸浸渣中有价金属锌的资源综合利用、改善环境等具有重要的指导意义。

1 原料及实验方法

1.1 实验原料

实验所用的酸性浸出渣来自于国内某湿法炼锌企业,对原料进行化学元素分析,结果如表1所示:

表1 酸性浸出渣的多元素化学成分

由表1可知,酸性浸出渣中含有大量Zn、Pb、Fe等有价金属,且含量较高,具有较高的综合回收利用价值,还含有Ca、Si、S等多种化学元素成分。同时对酸性浸出渣进行XRD分析,结果如图1所示。

图1 酸性浸出渣样品XRD图谱

图1显示锌主要以氧化锌的形式存在,而铁酸锌的衍射峰较弱,铁主要以氧化物FeO、Fe2O3、Fe3O4的形式在,另外,酸性浸出渣中碱性脉石含量较高,主要为SiO2、MgSO4、CaMgSiO4。

1.2 实验方法

实验过程中,用坩埚准确称取一定量的酸性浸出渣,将装有物料的坩埚置于马弗炉中,设定相应的干燥温度,干燥一定时间后自然冷却并称取干燥后物料重量,酸性浸出渣相对脱水率可用下式计算:

式中:ω为物料的初始含水率;

m0为表示物料的原质量;

mt为表示物料的实时质量。

2 实验结果及分析

2.1 干燥温度对相对脱水率的影响

取含水酸性浸出渣50g,探索不同温度(60℃、70℃、80℃、90℃、100℃)下的相对脱水率与时间的关系,结果如图2和图3所示。

图2为不同温度下相对脱水率随时间的变化曲线,研究结果表明,不同温度下的相对脱水率随时间的变化趋势基本一致,随着时间的增加,物料的相对脱水率呈现上升趋势。控制干燥温度60℃,酸性浸出渣水脱除效率相对较低,但随着温度的升高,酸性浸出渣相对脱水率不断提高,图3展示干燥80min条件下不同温度对相对脱水率的影响,干燥温度从60℃升高到90℃,相对脱水率从48.04%升高到98.32%,但继续升高温度到100℃,相对脱水率达99.44%,升高温度水脱除效果不明显,综合考虑干燥效益,控制干燥温度为90℃为宜。

图2 不同温度下相对脱水率随时间的变化曲线

图3 不同温度对相对脱水率的影响(80min)

2.2 物料量对相对脱水率的影响

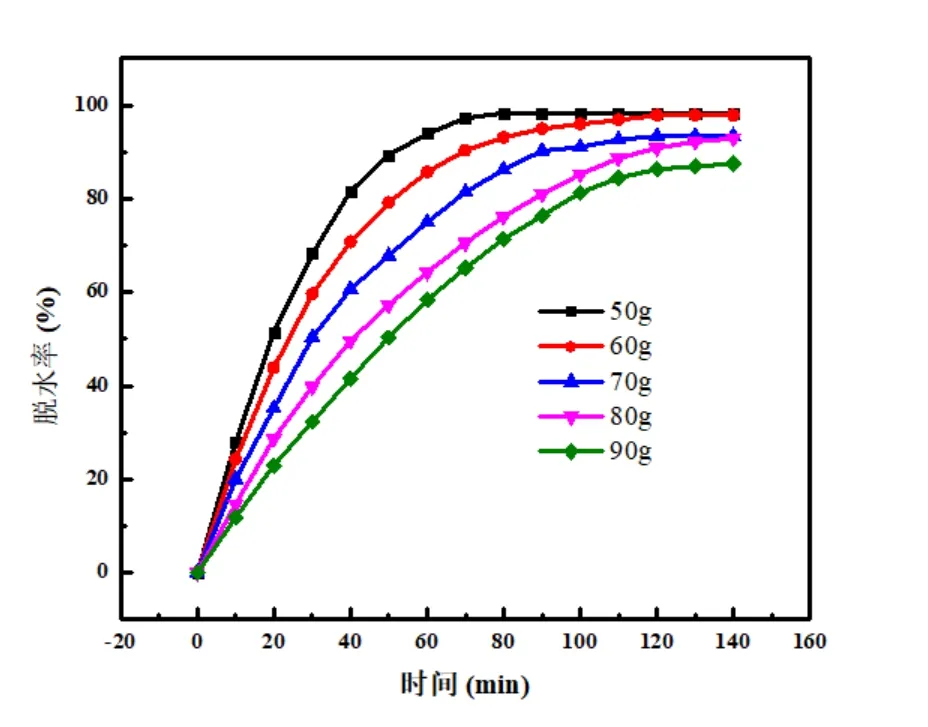

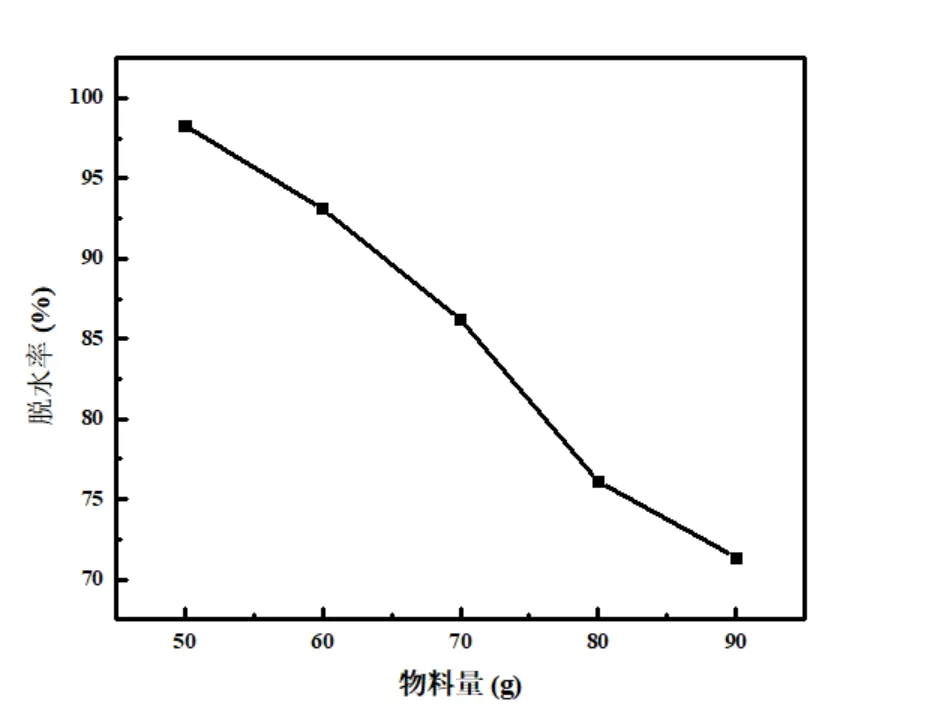

控制干燥温度为90℃,研究不同酸性浸出渣物料量(50g、60g、70g、80g、90g)下的相对脱水率与时间的关系,结果如图4和图5所示。

图4反映了不同物料量条件下酸浸渣相对脱水率随时间的变化,由图可以看出不同物料量下的相对脱水率变化趋于一致,物料量越小,热量传递过程中的损耗量少,所需传递的路程相对较短,传递速度快,相对脱水率的变化越大。图5展示干燥80min条件下不同物料量对相对脱水率的影响,在50g物料量时脱水率达到98.32%,而90g物料量的相对脱水率只有71.38%,这主要是由于物料量增加,含水量增多,温度传入物料量内部速度减缓,且物料水蒸气从物料内部扩散出来的路程延长,传质过程受到物料的层层阻隔,所以导致相对脱水率因物料量的增加而下降。

图4 不同物料量下相对脱水率随时间的变化曲线

图5 不同物料量对相对脱水率的影响(80min)

3 结论

(1)实验研究了干燥温度、物料量、干燥时间对酸浸渣相对脱水率的影响,结果表明:物料量与相对脱水率成反比关系,物料量不断增加,相对脱水率呈下降趋势;干燥温度及干燥时间与相对脱水率成正比关系,一定范围内,酸性浸出渣相对脱水率随温度的升高而升高,随时间的延长而增加。

(2)控制物料量为50g、干燥温度为90℃、干燥时间为80min时,酸浸渣相对脱水率可达到98.32%。

(3)干燥实验的研究对酸性浸出渣中有价金属的综合回收利用具有一定的促进作用,对进一步提升有色金属固废物的资源化利用具有重要意义。